Економічність роботи трубчастих печей багато в чому залежить від правильної організації управління тепловим режимом. Підтримка заданих робочих параметрів експлуатації печі за допомогою системи автоматичного контролю і регулювання дозволяє одержувати цільові продукти до максимальними виходами, підвищувати їх якість, раціонально витрачати паливо, пару, стисле повітря, електроенергію, зберігати матеріальну частину печі, збільшувати міжремонтні пробіги установок.

Схемами контролю і регулювання режиму роботи трубчастих печей передбачається підтримка певних параметрів в заданих межах відповідно до вимог технологічного процесу і безпечної експлуатації виробництва. При розробці таких схем звичайно враховують необхідність:

а) підтримка постійності заданої витрати сировини, що пропускається через змійовик, для чого на сировинному трубопроводі розміщує регулятор витрати (одноконтурна схема з використанням приладів АУС);

б) контролю і регулювання температури сировини, що нагрівається, на виході з печі;

в) підтримки постійності заданого тиску палива перед комбінованими форсунками, а також пари або повітря для розпилювання рідкого палива; для цього застосовують регулятори тиску типу РД або комплект, що складається з датчика МГП-270 і вторинного приладу ОЧ-МС-610; для підтримки постійного тиску, контрольованого манометрами, виконавчі механізми регуляторів встановлюють на лінії скидання надлишку палива з напірної лінії до форсунок в приймальну лінію до насосів;

г) контролю температури топочных газів в топці, над перевалом, на виході з камери конвекції і далі по газовому тракту; для цього застосовують термопари групи ХА з висновками на самописний прилад ЕПП-09;

д) періодичного контролю тяги і відбору проб для аналізу продуктів згоряємого палива; проводять за допомогою переносних приладів теплотехнічного контролю.

Регулювання температури сировини на виході з печі.

Основним і найважливішим параметром, що підлягає регулюванню, є температура сировини на виході з печі. При постійній витраті і постійній температурі сировини на вході температура його на виході залежить від кількості тепла, переданого трубчастому змійовику. Для більшості печей це регулювання автоматичне і здійснюється зміною кількості палива, що подається до пальників.

В печах з великою поглинаючою тепла поверхнею і мають футеровку малій теплоємності зміну кількості палива, що підводиться, достатньо швидко відображається на температурі сировини на виході з печі. Навпаки, в печах з мало розвинутою теплообмінною поверхнею, футерованих матеріалами, які володіють високою теплоємністю, зміна температури сировини на виході з печі значно запізнюється при регулюванні подачі палива на спалювання в топці унаслідок великої інерційності системи.

Крім того, утруднення в регулюванні температури сировини на виході з печі виникають при коливаннях витрати і температури сировини на вході в піч, при непостійності його складу, а також при зміні чинників, що впливають на режим спалювання палива (тиску в системі, складу, витрати і температури палива, робочих параметрів розпилюючих агентів — пари і повітря і т. п.).

Через непостійність складу і кількості що подається до печей паливного газу на багатьох підприємствах температура сировини на виході з печі регулюється за рахунок зміни подачі до комбінованих пальників рідкого палива. Проте в зимовий час виникають утруднення в експлуатації регулюючих клапанів, встановлених на лініях рідкого палива; тому на деяких установках перемикаються на регулювання подачі газоподібного палива.

На Рис. 3.1 приведена розроблена схема регулювання температури сировини на виході з печі за допомогою електронного самописного приладу ЕПД-32 з пневматичним изодромним регулюючим пристроєм типу 04. Зміна температури сировини викликає відповідну зміну термоелектродвижучеї сили термопари; ця е.д.с. перетвориться вимірювальним пристроєм потенціометра в переміщення показуючого і реєструючого механізмів приладу. Вказане переміщення через систему важелів передається регулюючому пристрою типу 04 як сигнал (поточне значення регульованого параметра). Для зміни заданого значення регульованого параметра вручну на потенціометрі переміщають задатчик, який також системою механізму важеля передає сигнал-завдання регулюючому пристрою.

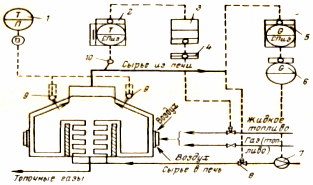

Рис.3.1. Схема пропорционально-интегрального регулювання температури сировини на виході з трубчастої печі: 1 — прилад для вимірювання температури; 2,5 — прилади для вимірювання температури і витрати з Пі-регуляторами; 3— блок передування БП-28Б; 4— розділова мембрана; 6— датчиквимірника витрати; 7— діафрагма; 8— регулюючий клапан; 9 — термопари для вимірювання температури продуктів згоряє над перевалами; 10 — термопара для вимірювання температури сировини, що нагрівається; Т — температура; G — витрата; П — показуючий прилад; ПІ — пропорційно-інтегральний прилад; СПіз — самописець показуючий з ізодромним регулятором.

По цій же схемі передбачено ручне дистанційне керування пневматичним виконавчим механізмом за допомогою панелі типу БПДУ. Вказана схема регулювання отримала найбільше розповсюдження завдяки порівняльній простоті, і зручності в експлуатації, оскільки вимірювальне і регулююче пристрої, а також задатчик розміщені в загальному корпусі. Схема достатньо надійна і включає прилади невисокої вартості, проте для неї характерні відносно мала потужність вихідного сигналу, що обмежує дальність передачі пневмосигнала до 40—160 м, і велика інерційність роботи.

Рис.3.2. Схема каскадно-зв'язаного регулювання температури на виході з трубчастої печі: 1,2 — прилади для вимірювання температури; 3,4 — прилади для вимірювання температури і витрати з Пі-регуляторами; 5 —датчик вимірника витрати; 6 — діафрагма; 7 — регулирующий клапан; 8 — термопари для вимірювання температури продуктів згоряє над перевалами; 9 — термопари для вимірювання температур топочных газів (Т1) і сировини, що нагрівається (Т2); ПР — показуючий і реєструючий прилад; решта позначень та ж, що наРис.3.1.

Із значно меншим запізнюванням здійснюється каскадно-зв'язане регулювання (КЗР) температури сир’я на виході з печі, схема якого показана на Рис.3.2. Регулювання проводиться по температурі топочних газів над перевальними стінками. В схемі застосовується допоміжний регулятор, який складається з термопари 9 (Т1), перетворювача ЕПП-63, вторинного показуючого приладу ЗРЛ-29В і регулюючого блоку 4РБ-32А. Термопарами 8, розташованими над перевалами, вимірюється температура топочних газів і за допомогою коректуючої дії термопари 9 (Т2), встановленої на виході сировини з печі, подається результуючий сигнал виконавчому механізму (регулюючому клапану) на лінії подачі палива.

Використовування допоміжного регулятора в схемі регулювання по температурі топочних газів дає певні переваги: ліквідовуються багато обурюючі схему показників, різко знижується інерційність, запобігає небезпечному перегріву пічних труб і підвісок радиантного екрану. В печах, де на захисних трубках термопар відбувається відкладення коксу, регулювання по схемі на Рис.3.1 взагалі малоефектно. Більш вдала схема на Рис.3.2, оскільки кількість тепла, передаваного радиантним трубам, і температура над перевалами (що виміряється термопарами, що знаходяться в безпосередній близькості від труб) залежать головним чином від режиму горіння і кількості спалюваного палива.

Температура топочних газів в процесі регулювання змінюється. Тому задачею головного регулятора є зміна (коректування) завдання допоміжному регулятору, установка його на таке значення, при якому температура сировини на виході з печі відповідатиме заданому значенню.

На схемі головний регулятор складається з термопари 9 (Т2), виміряючої температуру сировини, і електронного самописного потенціометра ЕПД з пневматичним регулюючим пристроєм типу 04. Від регулятора сигнал регулюючої дії через трехходовий кран-перемикач поступає в камеру завдання регулюючого блоку 4РБ-32А, встановлюючи таку температуру топочных газів над перевалами, при якій забезпечується задана температура сировини на виході з печі.

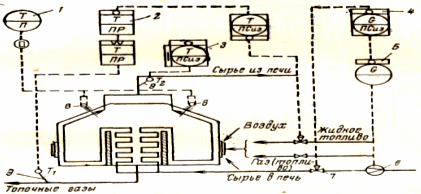

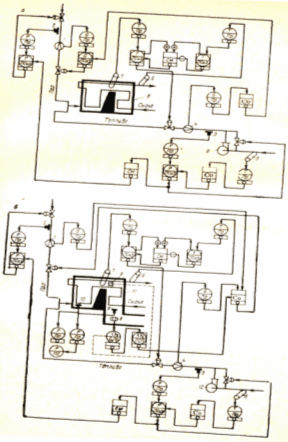

Рис.3.3. Схеми системи автоматичного регулювання процесу горіння в трубчастій печі (кількість рідкого палива регулюється при змінній витраті): схема а — 1,4 — діафрагми; 2 —- датчик тиску; 3 — датчик розрідження; 5—7 — термопари; 8 — піч; 9 — паливний насос; схема б — 1,4 — діафрагми; 2 — датчик тиску; 3, 9, 10 — датчики розрідження; 5—7 — термопари; 8 — датчики газоаналізатора; 11 — піч; 12 — паливний насос; Gм; Р — тиск; Пр — перетворювач параметра в пиевмосигнал; ПСП — самописець показуючий з пропорційним регулятором; См — блок, що підсумовує; Cо — блок співвідношення; решта позначень та ж, що на Рис.3.2.

Наявність в схемі крана-перемикача істотно полегшує пуск і наладку системи каскадно-зв'язаного регулювання. З його допомогою допоміжний регулятор може включатися спочатку по одноконтурній схемі (на роботу від ручного задатчика), а потім — на роботу по схемі КСР.

Вказані схеми управління процесом спалювання палива передбачають стабілізацію лише окремих параметрів роботи печей. Створені пізніше системи автоматичного регулювання (САР) є багатозв'язковими системами, які дозволяють регулювати весь комплекс параметрів теплового режиму печей, діючих на рідкому паливі. Схема на Рис.3.4,а складається з вузлів каскадного регулювання температури сировини на виході з печі (позиції 6 і 7), регулювання витрати водяної пари в певному співвідношенні з витратою мазуту (1 і 4), регулюваннярізниці тиску мазуту і пари з корекцією по в'язкості мазуту (2, 3 і 5).

Одночасно з каскадною САР температури сировини на виході з печі діє система регулювання витрати пари, що подається до пальників для розпиленості рідкого палива. Витрата пари регулюється стежачою системою, яка, «простежуючи» зміну витрати мазуту, змінює витрату пари так, щоб строго зберігалося задане співвідношення між витратами мазуту і пари. Автоматично регулюється і підтримується різниця тиску пари і мазуту, що необхідне для нормальної розпиленості палива. Для запобігання засмічення пальників при збільшенні в'язкості мазуту передбачена корекція по в'язкості. Зважаючи на складність вимірювання в'язкості мазуту, в системі вимірюється його температура, від якої залежить в'язкість. Коефіцієнт корекції фіксується на блоці співвідношення. Тиск в паропроводі по суті «подслежує» зміна тиску мазуту, який, у свою чергу, змінюється при коливанні його температури. Постійна величина, визначальна різниця між тиском мазуту і пари, встановлюється на блоці, що підсумовує. Відхилення від заданого значення температури сировини на виході з печі дорівнювало 2,5 °С, що значно нижче за того, що допускається за технологічним регламентом. При цьому усереднена добова економія палива склала 15 т, економія пари 7,5 т.

На Рис.3.3, б показана схема САР процесу горіння в трубчастій печі, відмінна тим, що тут співвідношення між витратами рідкого палива і пари змінюється автоматично залежно від вмісту кисню в топочних газах, що йдуть (позиція 8). По конструктивних міркуваннях крапка для аналізу газів вибрана в свині печі. В двох її крапках (поблизу пальників і в свині) перевіряється розрядка (позиції 9 і 10), щоб контролювати витрату первинного повітря на горіння. Аналіз газів на зміст кисню проводиться газоаналізатором МН-5106. Для введення в САР сигналу від газоаналізатора його вторинний прилад забезпечений пневмоприставкой.

На Рис.3.4 показана схема САР кількості рідкого палива при його постійній витраті. Тут завдання регулятору витрати палива коректується регулятором температури. Ця система забезпечує більш якісне в порівнянні з розглянутими САР управління температурним режимом печі у разі застосування пальників, що часто засмічуються. Працездатність даної САР підтверджена промисловими випробуваннями.

Управління тепловим режимом печі за рахунок зміни подачі мазуту до пальників вимагає його підігріву і підтримки на певному рівні температури, щоб в'язкість палива була постійною. Для цього паливна циркуляційна система має великий об'єм (звичайно рівний трех- і чотирикратній кількості палива від кількості його, спалюваного в пальниках в течію години), а всі трубопроводи і розподільний колектор забезпечуються системою обігріву і тепловою ізоляцією.

Вимірювання витрати палива. Вимірювання витрати мазуту, як і інших в'язких рідких палив, за допомогою діафрагм утруднено зважаючи на порівняно малі витрати і низькі значення числа Рейнольдса, якими характеризується рух палива по трубопроводах. При малих значеннях Re (порядка 200—500) постійність коефіцієнтів витрати зберігається лише при використовуванні звужуючих пристроїв нестандартної форми: діафрагм здвоєних і з подвійним скосом, сопів комбінованих і з профілем «четверть круга» або «півкола» і ін.

Рис.3.4. Схема системи автоматичного регулювання процесу горіння в трубчастої печі (кількість рідкого палива регулюється при постійній витраті): 1,2 — термопари; 3, 4 — діафрагми; 5, 6 — датчики тиску; 7 — датчики газоаналізатора; решта позначень та ж, що на Рис.3.1 і Рис.3.3.

Рис.3.5. Конструктивні розміри діафрагми з подвійним скосом для вимірювання витрати мазуту.

Для вимірювання витрати мазуту G може бути успішно застосована діафрагма з подвійним скосом (Рис.3.5), для якої модуль звужуючого пристрою m=0,12, а внутрішній діаметр трубопроводу d вн розраховується по формулі

Re=  (3.1)

(3.1)

де Gmax, р і v — відповідно максимальна витрата, густина і кінематична в'язкість мазуту.

Підставляючи у формулу (3.1) різні значення d вн, знаходять число Re при максимальній витраті мазуту Gmax і його мінімальну витрату Gmіn при Re=60. Для вибраного d вн число Re (при Gmіn воно рівне 20—25% Gmax) повинне бути не менше 60 (при m=0,12). Відповідно до d вн розточують діаметр діафрагми, визначаючи його із залежності

d д = d вн  (3.2)

(3.2)

причому d д -— діаметр розточування діафрагми.

Діафрагми з подвійним скосом вимагають ретельного виготовлення і індивідуального градуювання, оскільки вплив їх геометричних розмірів і чистоти обробки поверхні на точність вимірювання витрати палива вивчений ще недостатньо. Конструктивні розміри діафрагм з подвійним скосом для вимірювання витрати мазуту при Re=60—1000 показані на Рис.3.5.

Для расходоміра мазуту можуть застосовуватися прилади пневматичної системи СТАР: датчик — диференціальний манометр ДМ-ПЗ, вторинні прилади — ПВ4-23 (при контролі) і ПВ10.1Э (при автоматичному управлінні). При постійній температурі мазуту погрішність расходоміра не перевищує ±2—3%.

Опис роботи контурів

По числу контурів проходження сигналів автоматичної системи регулювання (АСР) ділять на одноконтурні і багатоконтурні.

Одноконтурними називаються системи, що містять один замкнутий контур, та багатоконтурними – маючих декількох замкнутих контурів. Багатоконтурні АСР можуть застосовуватися і для регулювання однієї величини з метою підвищення якості перехідного процесу.

В нашому прикладі розглядається багатоконтурна АСР, оскільки у нас:

перший контур – замкнутий контур виміру витрати палива;

другий контур – вимірювання температури продукту при виході з трубчастої печі;

третій контур – свідчення тиску топочных газів;

четвертий контур – регулювання подачі палива, по початкових результатах попередніх контурів (див. ФСА).

2020-01-15

2020-01-15 437

437