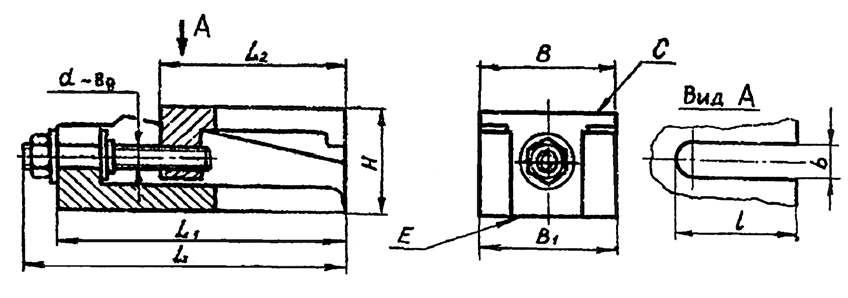

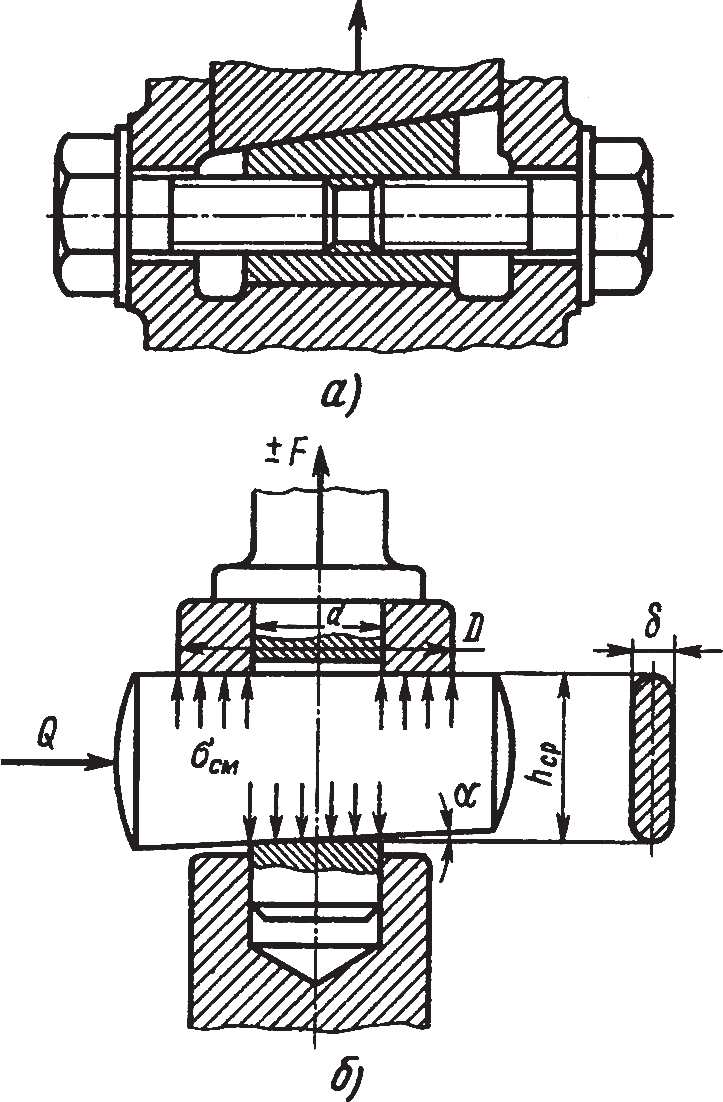

Клиновое разъемное соединение состоит из деталей, соединяемых посредством детали, имеющей форму клина. Клиновые соединения подразделяют на установочные (рис. 1, а), предназначенные для регулирования и установки нужного взаимного положения деталей, и силовые (рис. 1, б), предназначенные для прочного скрепления деталей.

Рис. 1. Клиновые соединения и схема действующих сил в соединении

Силовые клиновые соединения бывают ненапряженные, которые не испытывают напряжений до приложения внешней силы F (рис. 1, а), и напряженные, в которых силой Q сообщают клину и соединяемым деталям предварительный натяг (рис. 1, б) для прочности соединения. При постоянном направлении нагрузки можно сообщать клину предварительный натяг только в охватываемой детали. Ненапряженные соединения применяют для восприятия постоянных односторонних нагрузок (фундаментные башмаки) (табл. 1), напряженные – при знакопеременных нагрузках (соединение штоков).

Таблица 1. Опоры клиновые регулируемые

|

| |||||||||

| В | b | L | L1 | L2 | Н | Грузоподъемность опоры* | Масса, кг | ||

| наиб. | наим. | ||||||||

| 110 | 28 | 240 | 220 | 140 | 95 | 85 | 80 | до 2500 | 8,47 |

| 32 | |||||||||

| 130 | 34 | 300 | 280 | 180 | 130 | 97 | 90 | до 5000 | 15,21 |

| 140 | 52 | 375 | 350 | 240 | 180 | 108 | 100 | до 7500 | 25,37 |

| Примечания: 1. 1. Материал опорных деталей – чугун или сталь. 2. * грузоподъемность указана для возможности регулировки винтом. 3. Допуск параллельности поверхности С относительно поверхности Е – не более 0,1 мм. 4. Взаимное прилегание поверхностей основания и клина должно быть равномерным. | |||||||||

Для надежности самоторможения клиньев уклон i = tg α в силовых клиновых соединениях обычно принимают равным 1:100, или 1:40, или 1:30. Установочные клинья выполняют с уклонами 1:10, 1:6, 1:4. При уклонах, меньших 1:25, и при действии на клиновое соединение постоянной нагрузки (без вибраций) клин надежно удерживается в рабочем положении силами трения. В остальных случаях клинья закрепляют специальными замками (рис. 45, а). Иногда пользуются клином без скоса, называемым чекой. Так, например, чека применяется в фундаментном болте, где она заменяет головку болта.

Шпоночные соединения

Призматические шпонки для неподвижных соединений ступиц с валами обыкновенные и высокие со скругленными или плоскими концами.

Призматическая обыкновенная шпонка, находящаяся в пазу вала (рис.1.46), называется врезной. Примерно половина высоты шпонки расположена в пазу вала и половина – в пазу ступицы. Рабочими гранями призматических шпонок служат их боковые, более узкие грани. Для упрощения и облегчения сборки шпоночных соединений между обыкновенной или направляющей шпонкой и ступицей (рис.1.46), а также между скользящей шпонкой и валом (рис.1.47, а) предусматривают радиальный зазор (по высоте шпонки).

Направляющие шпонки прикрепляют к валу винтами, они применяются в тех случаях, когда ступицы имеют возможность перемещаться вдоль валов (рис. 3, а).

Направляющие скользящие сборные шпонки (рис. 3, б), перемещающиеся вдоль вала вместе со ступицами, применяются вместо направляющих шпонок в тех случаях, когда требуются большие перемещения ступиц. Скользящие шпонки соединяют со ступицей выступом цилиндрической формы.

Наиболее распространены призматические обыкновенные шпонки, так как по сравнению с клиновыми шпонками они обеспечивают большую точность посадок ступиц на валах, а по сравнению с сегментными шпонками они врезаются в вал на меньшую глубину и, следовательно, в меньшей степени снижают прочность валов.

Материал для изготовления шпонок – конструкционная углеродистая сталь с пределом прочности не ниже 600 Н/ мм2 марок Ст6, Сталь 45, Сталь 50 или другая сталь с таким же пределом прочности. Легированную сталь применяют редко.

Размеры сечения призматической шпонки b х h принимают в зависимости от диаметра вала. Длину шпонки l выбирают по длине ступицы, но на 5-10 мм меньше ее длины или длины перемещения.

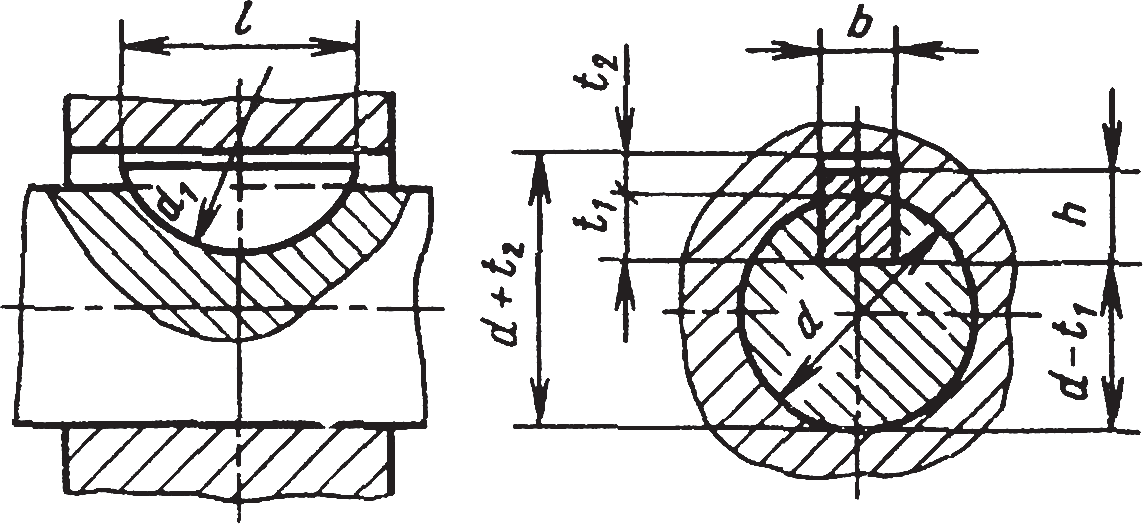

Сегментные шпонки (рис. 5) выполняют в виде сегмента, что делает их наиболее технологичными вследствие простоты фрезерования шпоночного паза, а также удобства сборки соединений. Однако относительно большая глубина шпоночного паза уменьшает прочность вала, что вызывает необходимость применять эти шпонки для передачи небольших моментов.

Рис. 5. Регламентированные размеры (в мм) соединения сегментных шпонок и пазов

Сегментные шпонки работают так же, как и призматические, но применяют их только для неподвижных соединений. Крутящий момент передается через боковые грани шпонок и пазов. Основным преимуществом соединений с сегментными шпонками является простота и дешевизна изготовления шпонок и шпоночных пазов.

Клиновые забивные шпонки (рис. 6) выполняют с плоскими торцами либо один торец делают плоским, а другой – скругленным. Клиновая шпонка имеет уклон верхней грани 1:100 и монтируется между валом и деталью ударами молотка (забивная шпонка) или затягивается насаживаемой на вал деталью (закладная шпонка), что и обеспечивает напряженность соединения. Клиновые шпонки в отличие от призматических и сегментных создают в соединении напряженное состояние.

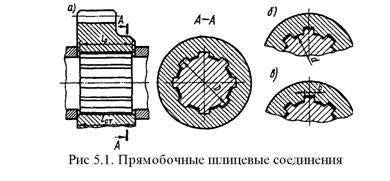

Шлицевое соединение образуют выступы зубья на валу и соответствующие впадины шлицы в ступице. Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профильными роликами по методу продольной накатки. Шлицы отверстия ступицы изготовляют протягиванием.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. б. Меньшая длина ступицы и меньшие радиальные размеры. Недостатки более сложная технология изготовления, а следовательно, и более высокая стоимость.

Шлицевые соединения различают: по характеру соединения - неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала; по форме зубьев прямобочные, эвольвентные, треугольные; по способу центрирования (обеспечения совпадения геометрических осей) ступицы относительно вала с центрированием по наружному диаметру В, по внутреннему диаметру,и по боковым поверхностям зубьев. Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный.

Резьбовое соединение.

Достоинства:

- технологичность;

- взаимозаменяемость;

- универсальность;

- надёжность;

- массовость.

Недостатки:

- раскручивание (самоотвинчивание) при переменных нагрузках — требуется применение специальных устройств (средств) для предотвращения раскручивания.

- отверстия под крепёжные детали, как резьбовые, так и гладкие, вызывают концентрацию напряжений.

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Коническая резьба обладает свойством герметичности и самостопорения.

По назначению различают:

крепежные:

крепежно-уплотняющие;

ходовые

Крепежно-уплотняющие резьбы применяют для соединения деталей, требующих герметичности

Крепежные резьбы чаще однозаходные. Резьбы для преобразования движения (вращательное в поступательное и наоборот) применяют в винтовых механизмах (в ходовых и грузовых винтах). Они имеют трапецеидальный профиль, реже — прямоугольный.

Виды резьбы.

Метрическая резьба — изготовляется по стандарту с крупным и мелким шагом (табл. 1.12). Угол наклона у боковой стороны профиля дает возможность самоторможения и обеспечивает восприятие больших осевых сил (рис. 5.1.5). Мелкие резьбы применяют в соединениях, работающих при переменных нагрузках.

Дюймовая резьба имеет профиль равнобедренного треугольника с углом при вершине α = 55°. Число витков задают на дюйм (1 дюйм = 25,4 мм). В РФ используется при ремонта импортного оборудования.

Трубная резьба имеет профиль равнобедренного треугольника с закругленными выступами и впадинами (рис. 5.1.6).

Трапецеидальная резьба — основная в передаче винт—гайка. Профиль — равнобочная трапеция, угол профиля α = 30°, угол наклона боковой стороны  = 15° (рис. 5.1.7). Характеризуется технологичностью, малыми потерями на трение, КПД выше, чем у резьб треугольного профиля. Применяется для реверсивных передач под нагрузкой (домкраты, прессы, ходовые винты станков).

= 15° (рис. 5.1.7). Характеризуется технологичностью, малыми потерями на трение, КПД выше, чем у резьб треугольного профиля. Применяется для реверсивных передач под нагрузкой (домкраты, прессы, ходовые винты станков).

Упорная резьба (рис. 5.1.8). Профиль — неравнобочная трапеция с  = 3°. Применяют в передаче винт—гайка при больших односторонних нагрузках (винты домкратов, прессов).

= 3°. Применяют в передаче винт—гайка при больших односторонних нагрузках (винты домкратов, прессов).

Прямоугольная резьба (рис. 5.1.9). Профиль резьбы — квадрат,  = 0°. Имеет самый высокий среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиля α = 0°. Не стандартизирована. Применение ограниченно (малонагруженные передачи винт—гайка).

= 0°. Имеет самый высокий среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиля α = 0°. Не стандартизирована. Применение ограниченно (малонагруженные передачи винт—гайка).

Вопрос 3 Виды химико-термической обработки.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

2020-01-15

2020-01-15 963

963