Производственная деятельность ЛПДС неизбежно оказывают техногенное воздействие на объекты природной среды. Одним из наиболее опасных загрязнителей практически всех компонентов природной среды являются нефтесодержащие отходы.

Отходы, образующиеся на ЛПДС – это нефтешламы. Которые образуются в связи с ухудшением физического состояния резервуаров со временем и обусловленное увеличением обводненности добываемой продукции. Это приводит к росту коррозии днища и стенок, необходимости очистки резервуаров от образующихся отложений – нефтешламов [30].

Нефтешлам и продукты ремонта резервуаров, поступающие в землянные шламовые амбары, являются особенно опасными отходами, т.к. могут попасть в водоемы в результате размыва обваловки амбаров паводковыми водами.

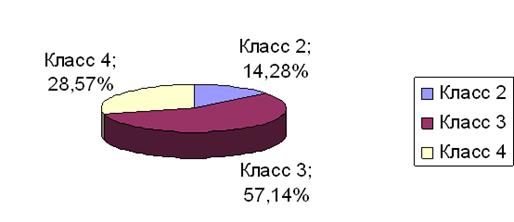

Образующиеся нефтесодержащие отходы на территории НПС показаны в таблице 3.

Таблица 3 – Образующиеся нефтесодержащие отходы на территории резервуарного парка

| № | Наименование отходов | Количество, т/ год | Класс опасности |

| 1 | Нефтяные шламы | 40 | 3 |

| 2 | Грунт, загрязненный нефтепродуктами | 17,344 | 4 |

| 3 | Фильтры промасленные | 47,228 | 3 |

| 4 | Клапаны промасленные | 57,996 | 3 |

| 5 | Слоистая ржавчина | 18,209 | 3 |

| 6 | Продукты испытания резервуаров | 45,003 | 2 |

| 7 | Отход аварийного разлива | 54,003 | 4 |

Рисунок 6 – Классы опасности отходов резервуарных парков

Отходы нефтеперекачивающей станции вредно воздействует на водные объекты, и в особенности на почву. В почве, загрязненной ими, резко меняется соотношение между углеродом и азотом, что ухудшает азотный режим почв и нарушает корневое питание растений. При углеродных загрязнениях почв из них вытесняется кислород, почва теряет продуктивность и плодородный слой долго не восстанавливается. Самоочищение почв происходит очень медленно [30].

Таким образом, в данной главе проведен анализ загрязнения среды обитания при функционировании резервуарного парка ЛПДС. В ходе данного анализа выявлено, что при хранении нефти сильно загрязняется атмосфера, при этом большую часть выбросов из резервуаров составляют предельные и ароматические углеводороды. Также выявлено, что накопленные нефтесодержащие отходы на территории резервуарного парка представляют большую опасность окружающей среде, в особенности гидросфере. С учетом этого, в данной курсовом проекте разработаны системы защиты атмосферы путем снижения выбросов в атмосферу и система утилизации нефтешлама

Проектирование системы защиты атмосферы

Ежегодно по различным оценкам в РФ выбрасывается более 1 млн. т углеводородов[1]. Удельные потери углеводорода только при каждой операции слива (налива) нефти составляют 1,1-1,5 кг на 1м3 переливаемого продукта [13]. Значительная часть этих выбросов приходится на резервуарные парки нефтеперекачивающих станций РФ - около 140 тыс.т паров углеводородов [2].

Простые традиционные методы предотвращения потерь нефтепродукта, обладающие низкой стоимостью (дыхательный клапан, газоуровнительная система), недостаточно эффективны. Из литературных источников [18] известны новых принципиальные подходы хранения нефтепродуктов путем введения поверхностно активных веществ. Однако на практике данный способ не нашел широкого применения.

Варианты сокращения потерь легких фракций углеводородов от испарения

Методы борьбы с потерями легких фракций нефти при испарении нефти в резервуарах можно разбить на 4 группы [18]:

1. методы, предупреждающие испарение нефти;

2. методы, уменьшающие испарение;

3. методы, основанные на сборе продуктов испарения нефти;

4. стабилизация нефти.

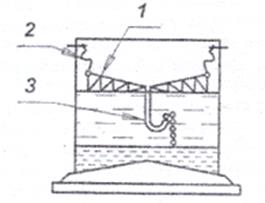

Первый метод сводится уменьшению газового пространства резервуара, что достигается применением различного рода плавающих крыш- понтонов (рисунок 8)

Рисунок 8– Функциональная схема плавающей крышки,

где 1 – плавающая крышка, 2 – затвор плавающей крышки, 3 – сифонная трубка.

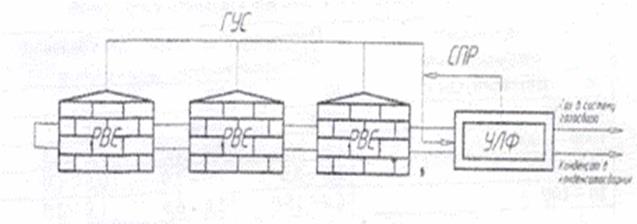

Плавающая на поверхности нефти крышка почти полностью устраняет газовое пространство резервуаров, и таким образом, предотвращает потери легких фракций нефти от «малых» и «больших дыханий» Плавающие крышки изготавливаются или из металла, или из пластмассы. Зазор между стенкой резервуара и плавающей крышей делается до 25 см на сторону. Для уплотнения зазора между крышей и корпусом резервуара и предотвращением тем самым утечки легких фракций делаются специальные затворы из асбестовой ткани, пропитанной бензостойкой резиной, или из цветного металла. Применение плавающих крыш наиболее эффективно на оперативных резервуарах, работающих с большим коэффициентом оборачиваемости. Ливневые воды с поверхности крыш удаляются по водостокам с обратным сифоном 3, представляющим собой короткую вертикальную загнутую на конце трубку, погруженную в нефть. Атмосферные воды, стекая по поверхности крыши, попадают в трубку водостока, переливаются через край ее и, пройдя слой нефти, скапливаются на дне резервуара, откуда удаляются обычным способом. Для уменьшения испарения нефти в резервуарах за рубежом особенно широкое распространение получили экраны из пластмассовых полых шариков и пластмассовых пленок[18]. Ко второй группе методов, уменьшающих испарение нефти в резервуарах, можно отнести защиту их от нагрева солнечными лучами. С этой целью резервуары покрываются лучеотражающими красками. Так как окраска резервуаров одновременно является защитой от атмосферной коррозии, то краски должны быть стойкими против воздействия атмосферных факторов[18]. К методам третьей группы борьбы с потерями нефти при хранении ее в резервуарах относится использование установки улавливания легких фракций (УЛФ). Установки улавливания легких фракций позволяют предотвратить потери паров нефти как ценного энергетического сырья, а также уменьшения загрязнения окружающей среды посредством предотвращения выбросов в атмосферу, повысить пожаро- и взрывобезопасность объектов, уменьшить степень коррозии внутренних поверхностей резервуаров. Система улавливания легких фракций состоит из газоуравнительной обвязки, соединяющей газовые пространства герметичных резервуаров с всасывающей линией установки УЛФ. При этом происходит перераспределение выделяющихся паров нефти между резервуарами. Электронные датчики давления и микропроцессорный контроллер постоянно поддерживают в резервуарах заданный режим избыточного давления (рисунок 9), не допуская образования ни повышенного давления, что может привести к выбросу легких фракций в атмосферу,ни пониженного давления, что может привести к попаданию кислорода в резервуар[18].

Рисунок 9– Схема улавливания легких фракций

Также повышенное или пониженное давление в газовом пространстве резервуара создает в стыках соединения крыши с корпусом дополнительные напряжения, которые могут достигать разрушительных величин, приводящих к выпучиванию, разрывам в верхних поясах и кровле резервуаров.

Несмотря на многообразие применяемых и заявленных в качестве изобретений конструкций систем УЛФ, их можно объединить в несколько групп.

Системы УЛФ (УУП), применяемые в нефтепродуктообеспечении, могут быть разделены [13]:

- по характеру работы;

- по виду «защитного газа»;

- по методу отделения углеводородов.

- по методу аккумулирования или реализации парогазовой смеси.

По характеру работы системы УЛФ бывают разомкнутого и замкнутого типов. В первом случае парогазовая смесь, отобранная из ГП резервуаров, не возвращается в него при последующем создании разряжения. В системах же замкнутого типа уловленные углеводороды частично используются для исключения подсасывания воздуха в резервуары.

По виду «защитного газа» системы УЛФ различаются тем, что в одних из них допускается подсасывание воздуха, в других же - не допускается. В компрессорных системах ГП заполняется метаном из газопровода (системы УЛФ разомкнутого типа) или пропан-бутановой смесью сначала из баллонов, а затем из газгольдера высокого давления (системы УЛФ замкнутого типа).

В компрессорных системах замкнутого типа для заполнения ГП резервуаров используются также инертные газы (азот, СО2 и дымовые). Отсутствие кислорода в ГП позволяет при последующем повышении давления в нем безбоязненно компримировать газовую смесь.

Для аккумулирования и реализации парогазовой смеси используют ее хранение в газосборниках постоянного или переменного объема, закачку в газопровод для подачи потребителям и сжигание в качестве топлива[13].

По методу отделения углеводородов от парогазовой смеси различают адсорбционные, абсорбционные, компрессионные, конденсационные икомбинированные системы. В адсорбционных системах УЛФ в качестве поглотителя углеводородной части ПВС используются уголь, полимеры и другие адсорбенты.

В абсорбционных системах УЛФ для поглощения углеводородов используются бензин (под давлением или охлажденный), а также низколетучие нефтепродукты (керосин, дизтопливо и т.п.). В компрессионных систем УЛФ сжатие газовой смеси производится компрессорами или жидкостно-газовыми эжекторами, а в конденсационных -применяют одно- или двухступенчатое охлаждение. Наконец, имеется большое количество систем УЛФ, где используется сразу несколько методов отделения углеводородов[13].

2.2.1. Абсорбционные УУП

Под абсорбцией понимают массообменный процесс избирательного поглощения жидкостью (абсорбентом) компонентов газовой или парогазовой смеси. Процесс абсорбции достаточно хорошо изучен как теоретически, так и практически, однако до последнего времени он использовался в системах улавливания светлых нефтепродуктов в первую очередь на крупных предприятиях, с расчетом на высокие нагрузки по ПВС[13]. Это было обусловлено отсутствием компактных, высокопроизводительных и высокоэффективных контактных устройств, обеспечивающих надежную и стабильную очистку ПВС от углеводородов до требуемых предельно допустимых концентраций, а также рядом проблем, возникающих при использовании традиционных тепломассообменных аппаратов.

Принципиальная схема предложенной системы улавливания легких фракций нефти (УЛФ) приведена на рисунке 10 [13]. Она включает в себя подземные резервуары 1 с нефтью и «транзитный» 2 с дизельным топливом, соединенные между собой газовой обвязкой 3, обратный клапан 4, узел ввода паровоздушной смеси 5 в «транзитный» резервуар и узел приема 6.

Рисунок 10 - Принципиальная схема системы улавливания легких фракций

Принцип действия данной системы УЛФ основан на вытеснении в атмосферу паров, дизельного топлива из «транзитного» резервуара парами нефти.

2.2.2 Адсорбционные УЛФ

Под адсорбцией понимают массообменный процесс избирательного поглощенная твердым телом (адсорбентом) компонентов жидкости или газа.До настоящего времени разработка и использование адсорбционных установок ограничивалось необходимостью постоянной замены адсорбента для регенерации. Установка регенерации адсорбента на самом резервуарном парке требует дополнительных площадей и капиталовложений.

Стационарная установка УПФ А представляет собой специальный аппарат типа адсорбера, состоящий из двух фильтров поглотителей термических, снаряженных специально-разработанным сорбентом, блока автоматической регулировки температур (БАРТ) и блока управления. УУПБА осуществляет адсорбцию паров топлива во время заполнения резервуара и десорбцию их обратнов резервуар при выдаче топлива потребителю [ 13 ].

2020-01-14

2020-01-14 410

410