Дерево отказов (дерево аварий) представляет собой сложную графологическую структуру, лежащую в основе словесно-графического способа анализа возникновения аварий из последовательностей и комбинаций неисправностей и отказов элементов системы.

С помощью анализа дерева отказов фактически делается попытка количественно выразить риск дедуктивным методом. Анализ дерева отказов - это описание всех возможных причин каждого события. В анализе дерева отказов изучаются причины, которые привели к верхним событиям.

Качественно и количественно исследуют дерево аварий с помощью выделенных минимальных аварийных сочетаний и траекторий. Качественный анализ заключается в сопоставлении различных маршрутов от начальных событий к конечному и определении критических (наиболее опасных) путей, приводящих к аварии. При количественном исследовании рассчитывают вероятность появления аварий в течение задаваемого интервала времени по всем возможным маршрутам. При расчете вероятности возникновения аварий необходимо учитывать применяемые логические знаки [14]

Вероятность p(В) выходного события В при независимости входных событий А1, А2,…,Аn определяют по формулам:

при знаке И:

,

,

при знаке ИЛИ:

,

,

где:  - вероятность события Аi

- вероятность события Аi

Результаты системного анализа опасностей и статистика отказов технологического оборудования по «Касьяновской ОФ» свидетельствуют о приоритете технических причин в ряду возможных рисков ущерба. Поэтому, имеет смысл рассмотреть возможные отказы технологического оборудования и построить логическую причинно – следственную зависимость между событиями в виде дерева отказов.

В качестве исходной информации нами взяты:

- технологическая схема обогащения угля на обогатительной фабрике, представленная на рис.1.1;

- статистические данные отказов технологического оборудования по «Касьяновской ОФ», за май месяц 2006 г. (Приложение А).

Технология обогащения на обогатительной фабрике представляет систему с последовательной связью элементов. Неустойчивая экономическая ситуация в целом в России и высокие цены на оборудование в частности исключило даже частичное резервирование отдельных узлов. Последовательные системы имеют невысокие показатели надежности, более того, при выходе из строя одного из элементов оборудования, работоспособность всей системы прекращается. Следовательно, необходимо определить наиболее «слабое звено» в цепочке технологического оборудования.

Статистические данные по анализу отказов технологического оборудования, полученные нами за май 2006 г. (приложение А), обработаны и представлены в таблице:

Таблица 1.8 - Анализ отказов оборудования

| Оборудование | Причина отказа в работе | Продолжительность отказов | Число отказов в месяц | Риск отказа |

| Грохоты типы: ГИСЛ-72, 62, 82 | 1. нарушение крепления сит 2. нарушение крепления вибратора 3. негабариты породы | 3 ч 15 мин 35 мин. 35 мин. | 5 | 0,0045 0,0008 0,0008 |

| Конвейер ленточный | 1 подклейка стыков ленты 2 ремонт бортов 3 негабариты породы 4. ремонт цепи «Галя» | 1 час 40 мин. 30 мин. 40 мин. | 4 | 0,0013 0,0009 0,0007 0,0009 |

| Скребковый конвейер | 1 износ отверстий в пластинах 2. порыв скребковой цепи | 7 час. 25 мин | 4 | 0,0102 |

| Насос Д 2000/100-2 | 1. выдавило прокладку в горизонтальной плоскости разъема насоса 2. вымыв смазки подшипников со стороны Эл. двигателя | 1 час 30 мин. 1 час. | 2 раза | 0,002 0,0014 |

| Отсутствие Эл. энергии | 2 часа | 0,003 |

Риск отказов рассчитывался по формуле:

Rотк = Q(t)/Σ(t), (1.1)

где: Q (t) – число часов отказов

Σ (t) – сумма рабочих часов в месяц, равная 720 ч.

Rотк = 18 час 15 мин/720 час. = 0,025

Общее число отказов – 15. Суммарная продолжительность всех остановов - 18 час. 15 мин. Причины остановов распределились следующим образом:

износ оборудования (его ремонт) – 15, 14 часа или 83%

отключение энергии – 2 часа или 11%

эксплуатационный недосмотр –1,1 часа или 6%

Анализ отказов показал, что наибольшее число отказов приходится на грохот. Таким образом, более подробно рассмотрим причины отказов грохота.

Для операции грохочения руд на обогатительных фабриках наибольшее распространение получили инерционные грохоты тяжелого типа ГИТ; они устанавливаются перед дробилками среднего и мелкого дробления.

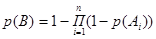

Кинематическая схема стандартного инерционного грохота представлена на рис. 1. Короб 4 с ситами 3 опирается на пружинные амортизаторы 2, смонтированные на опорной раме 1; иногда может применяться упругая подвеска к перекрытию. К коробу приварена труба вибровозбудителя 9, внутри которой проходит рабочий вал 10, вращающийся в подшипниках 8. На концах вала 10, имеющих эксцентричные расточки 7 радиуса r насажены шкивы 5 с дебалансами 6 радиуса R (рис. 1.2).

Рис.1.2 - Кинематическая схема инерционного грохота

При вращении шкивов вокруг геометрической оси О1О2 возникает сила инерции массы короба М с материалом Мω2 r, которая уравновешивается равной ей и противоположно направленной силой дебалансных грузов (массой m) mω2R, здесь ω – угловая скорость вращения [15]

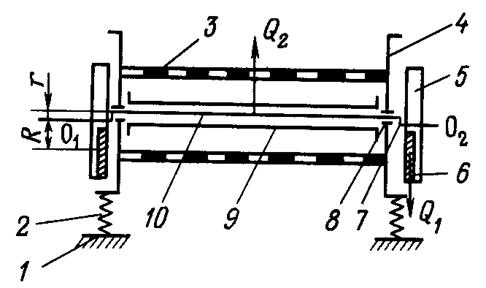

На основе кинематической схемы составим структурную схему грохота: она принципиально складывается из механической и побудительной (двигательной) составляющих. Короб с ситами, а также подвижное крепление его к опорной раме составят механическую основу аппарата. Побудительная часть образуется из двигателя и системы вибровозбуждения. В общем виде структурная схема грохота представлена на рис. 1.3

Рис. 1.3 - Структурная схема грохота

Таблица. 1.9 - Анализ видов и последствий отказов грохота

| № отказа | Оборудование | Последствия отказов 1.1 | ||||||||||||||

| 1 | Двигатель 1.1 | 1.1.1. | 1.2.2. | 1.2.1. | 1.2.1.1. | |||||||||||

| 2 | Вибровозбудитель 1.1.1 | 1.2.1 | 1.2.1.1 | |||||||||||||

| Последствия отказов 1.2 | ||||||||||||||||

| 3 | Короб 1.2 | 1.2.2. | 1.2.1. | 1.2.1.1 | ||||||||||||

| 4 | Сито 1.2.1. | 1.2.1 | 1.2.1.1 | |||||||||||||

| 5 | Сито 1.2.1.1 | 1.2.1.1 | ||||||||||||||

| 6 | Амортизатор 1.2.2. | 1.2.2. | 1.2.1 | 1.2.1.1. | ||||||||||||

| Грохот1 | Последствия отказов | |||||||||||||||

| 1.1. | 1.2. | 1.1.1. | 1.2.1 | 1.2.2 | 1.2.1.1. | 1 | ||||||||||

| 1. Двигатель | +К | +К | +К | +К | +К | +К | +К | |||||||||

| 2.Вибровозбудитель | - | + | - | + | - | +К | ||||||||||

| 3 Короб | - | - | - | - | +П | |||||||||||

| 4. Сито | +Л | +Л | +Л | |||||||||||||

| 5. Сито | +Л | +Л | ||||||||||||||

Виды отказов по влиянию на вышестоящий уровень:

Л – локальные, не влияют на вышестоящий уровень;

П – промежуточные, влияют на вышестоящий уровень;

К – конечные, приводят к отказу объекта.

Изученные виды и последствия отказов легли в основу построения логической диаграммы причинно-следственных связей, приводящих к не желаемым происшествиям - «дерева отказов»

Причины отказов, попавших в группу А, подлежат безусловному устранению при проектировании путем изменения конструкции и пр. Причины отказов, попавших в группу В и С, требуют дальнейшего анализа, должны быть уточнены механизмы отказов, характер деградационных процессов и др. факторы. Отказы групп В и С вносятся в специальный перечень для последующего анализа и контроля. Причины отказов группы Д не требуют дополнительного анализа [16]

Выполненный системный анализ вредностей и опасностей, обозначение и разбор возможных причин и последствий отказов технологического оборудования позволили наметить ряд мероприятий по оперативному управлению безопасностью и риском на ОФ:

Перечень мероприятий по сокращению технических R:

- прогнозирование развития аварийной обстановки.

- организация и осуществление аварийного технологического контроля.

- выработка и принятие управленческих решений по локализации аварий, предотвращение формирования опасных факторов.

- доведение задач до специальных служб, сил и средств.

- выработка и установление законодательных и нормативных правовых актов, регулирующих управление техногенным риском.

- анализ подразделений аварийных объектов и других структур, привлекаемых для реализации принятых решений безопасности и риска, предусматривающий идентификацию и исследование источников опасности [17]

2020-01-14

2020-01-14 384

384