Процесс считается управляемым, если значения его статистически изменяющихся параметров не выходят за установленные пределы (допуски) на отклонения от номинальных размеров.

За такую условную границу отклонения параметров принято считать диапазон,составляющий 99,735% от величины возможного разброса данных.

Показателем возможности регулирования или управления процессом является индекс возможности процесса Свр:

Свр = Т/6σ =(ВГД-НГД)/6σ,

где σ = [∑(Xi-Xcp)²/n]2,

Хi -i-е значение параметра; Хср – среднеарифметическое значение всех n значений параметра;

ВГД- верхняя граница допуска; НГД – нижняя граница допуска.

Чем больше численное значение Свр,тем большей способностью к управлению имеет процесс.

Процесс у которого Свр>1, может надежно обеспечить выпуск продукции.

Если Свр=1 процесс неустойчив и возможно появление несоответствий или брака.

При Свр<1,когда 6σ > Т,брак неизбежен в следствии смещения кривой распределения за пределы установленного допуска.

Если величина измеренного параметра оказывается за пределами ±зσ, то это не случайность.

Это служит сигналом для осуществления корректирующих действий в отношении процесса.

Совершенствование процесса сводится к уменьшению интервала отклонений ±3σ и к удержанию центра распределения μ у номинального значения параметра, что позволяет ужесточить требования по допускам на отклонение размеров параметров процесса и продукции.

Инструменты управления качеством.

Инструменты управления качеством.

Инструменты управления качеством.

|  | ||

стат. контроля логического анализа дополнительные

|  | ||||

| |||||

контрольные листы учета диаграмма потока методы выборочного

контроля

диаграммы коррекции диаграмма Ишикавы теория выборочных

исследований

гистограммы стратификации диаграмма Парето квалиметрия

карты процессов метод планирования

экспериментов

Контрольный лист - это таблица –протокол первичной регистрации данных о контролируемом объекте.

В ней отмечают время и количество проконтролированного,случаи обнаружения дефектов, величины отклонения контролируемых параметров.

В результате выявляют частоту появления каждого дефекта и частоту всех дефектов.

Если производился учет изменений размеров нескольких контролируемых параметров, то ним строят диаграммы корреляции,выявляющие взаимозависимости или независимости исследуемых параметров.

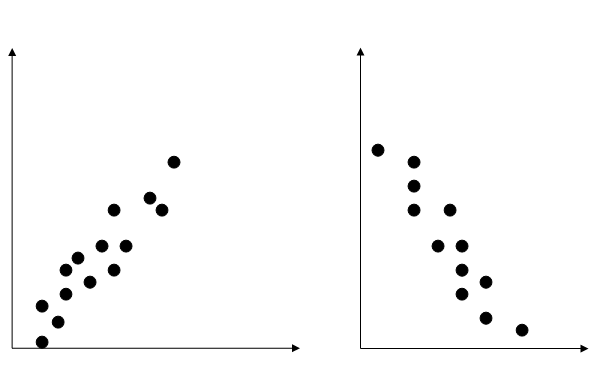

Диаграмма корреляции является графическим изображением данных о двух переменных величинах и служит для выявления зависимости между их значениями.

Диаграмма рассеяния - строится в декартовых координатах и показывает что:

1) существует или нет причинно – следственная связь между контролируемыми параметрами процесса или продукции.

2) демонстрирует поле разброса данных и указывает на знак (±) коэффициента корреляции.

сильная положительная корреляция сильная отрицательная корреляция

Гистограмма стратификации – используется при анализе результатов контроля для определения того, какие именно несоответствия или дефекты обнаруживаются, с какой частотой и каково их соотношение.

По данным контрольного листа производят разбивку, расслоение, расслоение и классификацию показателей на страты. Результаты стратификации часто изображают в виде гистограмм или графиков.

Контрольные карты процессов – это графическое представление изменяющихся значений параметров процесса во времени.

Контрольные карты

Контрольные карты

для контроля процессов для контроля характеристик продукции

|

- динамики процесса

- карта управляемости

Карта динамики процесса (Х – карта) не имеет каких-либо отметок о регламентированных значениях контролируемого параметра Х. На ней отслеживаются значения этого параметра, показывается величина и изменение данных, периодичность их колебаний и тенденции характера их изменения.

Карты управляемости

Карты управляемости

карта динамики процесса (Х- карта);

------ карта средних арифметических значений (Хˉ – карта);

--------карта медиан (Х̃ – карта);

----------карта стандартных отклонений (S – карта);

------карта размахов (R – карта).

Эти карты отличаются от карт динамики тем, что на них предварительно наносятся предельные допускаемые значения отклонений контролируемого параметра.

Карта средних арифметических значений применяется когда процесс контролируется по среднеарифметическим значениям какого-либо параметра с соответствующими ограничениями.

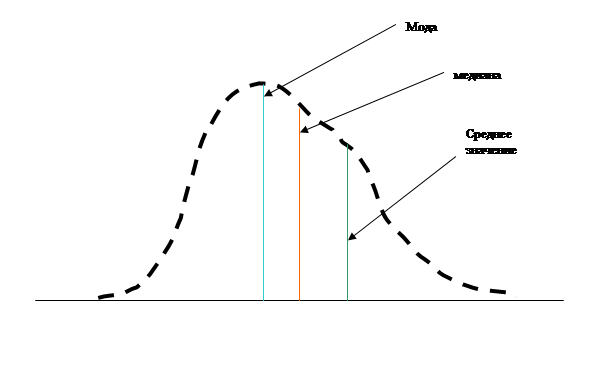

Медиана – это срединное значение данных, упорядочненных по убыванию или возрастанию. При нормальном распределении данных значение медианы совпадает со среднеарифметическим значением центра диапазона частот отклонений и с модой.

Мод а – наибольшая частота данных,снятая с кривой их распределения.

нормальное распределение

ассимметричное распределение

Карта стандартных отклонений (S – карта) указывает диапазон стандартного отклонения от среднего значения контролируемого параметра.

Карта размахов (R – карта) показывает диапазон рассеивания данных в сопоставлении с допуском на отклонения от номинального значения параметров.

Диаграмма потока - это графическое представление системы всех элементов процесса, соответствующее технологической документации.

Если в результате контроля последовательности операций техпроцесса обнаруживается их несоответствие диаграмме потока,то это является основанием для принятия решения о корректировке процесса.

Диаграмма Ишикавы – это графическое изображение, которое в компактной, логически упорядочненной форме отображает влияние различных причин,факторов и событий на конечный результат процесса.

Для ее составления необходимо сначала определить источники, а также наиболее вероятные и значимые факторы, способные существенно повлиять на качество рассматриваемого процесса. Затем, анализируя каждый из основных факторов,определяют менее значимые факторы (частные,вторичные,третичные и т.д.) связанные с ними.Если сгруппировать все факторы по их источникам и указать стрелками связи влияния этих факторов на конечный результат,то получается сложная причинно-следственная диаграмма процесса.

С помощью диаграммы Ишикавы легче осуществлять логический анализ рассматриваемого процесса и принять обоснованное решение по управлению этим процессом. Данная диаграмма не содержит прямых количественных оценок действующих факторов.

Диаграмма Ишикавы для случая технологического процесса.

Диаграмма Парето – разновидность столбчатой диаграммы снанесенной на ней комулятивной кривой вцелях наглядного отображения рассматриваемых факторов в порядке уменьшения характеристик их значимости.

Сначала по даннымконтроля производят ранжирование факторов влияния в порядке уменьшения их значимости.

Затем выстраивают соответствующую гистограмму расслоения (стратификации); наносят на гистограмму дополнительную ординату с процентной шкалой; выражают данные измерений факторов в процентах и вычерчивают комулятивную кривую. показывающую в процентах вклад каждого фактора в суммарный стопроцентный эффект.

Существует правило о том, что примерно 80% проявлений обуславливается 20» причин или факторов влияния. Для определения этих 20%причин производят АВС анализ диаграммы Парето.

АВС –анализ- это метод определения перечня наиболее значимых причин (например несоответствий параметров технологии требованиям технологической документации).

АВС – анализ можно выполнить двумя способами:

1. регламентируя требования, выраженные в процентах от суммарного эффекта;

2. по критерию интенсивности увеличения суммарного эффекта.

|

По первому методу отметив точки 80% и 95% на процентной оси находят их соответствие на комулятивной кривой.

Далее разделяют диаграмму Парето вертикальными линиями,проведенными из точек пересечения и получают три части диаграммы, обозначенные буквами А, В, С.

В А –части диаграммы Парето находятся наиболее значимые факторы влияния (80% эффекта влияния).Факторы В- части менее значимы (15% влияния). Третья группа С – малозначимая (5%).

Второй способ АВС – анализа состоит в том, что определяются критические точки изменения интенсивности накопления эффекта от действия различных факторов влияния на результат и по ним устанавливают те факторы, которые требуется незамедлительно устранить или нейтрализовать.

По правилу Парето комулятивная кривая имеет три участка:

- в начале крутой,интенсивно изменяющийся участок;

- затем следует участок уменьшающееся интенсивности;

- последним является участок малого влияния факторов (пологий).

По критическим точкам перехода от одного участка к другому определяют наиболее и наименее значимые факторы влияния.

2020-01-14

2020-01-14 302

302