Надежность АСУТП является комплексным свойством, включающим безотказность, ремонтопригодность и долговечность. Надежность работы АСУТП обеспечивается за счет распределенности ее структуры. Для обеспечения надежности системы управления, все управляющие алгоритмы АСУТП реализуются в программном обеспечении, резервированных (дублированных) контроллеров.Надежность программного обеспечения АСУТП обеспечивается наличием в его составе систем диагностики и самодиагностики.

В данной системе управления нам необходимо рассчитать надежность по каналу температуры.

Известно, что:

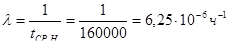

· для контроллеров Yokgawa среднее время наработки на отказ tср.н равно 0000 часов (tср.н=150000 часов);

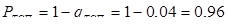

· для датчиков расхода вероятность отказа ( ) за 2000 часов составляет 0,04;

) за 2000 часов составляет 0,04;

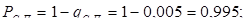

· для соединительных проводов вероятность отказа ( ) за 2000 часов составляет 0,005.

) за 2000 часов составляет 0,005.

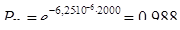

Условно примем, что закон распределения отказов экспоненциальный, тогда вероятность безотказной работы контроллера определяем по формуле:

Вероятность безотказной работы термопреобразователя сопротивления:

Вероятность безотказной работы соединительной линии:

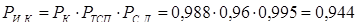

Т.о. вероятность безотказной работы измерительного канала за 2000 часов составляет:

Выводы

В данном разделе был произведен выбор комплекса технических средств автоматизации. На основании выбранного комплекса технических средств рассчитана вероятность безотказной работы измерительного канала измерения температуры на выходе печи и произведен его метрологический расчет. Так как рассчитанные характеристики измерительной системы находится в заданных допустимых пределах, то можно сделать вывод о правильности выбора комплекса технических средств.

6. Проектирование системы автоматизации

В графической части дипломного проекта выполнены следующие схемы:

· функциональная схема автоматизации;

· схема питания;

· схема управления;

· схема соединения внешних проводок;

· план расположения оборудования и проводок;

· чертежи общих видов щитов и пультов.

Дадим краткое описание основных схем.

Функциональная схема технологических процессов является основным техническим документом, определяющим структуру и характер систем автоматизации технологических процессов, а также оснащение их приборами и средствами автоматизации (в том числе средствами вычислительной техники).

Функциональная схема должна учитывать:

1. состав и содержание задач по контролю и управлению технологическими процессами;

2. организацию пунктов контроля и управления, взаимосвязь между местными системами управления отдельными объектами и центральной системой управления.

На схеме автоматизации показываются:

1. технологическая схема (схема цепи аппаратов) или упрощенное изображение агрегатов, подлежащих автоматизации

2. приборы, средства автоматизации и управления, изображаемые условными обозначениями по действующим стандартам, а также линии связи между ними;

3. агрегатированные комплексы, машины централизованного контроля, управляющие вычислительные машины и т. п., линии связи их с датчиками, преобразователями, исполнительными механизмами и т. п., а также ручной ввод данных в машину;

4. таблица условных обозначений, не предусмотренных действующими стандартами;

5. необходимые пояснения к схеме.

Функциональная схема является основанием для составления ведомостей (перечней) и заказных спецификаций приборов и средств автоматизации.

2020-01-14

2020-01-14 1021

1021