Введение

Автоматизация производства – это процесс, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Автоматизация – это основа развития современной промышленности, генеральное направление научно-технического прогресса. Цель автоматизации производства заключается в повышении эффективности труда, улучшении качества выпускаемой продукции, в создании условий для оптимального использования всех ресурсов производства. Различают автоматизацию производства: частичную, комплексную и полную.

При частичной автоматизации часть функций управления производством автоматизирована, а часть выполняется рабочими-операторами (полуавтоматические комплексы). Как правило, такая автоматизация осуществляется в тех случаях, когда управление процессами в следствие их сложности или скоротечности практически недоступно человеку.

При комплексной автоматизации все функции управления автоматизированы, рабочие-операторы только налаживают технику и контролируют её работу (автоматические комплексы). Комплексная автоматизация требует применения таких систем машин, оборудования, вспомогательной техники, работа которых превращает исходные материалы в готовый продукт без физического вмешательства человека.

Полная автоматизация производства – высшая ступень автоматизации, которая предусматривает передачу всех функций управления и контроля комплексно-автоматизированным производством автоматическим системам управления.

Цель курсовой работы: разработка систем автоматизации технологических процесса, реализованного на базе промышленных контроллеров и ЭВМ.

Задачи курсовой работы:

1) ознакомление с методикой разработки функциональных схем

автоматизации технологических процессов, на базе серийно выпускаемых приборов и промышленных контроллеров;

2) ознакомление с характеристиками современных приборов и средств автоматизации;

3) изучение основных подходов к обоснованному выбору приборов и технических средств автоматизации;

4) изучение действующих стандартов и других нормативных документов регламентирующих правила оформления технической документации по автоматизации технологических процессов.

1 Исходные данные на проектирование

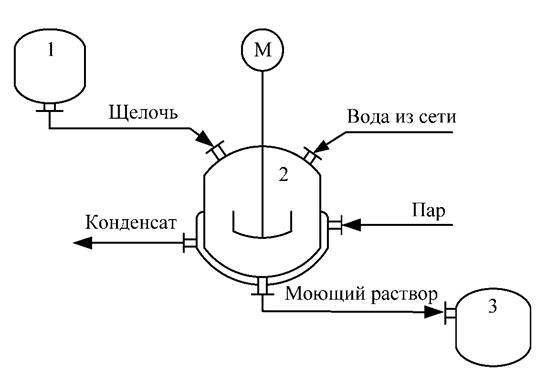

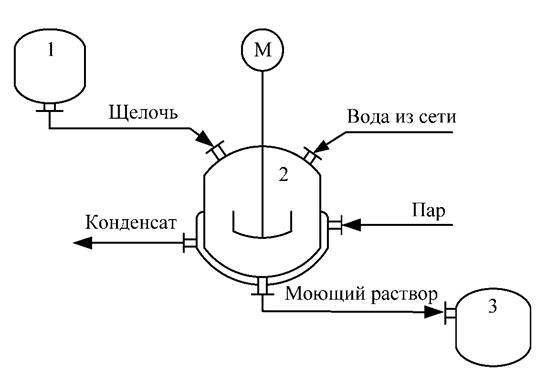

Описание принципа работы технологической установки (рисунок 1)

Концентрированный раствор щелочи поступает самотеком из сборника 1 в смеситель 2, снабженный мешалкой. Сюда же поступает холодная вода из сети. Аппарат обогревается паром с давлением Р =150 кПа. Готовый моющий раствор непрерывно отводится из смесителя в сборник 3.

Рисунок 1 Установка для получения моющего раствора

Исходные данные

Автоматическое регулирование:

1) Концентрация щелочи в растворе (расходом воды);

2) Температура раствора (расходом пара);

Измерение и регистрация на ЭВМ:

1) Расход раствора;

Измерение:

1) Концентрация щелочи в растворе;

2) Расход щелочи;

3)

Расход пара;

4) Давление воды;

5) Давление пара;

6) Уровень в сборнике 1;

Сигнализация:

1) Уровень в сборнике 3;

Автоматическая блокировка:

1) Отключение мешалки при отключении воды;

2) Отключение подачи пара при отключении воды;

Управление:

1) Включение и отключение двигателя мешалки;

Разработка функциональной схемы автоматизации

Схема постр

оена на базе контроллера ADAM 8000, укомплектованного соответствующим набором модулей ввода/вывода. Контроллер связан с ЭВМ через сеть Ethernet. Управляющая ЭВМ таким образом используется для вывода на экран значений технологических переменных, их регистрации и сигнализации их предельных значений. Также ЭВМ формирует законы управления исполнительными механизмами, электродвигателем насоса Н1 и электродвигателем мешалки.

Для измерения уровня моющего раствора в смесителе используется волноводный уровнемер. Данный уровнемер состоит из зонда, погружаемого непосредственно в раствор поз. LE-1 a и преобразователя поз.LT-1 б, установленного рядом с оборудованием. На выходе преобразователя формируется унифицированный токовый сигнал (4-20 мА) который подается на вход вторичного показывающего прибора поз.LI-1 в и на вход модуля аналогового вводаAI231-1BD60 контроллера ADAM 8000. Этот модуль предназначен для ввода унифицированного токового сигнала 4−20 мА. Регулирование уровня раствора в смесителе осуществляется путем изменения расхода воды регулирующим органом, установленным на трубопроводе подачи воды. Этот регулирующий орган оснащен электродвигательным исполнительным механизмом поз. 1 е с датчиком угла поворота поз.GE-3. Управляющие импульсы подаются на двигатель этого механизма с модуля дискретного выводаDO8222-1BF10 через магнитный пускатель поз. 1 г. Исходя из особенностей управления электродвигательным исполнительным механизмом в схеме задействовано два канала дискретного вывода. Для реализации сигнализации крайних положений исполнительного механизма на ЭВМ его конечные выключатели подключаются к модулю дискретного вводаDI8211-1BF00. Для управления исполнительным механизмом также предусмотрена кнопочная станция поз. HS-1 д, установленная по месту. Для сигнализации предельно допустимых верхнего и нижнего уровней в смесителе на щите установлены две сигнальные лампыHL1 иHL2. Управление электродвигателем М1 насоса осуществляется сигналом с модуля дискретного выводаDO8222-1BF10 через магнитный пускатель поз.NS-2 а. Включение/отключение двигателя мож

ет осуществляться в ручном режиме с помощью кнопочной станции поз.HS-2

б либо в автоматическом режиме. В этом случае ЭВМ формирует сигнал отключения двигателя насоса при достижении предельно допустимого нижнего уровня раствора в смесителе. Для реализации сигнализации состояния двигателя (включен/отключен) на ЭВМ слаботочный контакт магнитного пускателя подключается к входу модуля дискретного вводаDI8211-1BF00. Датчик угла поворота исполнительного механизма поз.GE-3 переназначен для вывода на ЭВМ информации о степени открытия регулирующего органа. Этот датчик формирует на выходе унифицированный токовый сигнал (4-20мА) и подключается к модулю аналогового вводаAI231-1BD60.

Для измерения температуры моющего раствора в смесителе используется термопреобразователь сопротивления поз. ТЕ-4а. К этому преобразователю подключен вторичный измерительный прибор поз. ТI-4б, а также модуль аналогового ввода от термопреобразователей сопротивленияAI8231-1BD52. Регулирование температуры в смесителе осуществляется путем изменения расхода пара регулирующим органом, установленным на трубопроводе подачи пара. Этот регулирующий орган оснащен электродвигательным исполнительным механизмом поз. 4дс датчиком угла поворота поз.GE-5. Управляющие импульсы подаются на двигатель этого механизма с модуля дискретного выводаDO8222-1BF10 через магнитный пускатель поз. 4в. Для реализации сигнализации крайних положений исполнительного механизма на ЭВМ его конечные выключатели подключаются к модулю дискретного вводаDI8211-1BF00. Для управления исполнительным механизмом также предусмотрена кнопочная станция поз. HS-4г.

Управление электродвигателем М2 привода мешалки осуществляется сигналом с модуля дискретноговыводаDO8222-1BF10 через магнитный пускатель поз.NS-4в. Включение/отключение двигателя может осуществляться в ручном режиме по сигналу с ЭВМ либо с помощью кнопочной станции поз.HS-6б. Для реализации сигнализации состояния двигателя (включен/отключен) на ЭВМ слаботочный конт

акт магнитного пускателя подключается к входу модуля дискретного вводаDI8211-1BF00.

Схема 1 Функциональная схема установки для получения моющего раствора

2020-06-08

2020-06-08 366

366