Задачи подраздела:

-разработать теоретическую схему базирования;

-разработать схему установки заготовки;

1.2.1 Разработка теоретической схемы базирования

Теоретическую схему базирования заготовки по рассматриваемой технологической операции следует разработать в соответствии с требованиями ГОСТ 2149-76 “Базирование и базы в машиностроении”

Схема базирования приведена на рисунке 1.2.

Рисунок 1.2 – Схема базирования опоры на токарной операции.

В таблице 1.1 приводятся степени свободы, лишаемые с помощью опорных точек.

Таблица 1.1 – Лишаемые степени свободы

| № точки | 1 | 2 | 3 | 4 | 5 | 6 |

| Лишаемая степень свободы | z | φy | φx | x | y | φz |

Точки 1, 2, 3 – установочная база (опора по торцу), 4, 5 – направляющая база(центровка по оси), точка 6 – опорная база (место контакта с зажимными элементами приспособления).

1.2.2 Разработка схемы установки заготовки

На основании теоретической схемы базирования выбираем приспособление трехкулачковый самоцентрирующийся пневмопатрон.

1.3 Назначение режима обработки заготовки

Задачи подраздела:

-выбрать режущий инструмент;

-определить элементы режима обработки при выполнении технической операции.

1.3.1 Исходные данные для расчета

-Деталь – Корпус;

-Материал - Сталь 40Х ГОСТ 4543-71 Ϭв= 655 МПа Твердость 42±3 HRC

-Заготовка – Прокат

-Обработка – токарная черновая

-Тип производства – серийное

-Смена детали – ручная

-Жесткость станка – средняя

1.3.2 Структура операций

Операция: токарная

Точить поверхности, выдерживая размеры: 50+0,025; 70-0,74;

1.3.3 Выбор режущих инструментов

Инструмент-резец проходной упорный, с трехгранной пластиной из тв. Сплава (ТУ2-035-892-82) ГОСТ 19046-80 Т15К10. Обозначение резца: 2101-0601 ГОСТ 20872-80 h*b=25×25мм.

1.3.4 Расчет режимов резания

1.3.4.1 Глубина резания t, мм

t= (196-191)/2=2мм

1.3.4.2 Подача на оборот заготовки

По таблице [2, с.266] определяем продольную подачу проходного резца при черновом точении резцами с пластинами из твердого сплава и при диаметре обрабатываемой поверхности от 100 до 400 мм:

So= 0.8 мм/об

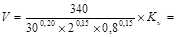

1.3.4.3 Скорость резания, V м/мин определяется по формуле [6, c.286]

где  - коэффициент: m, x, y - показатели степени, Cv= 340; x= 0,15; y= 0,45 m= 0,2; Т - стойкость инструмента, Т= 30 мин., t - глубина резания, t= 2мм., S - подача, S= 0,8 мм/об [2, с.269]

- коэффициент: m, x, y - показатели степени, Cv= 340; x= 0,15; y= 0,45 m= 0,2; Т - стойкость инструмента, Т= 30 мин., t - глубина резания, t= 2мм., S - подача, S= 0,8 мм/об [2, с.269]

где  - поправочный коэффициент, учитывающий конкретные условия обработки

- поправочный коэффициент, учитывающий конкретные условия обработки

,

,

где  - коэффициент, учитывающий влияние физико-механических свойств обрабатывания момента [2, с.261]

- коэффициент, учитывающий влияние физико-механических свойств обрабатывания момента [2, с.261]

для стали  ,

,

;

;  ;

;

- коэффициент, учитывающий влияние состояния поверхности заготовки [2, c.263],

- коэффициент, учитывающий влияние состояния поверхности заготовки [2, c.263],  так как обработка не чистовая с коркой,

так как обработка не чистовая с коркой,  - коэффициент влияния инструментального материала[2, c.263],

- коэффициент влияния инструментального материала[2, c.263],

1.3.4.4 Частота вращения шпинделя

Где v-расчетная скорость резания, м/мин;

D- диаметр обработки, мм.

об/мин

об/мин

1.3.4.5 Корректировка режимов резания по паспортным данным станка.

По паспорту станка фактическая частота вращения шпинделя n=345об/мин

Тогда фактическая скорость резания

м/мин

м/мин

2020-01-14

2020-01-14 167

167