Центрирующая балочка с трещинами, изгибами или износами должна быть отремонтирована или заменена новой.

Заварка трещин в балочке допускается при условии, что после вырубки их, рабочее сечение балочки уменьшается не более чем на 25 %. Место опоры хвостовика автосцепки на балочке наплавляют, если высота сечения менее 57 мм.

Балочки с изгибом более 3 мм в средней части или у опорных поверхностей для головок маятниковых подвесок, правят с предварительным нагревом в кузнице.

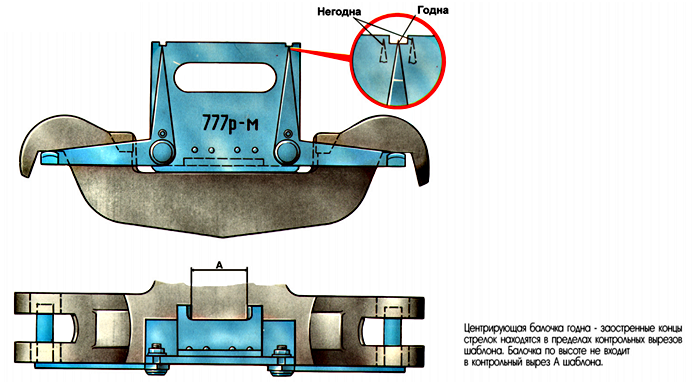

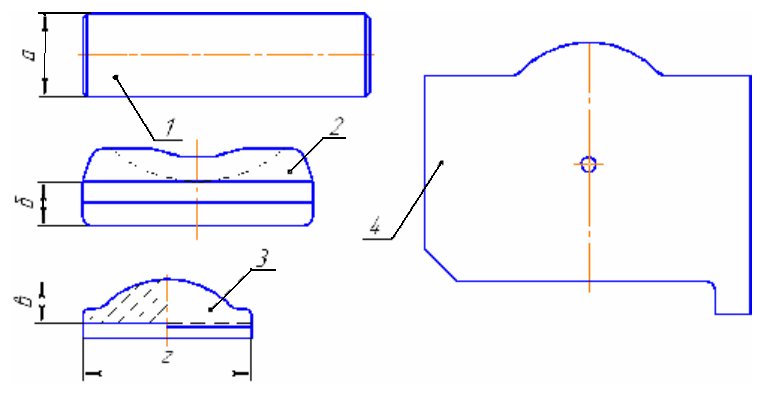

Опорные поверхности крюкообразных опор для головок маятниковых подвесок у балочек центрирующего прибора грузового типа шаблоном 777р-м, как показано на рисунке 65.

Рисунок 65 – Контроль центрирующей балочки шаблоном 777р-м

Центрирующая балочка считается исправной, если шаблон проходными частями скоб вошел под крюкообразные опоры и не коснулся поверхностями тела балочки.

Балочка считается неисправной и подлежит ремонту, если проходные части боковых скоб шаблона не проходят под крюкообразные опоры балочки и поверхности коснулись тела балочки.

Проверка шаблоном должна производится с обеих сторон балочки.

После ремонта изношенных поверхностей крюкообразные опоры со стороны прорезей для маятниковых подвесок должны быть закруглены радиусом 3-5 мм. Расстояние (длина крюкообразных опор) должно быть 35 мм, если менее 35 мм, то допускается применять балочки с перемычками между крюкообразными опорами.

Маятниковая подвеска.

Маятниковые подвески грузового типа должны быть проверены шаблонами 778р.

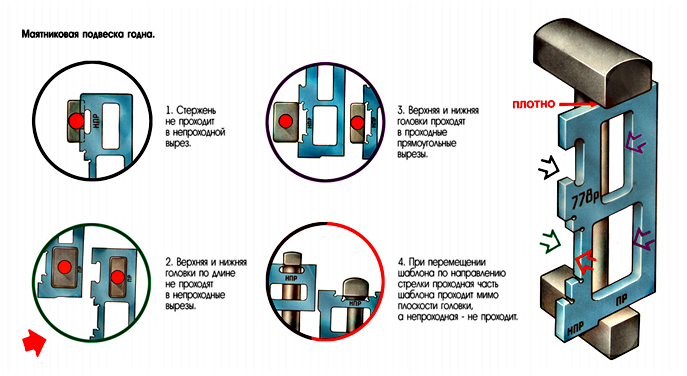

Маятниковая подвеска считается исправной, если она отвечает требованиям проверки шаблонами 778р и 781р, как показано на рисунке 66.

По толщине в любом месте стержень не проходит в непроходной вырез шаблона.

По длине стержень проходит через проходную часть шаблона и не проходит через непроходную часть, проверка производится с обеих сторон головок подвески.

Верхняя (широкая) головка подвески проходит в широкий прямоугольный вырез шаблона, а нижняя (узкая) головка проходит в узкий прямоугольный вырез.

Заварка трещины в маятниковых подвесках не допускается.

Изношенные места восстанавливающиеся наплавкой с последующей обработкой и проверкой шаблонами 778р и 781р.

Рисунок 66 – Контроль маятниковой подвески шаблонами 778р и 781р

Ремонт клиньев тягового хомута, упорной плиты поддерживающей планки.

Клин тягового хомута считается негодным, если имеется один из следующих дефектов:

- Трещина независимо от ее размеров и места расположения.

- Ширина клина в любом сечении менее 90 мм при капитальном ремонте и менее 88 мм при остальных видах ремонта.

- Толщина менее 28 мм в наиболее изношенном сечении.

- Изгиб более 3 мм.

- Высота ограничительных буртиков менее 15 мм.

- Высота клина менее 305 мм.

Упорная плита считается негодной, если толщина ее средней части менее 55 мм при капитальном ремонте, и менее 53 мм при остальных видах периодического ремонта

Плита с трещиной подлежит замене. После ремонта толщина плиты должна быть 58-59 мм.

Износ поддерживающей планки по толщине допускается не более 4 мм. Изношенную сверх этого поверхность восстанавливают наплавкой с последующей обработкой.

Заварка трещин в поддерживающей планке не допускается.

Расцепной привод.

Расцепной привод осматривают на месте для определения состояния деталей. Детали снимают для ремонта при наличии повреждения или при их расположении, несоответствующем установочному чертежу.

Фиксирующий кронштейн и кронштейн должны быть надежно закреплены двумя болтами диаметром 16 мм с постановкой гайки, контргайки и шплинта 4х25 мм.

Изношенные места фиксирующего кронштейна и кронштейна должны быть восстановлены наплавкой, если износы нарушают действие расцепного привода или автосцепки. Трещины, если в каждой детали их не более одной, заваривают, погнутые детали выправляют.

Расцепной рычаг плоской частью сечением 20х35 мм должен свободно входить в вертикальный паз фиксирующего кронштейна и иметь ограничитель от продольного перемещения.

Цепи со звеньями из прутка диаметром более 9 мм или менее 7 мм необходимо заменить.

Цепи расцепного привода должны быть соединены с валиком подъемника удлиненными звеньями, которые после соединения сваривают (только в КПА).

Соединительное звено должно изготовляться из прутка диаметром 10 мм и иметь внутренние размеры: длину не более 45 мм и не менее 35 мм и ширину не более 18 мм и не менее 14 мм.

При модернизированном расцепном приводе грузовых вагонов (наличие двух цепей) цепи должны крепиться к расцепному рычагу болтами, имеющими прорезь на головке до 2 мм. Расцепная цепь крепится к короткому плечу рычага болтом диаметром 16 мм, а блокировочная цепь – к дополнительному плечу рычага болтом диаметром 14 мм. Изогнутые болты должны быть заменены на новые. Запрещается постановка болта расцепной цепи вместо болта блокировочной цепи и наоборот.

Если для регулирования длины расцепной и блокировочной цепей длина резьбы на регулировочных болтах недостаточна, то количество звеньев должно быть соответственно увеличено или уменьшено. Регулировочные болты цепей крепят к расцепному рычагу гайкой и контргайкой с постановкой шплинта.

Клин, валик тягового хомута, упорная плита, передние и задние упоры, поддерживающая планка, планка против истирания

Клин тягового хомута считают негодным при наличии одного из следующих дефектов:

а) трещина независимо от ее размера и места расположения;

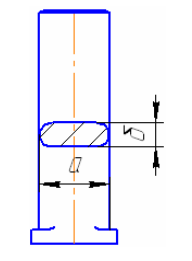

б) ширина а (рисунок 67) в любом сечении менее 90 мм при всех видах периодического ремонта грузового подвижного состава и при капитальном ремонте пассажирского подвижного состава и менее 88 мм при остальных видах периодического ремонта пассажирского подвижного состава;

в) толщина «б» менее 28 мм в наиболее изношенном сечении (толщина клина в местах облегчения не контролируется, облегчающая выемка допускается только со стороны буртика);

г) изгиб более 3 мм;

д) высота клина менее 305 мм;

е) высота ограничительных буртиков менее 15 мм.

Клин тягового хомута, не имеющий буртиков (для поглощающего аппарата Ш-6-ТО-4У-120), считают негодным при наличии какого-либо из дефектов, перечисленных в подпунктах «а-д».

Ремонтировать неисправный клин тягового хомута не разрешается.

Рисунок 67 - Клин тягового хомута

Упорная плита подлежит восстановлению наплавкой, если толщина ее в средней части менее 55 мм при капитальном ремонте и менее 53 мм при остальных видах периодического ремонта подвижного состава. После ремонта толщина плиты должна быть 57-59 мм. Плита с трещиной подлежит замене.

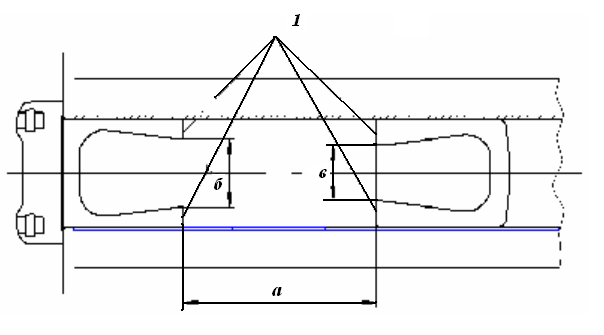

Износ или перекос опорных поверхностей упоров 1 (рисунок 68) хребтовой балки не более 3 мм допускается оставлять без исправления. Поверхности с большим износом должны быть восстановлены наплавкой с последующей обработкой. При износе более 5 мм вместо наплавки разрешается приваривать планки соответствующих размеров.

Рисунок 68 - Передний и задний упоры

Расстояние между передними и задними упорами а должно быть в пределах 622-625 мм, между боковыми гранями упорных поверхностей (в направлении между стенками хребтовой балки) не менее 205 мм и не более 220 мм у передних упоров «б» и не менее 165 мм и не более 220 мм у задних «в».

Крепление поддерживающей планки осуществляется восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается постановка десяти болтов диаметром 20 мм.

Износ поддерживающей планки по толщине допускается не более 4 мм. Изношенную сверх этого поверхность восстанавливают наплавкой с последующей обработкой.

Заварка трещин в поддерживающей планке не допускается.

Валик тягового хомута, упорная плита, вкладыш и поддерживающая планка автосцепки СА-ЗМ (рисунок 69) признаются негодными при наличии в них трещин независимо от величины и места расположения или одного из следующих дефектов:

а) диаметр а валика 1 в любом сечении менее 87 мм или изгиб более 2 мм. Ремонтировать валик тягового хомута не разрешается;

б) толщина б упорной плиты 2 менее 44 мм. Плиту с износом более допускаемого восстанавливают наплавкой с доведением толщины до 48-49 мм;

в) толщина в вкладыша 3 менее 44 мм, высота г менее 178 мм. Вкладыш с износом более допускаемого восстанавливают наплавкой с доведением толщины до 47-48 мм и высоты до 182 мм.

г) износ поддерживающей планки 4 более 3 мм. При износе более 3 мм изношенные места восстанавливают наплавкой и обрабатывают заподлицо с не изнашиваемой поверхностью.

Валик паровозной розетки негоден, если в нем имеются трещина, изгиб более 2 мм, или его диаметр менее 74 мм при капитальном и менее 72 мм при других видах ремонта.

Рисунок 69 - Детали упряжного устройства автосцепки СА-3М

Планки против истирания с износом по толщине более 5 мм подлежат замене. Крепление планки производить заклепками с потайной головкой или расклепкой головки впотай. Допускается крепление планки болтами с потайной головкой.

При капитальном ремонте грузового подвижного состава должны быть установлены планки против истирания длиной 180 +2 -3 мм на расстоянии от 12 до 15 мм от опорной поверхности упоров.

2020-01-14

2020-01-14 2586

2586