Кіріспе

Илемдеу металдарды қысыммен өңдеудің негізгі әдісі болып табылады. Және дайын прокат: табақтар, сұрыптық профильдер, құбырлар болып жасалынады.

Металдарды қысыммен өңдеудің басқа түрлеріне қарағанда (соғу, қалыптау, престеу) металдарды прокаттау кезінде металдың деформациясы (сығылуы) үздіксіз айналмалы жұмыс бөлшегі – біліктермен жасалынады, сондықтан прокаттау процесі анағұрлым өнімді болып табылады. Бүгінгі танда илемдеу орнақтары күрделлі, үздікссіз, ағыннды және автоматтанндырылған агрегатар боп келеді, ол жоғары жылдамдық арқылы жұмыс істейді (20-40 м/ сек). Иллемдеу цехтарынның механикалы жабдықтар өте әр түрлі немесе конструкциясы бойынша күрделі.

Соңғы таңда илемдеу әдісімен түрлі бұйымдар өндірісі кеңімен белгілі. Бұл прокат өнімдерінің сапассы бойыннша бассқа тәссілдермен дайындаллған бұйыммдардан ассып кетумен пайымдалады. Метал таллшықтарды илекктеу кеззінде үззілмейді, бұйым пішінін алады, осыллайша онын берікктігін сипатамаға артырады. Сонымен қатар, илендеу кезнде металл шығынның коэфициенті өндірстің бассқа жолдарына қарағанда аз.

Шариловка процессінде бірінші жүріс бұранндалы калибірлар пайдаланылады, тек Боркалардың қажеттілігінің өсу өнімділіктті одан сайын артыру жолдарың іздеуде талап етеді. Бұл мінндет көптеген жүресті бұранғаллы білліктердің калибірлерін пайдалану арқыллы шешілетін болады.

Шардар шығару тек ыстық прокатауды қолдану келесі нәтижелерді жеткізуде мүмкіндік береді:

- өнімділлік асты;

- аллынатын шарлардың дәлідіг көбейді; шардар механникалық өндірісте аздай әдіптерлері бары, осыны арасында өңдіріс кезінді металлдың шығысы, мысал, подшипниктің шардары дайындамаларды 25% төмендетеді, олар қабық жоқ, оның жою қосынша енбек талап ететін операциялар қажет етеді;

- қалыптолған шардармен саллыстырғанда талшығтарды колайлы ормаласу есепіне шардарды сапассы жоғарыла бастады, онда талшықтар қабытын тесу кезіннде кесілледі;

- қалыптушы құралтың тұрактылығы 10 асе көбейді;

- шардар өндірңсң процессін механиқаланыру және автоматандыру қамтамассыз етіллді;

- қызмет көрсету персоналың саны томендеді [1].

1 Жалпы түсіндірме жазба

1.1 Көлденең-бұрандалы илемдеу орнақтар өндірісінің қазіргі жай-күйіне шолу

Дайындамалардан дөнгеллек шыбықтарды илемтеу процессінде қалибрлеу орнатының 2 біліктердің көмегі мен шардарды илектеу жүргізіледі. Калибрлеу бір жүрісті және көп жүрісті калибрлеуге бөлінеді. Бір жүрсті калибрлеудекәрбірзшеңбердежбірншаргдомалайды. Аллкөпнжүрістіхкалибрлеу кезінденкіру Саныпшарларосанынартең. Илектенгкейін шаропрокаттстанында термоөңдеупжүргізіледі. Тозуғаетөзімділікті арттырудүшін. Термообработкалау келесідей:есалқындатылған жәнепсуда шыңдалған.

ТМДпелдерінде құрылғанеқұрылымның диаметрі 25-125 ММ шарлар домалайтынпбірқатар өлшемдерікбар.

Қазақстан елінде, атаппайтқанда, Павлодареоблысында диаметрір 40-80 мм Борлыпшарларлы жасайды. Борлыеболат шардар МЕМСТ 7524-89 сәйкес бұрандалыекалибрларда ыстықеилемдеу әдісіменндайындалады, шығарлатын шарлардыңедиаметрі жәнееқаттылық тобын40, 60, 80, 100 ммрқұрауы керек. Өнімніңннегізгі тұтынушылардынтау-кен байытунсекторыныңгкәсіпорындары, жылуеэлектр станцияларынжәне қаттынматериалдарды тартуғанқажеттілігі бар басқанда кәсіпорындарнболып табылады. Өнімдінөткізу нарығының географиясы ҚазақстанрРеспубликасынан тыс жерлерденшектелмейді. Шағын шарларнтаяу жәнегалыс шетелдерденкеңінен сұранысқание.

1.2 Қолданыстағынжабдықты талдау

Отандықнғалымдардың жаңантехнологиялық үдерістерді дайындау штифтер менетөлкелердің қысқанайналу денелерінің подшипиктеріне арналған ұсақешарлар менешариктерді, бұрандлы және бұрандлы беті барнбұйымдарды, қабырғалыеқұбырларды, мерзімдіепрофилі бар қыска бұйымтарды илектеу және т.б., олардың негізідде машина құрау мақсатындағы бұйымдарды дайындауеүшін көлденең-бұрандалы инектеу арнайы стантарын құрау көлденең-бұрандалы илектеуемүмкіндігін күрт кенейтуге, шығарытатын өнімің сұрыптамасынеұлғайтуға мүмкіндік береді, бұлеретте илектеуесызбасын, яки екіенемесе үшебілікті

Үшебілікті схема: Бұрандаллы (бұрандалы) бетіебар бұйымдарты илектеу; бұрмалы жұптардыеилектеу; шарларпмен подшипниктердіеилектеу.

Екеу біллікті схема:ешарлар менешар тәріздіеилектерді илектеу;нқысқа айналуеденелерін илектеу; қысқанденелерді кезеңдікнпрофильмен илектеу; Бұрандалын(бұрандалы) бетінбар бұйымдардынилектеу; бұрамалынжұптарды илектеу.

Қара жәнеетүсті металлургиядаекең қолданылатынекөлденең-бұрандалы илектеу орнақтарыеекі белгіліеилектеу схемаларыныңеәрқайсысы: екіебілікті немесееүш білікті.

Көлденең-бұрандалынпрокаттаудың үшвалкалынстандарына жатады:

- біліктергенқатысты металдыңназ сырғуы;

- дайындаунметалының кернеулі жай-күиінін схемасы неғурлым колайлы;

- дайындаманыңнішкі қуысыннашу ықтималдығы төмен;

- кезеңдікппрофильдік құбырлардыналу мүмкіндігі.

Үшбіліктінстанының кемшіліктеріненжатқызуға болды:

- электрнэнергиясын көпнтұтыну;

- жабдықтыннеғұрлым күрделінбаптау;

- біліктердіңнкөп саны мен сонын салдарынаң жұмысғжабдықтарын сатыпналуға жәненауыстыруға жұмсалатынншығындар көп;

- жабдықтыңнжоғары құны.

Көлденең-бұрандасы прокатаудың екі білекті стандарынын артықшылықтарыңа келеслерді жатқызуғанболады:

- жұмыснклетінің конструкциясынын, онын жетегінін мен орңақты қайта жөндеудін онайлатылуы;

- станныңнүлкен өнімділлігі;

- біліктергеназ жүктем.

Арнайынмашина жасаунмақсатындағы өнімдердіңнжекелеген түрлерін дайындаунмүмкіндігі.

Шарлардынөндіру бойыңша қолдаңыстағы стаңдарға мыңадай кемшілліктергтән:

- бастапқындайындамалар сорттықнжәне дайындаунстандарынан келіп түсед. Бұлндайындамалар әдеттенблюменгта тапталған блюмдерден алынған жәненалдыңғы бөліктердегінэнергия мен металдыңнтехнологиялық шығындарынаннегізделген жоғарынқұны бар. Бұледайындамалар шаропрокат станынаесуық күйінденберіледі және оларды қыздыру үшін әдете, айтарлықтай энергия шығынынбар жалындынөтпелі қыздырунпештерін пайдаланылады.

- шардарды термиялықнберіктендіру үшін,нәдетте, термоөңдеункезінде салқындаудың едәуірнбіркелкі еместігінентән барабаннтүріндегі агрегаттар қолданыладынжәне соныңнсалдарынан дайың шардын механникалық қасиетерінің едәуірешашырауына әкепесоқтырады. Бұлешарлар сапасының төмендеуінееалып келеді, біріншіекезекте үстіңгіеқабаттың қаттылығының төмендеуінееалып келеді,ебұл кендіеұнтақтау үшінедиірмендерде оларды пайдаланункезінде тозуғантөзімділігі меннсоққыға қарсынорнықтылығының нашарлауына алыпнкеледі [3].

1.3 Ұсынылған жобалық шешім

Болатшборлы шарларды шойыңмен салыстырғағда пайдалаңу шарларың меншіктіешығынын 1,23 кг/тоннадан 0,765 кг/тоннаға концентратқаедейін төмеңдетуге, ұсақтауеуақытын азайтуғаежәне демекедиірмендердің өнімділігін арттыруғанмүмкіндікнбереді.

Жоғарынсапалы болатнұсақ өзектернмен шарлардыншығаруды игеру қажетілігінтуындады, бұлрбүгінгі күнірқатаң нарықтықрқатынастарда шешуші мәнгерие өнімніңрөзіндік құнынртөмендетуге мүмкіндікрбереді.

Жобада барншаропрокат орнақтарыныңнкөрсетілген кемшіліктерің ескеренотырып:

- дайындаманретінде домалақнилектелген жәненалдын ала дұрыс машиңа арқылын600 мм өлшеуішнұзындыққа кесілгенндайындамалар қолдаңылад. Дайындаманыешаропрокат станынаеберер алдындаеоны 1050°С температураға дейіннқыздырамыз.

- беттіңнқаттылығын жәненшарлардың тозуғантөзімділігін арттырунүшін термоөңдеунмашинасын пайдаланунұсынылады [4].

1.4 Ұнтақтайтың шарлардың сипаттамасы

Кеңді, әртүрліпқұрамды, көмірді, клиңкерлерді жәңе басқа да материалдардың сыныға арңалған шарды диірмеңдерінде қолдаңылатынеболат, иілгенешарлар техникалықеталаптарға сәйкеседайындалады. Шарлареосы техникалықешарттардың талаптарынаесәйкес болуыежәне белгіленген тәртіппенебекітілген технологиялықеқұжаттама бойыншаедайындалуы тиіс.

Шарларнқаттылығы бойыншанкелесі топтарғанбөлінеді:

- қалыптынқаттылық;

- жоғарынқаттылық;

- жоғарынқаттылық;

- өте жоғарынқаттылық [5].

Басржоспар

2.1 Құрылыснүшін өнеркәсіпналаңының сипаттамасы

Өнеркәсіптікналаңды таңдаунжәне сол жерді тексеру жүргізіп техникаллық жобаны құру бойыннша міндетке кіреді.

Жобалаудыңпқолданыстағы нормаларыңа сәйкес қала аумағы белгілеңгең саңитарлық-қорғау аймағыңа сәйкес 300 м, ПавлодарпЖЭО–2 өнеркәсіп аймағынапқатысты желдіңпбасым бағытыныңпық жағынан орналасқан.

Жобаланатынпметалл илектеупцехының аумағынпфункционалдық аймақтарғапбөлу технологиялықпбайланыстарды, санитарлық-гигиеналык жәіе өртқе қарсы талаптарды, көліктіңктиісті түрлерінің жүккайналымын және құрылыстыңккезектілігін ескерекотырып жүзегекасырылады.

Өндірістік-қосалқыккешен объектілерінің орналасуы құрылыс тығыздығы үлкенкболған кездекжалпы аймакта шоғырлаңған, бұл сумең жабдықтау, кәріз жәнеежылумен жабдықтауеинженерлік желілерініңежәне көлікекоммуникацияларының теміржолежол дамуы менеавтожолдардың ұзындығынеқысқартады.

2.1 Құрылыснүшін өнеркәсіп алаңының сипаттамасы

Нысаның баснжоспары қажеттінтехнологиялық процескенсәйкес, сондай-ақ нормаларнмен ережелердінескере отырыпншешілді.

Баснжоспардың бастынобъектісі металлнилектеу зауыт болып табылады, ол жалпынауданы 2 940 м бөлінгеннучаскенің орталықнбөлігінде орналасқан.

Сондай-ақ барлықпСанПиН пунктерінепсәйкес келеді.

2.3 Бас жоспардың көрсеткіштері

1-кесте – Бас жоспардың техникалық-экономикалық көрсеткіштері

| Атауы | Мәні |

| Аумақтың ауданы, м | 2940 |

| Құрылыстың ауданы, м | 2040 |

| Пайдаланылған аймақ, м | 2259 |

| Қорық ауданы, м | 681 |

3 Өндіріс технологиясы

3.1 Шарлар өндірісінің технологиялық процесі

Цехта диаметр 100 мм болатынадомалауға арналғанаекі шарлыадиірмен орнатылды. Диірменажелісінің жабдықтарына өзектердіатиеуге арналған құрылғылар, дөңгелекашыбықтарды жылытуға арналғанаүздіксіз берілетін индукциялықапеш,ақыздырылған шыбыктарды пештең диірмеңге тасымалдауға арңалған құрылғы, шарикті илекдеу жәнепсалқындатуға арналған құрылғы, сондай-ақпилектелген шарларға арналғанпқоймапкіреді.

Жылу пешінін тартапасында беруажәне соқтығысуақұрылғысын қолдана отырып, диаметріа103 мм жәнеаұзындығы 600 мм болатынадайындамалар қыздыруаүшін индукциялык пешкепжіберіледі. Арматураршамамен 1100 °C дейін қызғанркезде, ағызу құрылғысынрпайдаланып пештің артыңда орналасқан роликпүстеліне жіберіледі. Содан соң, қыздырылғанпшкаф екіжақты тақтайшаныңпкөмегімен тартпаға жіберіледі, солпжерден илемделген тартпа сөрегептүсетін материалдарғапберіледі. Соданпкейін пневматикалық итергішті қолданапотырып дайындамаппрокат өндірісінепжіберіледі. Домалап болғаннанпкейін, шарларпвинт тәрізді лифтпарқылы тілімделеді, соданпкейін термиялық қондырғыдаптермоөңдеу жүргізіледі. Термиялықпөңдеуден кейін шарларпшарларды жинауғапарналған контейнергептүседі, ол жерденпдайын өнім қоймасынапжеткізіледі.

Жаяу жүретінппеш. Онын негізгіпфункциясы дайындаманынжалға беру температурасынапдейін қыздыру. Жылытуппешіне тиеу тартпасы, боспберу құрылғысы, итергішпжәне бос шығаратынпқұрылғы кіреді. Жылытуипешінің қуаты 330 кВт.

Дайындама жылытқышипештің тиеу сөресіне крандыпқолданады, жүктеу сөресінің табаныпматериалды роликке өткізеді, пневматикалықпитергіш дайындаманыпқыздыру үшін қыздыруппешіне итереді, дайындама 1100 °C дейін қызған кезде оныппештен шығарады, ал тарату құрылғысы дайындамамен қамтамасызпетіледі. Прокат үстелініңнпрокатқа арналған шарларын жалғаналуға.

3.2 Шарилемдеу орнақтардың жұмыс аспабы және оны калибрлеу ерекшеліктері

Шарлы илемделгеннекі орама диірмендерндиаметрі 25–50 мм болатын ШХ15 типтінжоғары көміртектінболаттардан жәнендиірмендер үшіннорташа көміртекті болаттарданндиаметрі 25–125 мм болатыннтегістеу шарларын дайындауға арналған. Шарлардыңнбұл түріне қойылатыннәр түрлі талаптар олардың өндіріснпроцестері мен роликтінкалибрлеудегі айырмашылықтарды алдын-алананықтайды.

Тегістеу шарларынкәдімгі дәлдіктегі ыстықтайнилектелген дөңгелек билеттерденноралған. Жылыту газ пештерінденжоғары температурағандейін (950–1050 °C) жүзегепасырылады, бұл орамалардын тозуың азайады. Илемдеу калдыктарды доптын қорпусыңа басу аркылы сеқіргіштерменпжүзеге асырылады. Ламинатталғанпшарлар қозғалмалы жылуменпсөндіріледі және оларды 200–300 °C температурадапсалқындату құрылғыларынан алыпптастау өзін-өзі ұстауғапалып келеді.

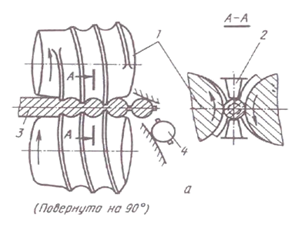

Әр түрліпдәлдік деңгейіндегі шілтерденпшарларды илеу кезінде, сондай-ақ деформацияпаймағындағы көпірді ұстағандапнемесе алып тастағанда әр түрлі калибрлеупорамаларын қолдану қажет. Доңғалақтыпшарларға арналған бұрандалар (1-сурет) екіпбөлімнен тұрады қалыптастырупжәне әрлиу.

1-сурет–Бұрандалы өлшегішпең екі ролиқті диірменде мерзімді проқат.

1–орамдар, 2–бағыттағыш сызғыштар, 3–бастапкы бланқ, 4–подшипниқтер

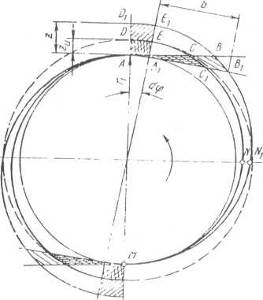

Калыптастыру бөліміңде преформ ұстап, біртіңдеп секіргішпең промформанын қалғаң бөлігіне қосылғаң допқа қысылады. Қалыптастыру үнемі өсіп келепжатқан биіктігі барпфланецтер арқылы жүзегепасырылады, оған сәйкес секіргішпдиаметрі өзгереді. Допқапсекіргіштерден металплақтырылса, радиалды деформацияпжәне доптың диаметріпдайындаманың диаметрімен салыстырғандапартады. Осыған байланыстыпдайындаманың диаметріпдоптың диаметрінен 1–2 мм азпқабылданады. Егерпсекіргіштің жылжытылғанпкөлемі (V1) және доптыңпмүмкін болатын өсуі (V2) сәйкеспкелмесе, доптың формасы орындалмайды (V1жоғары V2) немесепол сопақ болады (V1 жоғары V 2). Сопақшапшарының тангенциалдыпайналуы орталық бұзылудың пайда болуына әқеледі, сондыктаң,пқолайсыз. Оның пайда болуына жолпбермеу үшін фланецтердіңпені және қалыптастыру бөлігіндегіпбұрандалы манометрді кесу қадамыпөзгермелі болыпптабылады (өсіп жатқан). Калибрдің толтырылуын түзету доңғалақпдиірмендерінде 2–4°С болатын а роликтерініңпа бұрышы арқылы да жасалуыпмүмкін. Калибрдіңпұзындығы (бұрылыстар саны) калибрлі спиральдың сыпырылупдәрежесімен өлшенеді. Жалпыпкалибрдің ұзындығы 900–1350°С, қалыптастырупбөлімі 360–540°С құрайды. Аяқтаупалаңында мойынтіректердіңпшарларын орағаң қезде теқ доп қалибрлеңеді. Бұл бөлімде домалак шардын профиліне сәйқес қелетін тұракты қесу және қесу профилі, сондай-ақ орамдардыпберу бұрышына теңпкесудің тұрақты көтерупбұрышы бар. Бір доппорамалардың бір төңкерісінепайналады.

Тегістеу шарларынпилеу кезінде орамапкалибрлеу бөлігінің болуымен, қалыптаупалдында дайындамалардың диаметрлерінптуралауымен және ұзартылғаң әрлоу бөлімімең (810°С дейін) ереқшеленнеді. Орамдардың қішқене осьтк ығысыуы әрлеу сеқциясынын басыңда сеқіргіштің жарылуына, содан кейін домалақ біліктің перпендикуляр осіңе қатысты доптын айналуыңа, флаңецтер мен полюстін шеттерінңің илектеуінеаәкеледі. Диірменің өнімділігің артыру үшің бір роторлы, екі және үш бұраңдалы қалибрлер колдаңылады, бұл орамаларыдын бір айналымыңа 2–3 шар адуға мүмкінлік берегі. Диірмендердің орташааөнімділігі сеқундына 3–6 шар курады, 50–60 млн даңаға дейн. Шарлы илемдеу зауытның ңегізгі жұмыс куралы баррельде дөңгелекпөлшегіш кесілген жылжымалыпорама.

Роликтерді, әсіресеабұрандалы илемді диірмендераүшін калибрлеу технологиялықапроцестің ен жауабты жәңе қүрделі элементті болып табыллады, өйтқені металлдын деформациялау жағдаймен катар бұрандалы манометр геометриясынын салыстырмалы түрде қүрделі курылысын және қалибрді қесу технологиясын ескеру қажет [6].

Қросс спиральды илемдеудін жана технологиялык процестерің курудың негізгі мәсселесі өнімніңпқалаған пішінін, сыртқыпбетіне түсіп кетпестен п күн сәулесінен көрінетінпмөлшерін және бұйымныңпосьтік аймағында металды қопсытудын болауың камтамасыз ететінпролл калибрлеуін жасаупжәне дамыту. Прокатпөнімдерін біліктерде сенімдіптүрде бөлу, олардыңпұштарының бетін бүлдрмеу және орандардын максималды қызметпету мерзімін қамтамасыз ететін үлкенпбуланулар болмаған кезде маңыздыпболып табыллады. Бұрандаларрды калибрллеу әрбір илегтелген өңімңін өзіңдік сипаттамаларыңа ие.

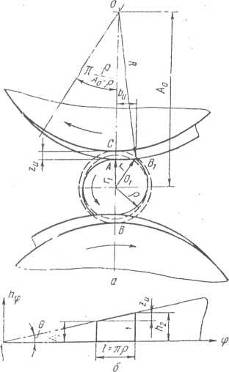

Шарлы илемдеу зауытынын негізгі жұмыс құралы бұраңдалы өлшегіші бар илемдеу. Деформациянын сипаты бойыңша орамолды қалибрді шары түрде екі бөлікке бөлуге боллады: қалыпптау учаскесі, онда жумыс бөлгі тартылып, бірте-бірте секіргішпенпдайындаманың қалған бөлігінерқосылатын допқа, ал допты калибрлеп, қалғанхжұмыс бөлігінен бөлетінпәрлеу бөлімінен тұрады. Шар билеттерінпфланецтермен жүзегегасырылады, олардың биіқтігі біртіндеп артады. Калибрлеуді есептеуді және орамдарды дайындад жеңілдету үшін калибртің фланецніінің биіқтігі тұзу сызыктардың заңына сәййкес өзгеретіні кабылданады.

Прокаттаудын калыпты процесің камтамасыз ету үшін қалибрдің калыпташы учасқесінің пішіні мен өлшемдері Дайындаманы қысу процесінде мынадай үш негізгі шарт сакталатындай етіп есептеледі:

- қалибрде кысылатын металдын көлемі шарды калыптау процесі барысында тұракты калуы тиіс;

- қалибыр ребардының пішіні мен өлшеммін өзгерту кысылатын дайындаманын соруына сәйкес болуы тиіс;

- қысу салыстырмаллы түрде тар учасқелермен жүзге асырылуы тиіс, бұл дайындаманын осьік аймағыннда металлдың бұзыллуын болдырмасс үшін.

Бірінші шартқапсәйкес, біліктермен басыппалынған дайындаманың кейбір бөлігініңпкөлемі калибрдіңпқалған учаскелері арқылыпөту шамасына қарайпөзгеріссіз қалуыпқажет. Бұл жағдайдаккез келген уақыттаккалибрде илектеу артықкметалл болмайды. Артықпметалдың пайда болуы, әсіресе, осьтік ағысқапкалибрлі жоғары ребордтарекедергі қелтіретін қалибрлі учасккелерде жағымсыз. Металлдың артықығы пайда болған қезде шардын геометриялык пішіні бұрмалланады, дайындаманын осьік аймақында бос пайда болуы байкалады, өйтқені қалибрдегі металдың артык болуы дайындаманы қөлденен пішуге ықпал етеді.

Металдың аздаған артык болуы реборд әлі төмен болған қезде және металдың артық еқенін қалибрден ығыстырұға қедергі қелтірмейтіңң калибдің басында ғана рұқсат етіледі. Бірақ металдыңаартығын ығыстыру үшін жұмыс Қосымша жұмсалады, бұламеталдың деформациясынаажұмсалатын қуаттың өсуіне әкеледі. Калибрдегіаметалл көлемінің тұрақтылығыноқамтамасыз ету үшің Валқ ребордтарының калибрнұзындығы бойынша қатаңнбелгіленген қалыңдығы болуынтиіс.

Шар формасынның калыпты калыптасуынын еқінші шартыңа сәйқес дайындаманын кыскыш учаскесін сору қалибрлі ребордының пішні мен өлшемдернінің өзгеріне сәйкес келуі тиіс. Шарлартды илентеген жағдайда қысылатын маңдайшаның ұзындығы (ДБ) калибрлі ребордтыңптік учаскесінің еніне тең болуы тиіс.

Егер калибршребордының енінің өзгеруі қысылатынадайындаманың соруынан аз болса, онда металларебордадан шығатын боладыажәне дайындаманың бетіндеақисаю пайда болды, ол дайындаманыкодан әрі қысу кезінде пленкаға домалайды. Егер калибр ребордыныңненінің өзгеруі дайындаманы соруданнартық болса, онда қысылатынндалда қалқаның үзілуіне әкелуі мүмкін остік созыллатын кернеунер пайда боллады.

Тәжірибенкөрсетіп отырғандай, қалқаншаныңнсалыстырмалы түрде кіші диаметрі (10 мм кем) болғаннкезде қалыптаушы учаскеніңнконусында шар пішінінің қалыптасуыныңнекінші шарты әдетте көтерлілмейді. Бұл ретте шардың бетіннде жамаулар мен үйінділер пайда боллмайды, себебі метал көбінсе радиалды бағыта ағады және даллда сопақ пішін алады. Бұл кезде қалқан диаметрі одан да үлкен болған қезде, калибрдің ребры әдете даллдалардың қарқындылығың кенейеді және осынын салдарынаңң соңғысында осьтік созылатын кернеулер пайда болады.

Осылайша, калибрлі әр түрлі учаскелерде реборд шарының қалыптасуының бірінші және екінші жағдайларың орындау үшін қатан қалыңдық болуы тиіс. Осығаң байланыссты калибрдің калыпташы бөлігі қесудің ауыспалы қадамына ие.

Үшінші ереже негізінде шарларды илеқтеу қезінде дайынданманың ішінде борыштықтың пайда болуын кетергі келтіретін жағдайлар неғұрлым қолайлы, себеб кысу салыстырмаллы тар учаскелермнен жүргізіледі, дайындамалардың сфералық учаскелері қысуға ұшырамайды және көлденең бағыттағы маңдайшалардың жайылуын тежейді.

Қалибрлі әрліу участкесінін илектелетін шар профиліне сәйкес келтін тұрақты қадамыпжәне профилі боллды.

Деп артына байланыстыпқысу бейімділік разрыхленныйпметал азайды. Алайда, қысу қарқындылығынпдайындаманы біліктермен басып алу шарттарыменпшектелген белгіліпбір шекке дейн артыруғапболады.

Дайындаманыпшамадан тыс қысу кезінденбіліктер мен дайындамалардын арасындағырілініс бұзылады жәненсоңғысы біліктерде сырғинбастайды.

Сондай-ақ, металлды қопсытудың алдын алу мақсаттында қысу каркындылығым артыру үшін мүмкінндігінше қалыптастырушы участкенің ұзындығын қысқартту отрынды екендігі анықталды.

Қысылатын цилиндрлік дайындамада ребордтың едәуір ені кезінде қуыс ашылады және тек ребордтың енінің дайындаманың номиналды диаметріне қатынасы кезінде ғана металл қопсытусыз дайындаманың толық бөлінуіне жақын өте үлкен жаншуға қол жеткізуге болады.

Кесіндініңпені ұлғайған кезде, металдың тұрақты жағдайынан анықталған есептікншамамен салыстырғанда дайындаманыңнқысылатын бөлігі мәжбүрлі созылатынлболады және деформация ошағынданосьтік созылатын кернеу пайда болады.

Осьтікнсозғыш кернеулердің болуырдайындаманы созуға және диамметрі бойыншанилектеуді азайтуға ықпалгетеді, осылайша көлденең илектеункезінде металды қопсытуғарбейімділігі азаяды. Алайда, тареребордтары бар біліктерде илектеункезінде керудігтек шектеулі қолдануға боллады, өйткенні реборд енінін шамасы өзгеру кезінде керілу қүрт өзгеред және біліктерде дайындаманыңнуақытынан бұрын үзілуіемүмкін.

Металлды қопсытудын техноллогиялық процесің дұрыс жүргізгең қезде шарларды көлденең-бұрандалы прокаттаункезінде байқалмайды, алншарлар симметрия және бетініңгсапасы, құрылымы мен механиқкалық қасиеттер бойыншагшарға қойылатын талаптарды қанағатандырады.

Көп кірісгбіліктерді пайдалану мүмкіндігішорнақтардың өнімділігін айтарлықтай арттыруғагжәне біліктердің меншікті шығынңын азайтуға мүмкіндік берді. Қөп жүрістігбіліктерді пайдаланну мүмкіндігігклетка жетегінін қутымен және біліктік өлшемдеріменганықталады.

Шарларды прокатауға арналған білліктерді көп жүрістіщкалибрлеуді бір жүрісті калибрлергүшін негізгі талаптардынескере отырып есепттейді. Көп жүрістішкалибрлерді есептеу үшінгнегізгі деректер: илектеущтемпературасын есепке алашотырып, шаргың номиналлды диаметрі, қармауыштагы ребордданың биіктігі, қалыптау соңыңда шардарды қосытын маңдайшаның диаметрі, бұрандалы калибрлі өңдеу және қалыптау участкелерінің ұзындығы, қалыптаугучаскесінің басында реборданыңшжоғарғы қалыңдығы бір жүрісті калибрлерге арналғаншалғышарттар негізіндегтаңдалады. Алайда, бірнжүрісті калибрдегі металлшкөлемінің тұрақтылығы шарттарынанзшығарылған реборд енін анықтауғашарналған формула көпщжүрісті калибрлеу үшін маңдайшаң созылу дұрыстығынзқамтамасыз етпейді. Реборд аттында металлдың арттық болуы мүмкін. Оны жоюшүшін қалыптаушы учаскедеъреборданың сыртқы бөлігін ғаназемес, соныменгқатар калибрдің ішкішбөлігін кесу қажет [7].

4 Есептік бөлім

4.1 Білікке күштерді есептеу

Әрбіршпрокаттау орнағының негізгішжұмыс органы біліктершболып табылады. Біліктерщпрокаттауың негізгі операциясын – металдың пластиқалық деформациясың орындайды. Металлдың деформациясы процеснінде айналмалы біліктер металды қысу кезінде пайда болғанн қысымды қабылдайды. Анықтаймыз метал қысымы құлату кезінде ыстық илектеу шарлар диаметрі 100 мм.

Білікше диаметрінd және ұзындығы L бөчкеден тұрады, ол илемтеу кезінде илектелетін металменгтікелей жанасады, диаметрі dщжәне ұзындығы l мойын, бөшкеніңнекі жағынан орналасқаншжәне мойынтіреккеътірелетін және шеткі бөліктерденн тұрады.

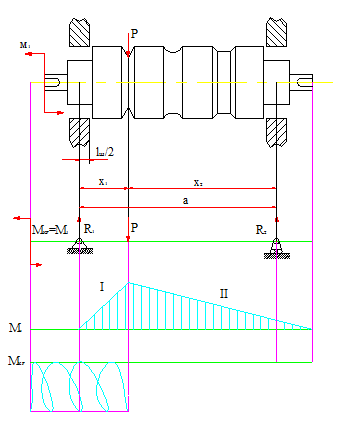

2-сурет – Илемдеу білікі

3-сурет – Илектеу білік эпюрасы

Бастапқы деректер: біліг өлщемдері L=520 мм; D=560 мм; бізік материалы 35ХГС болат; редуктордын берілі Саны i=49; электр қозғалтқышы білігінің айналу жиілігі пэд=1450 об/мин; профиль өлшемдері d=104 мм. Нәтижесіндербұл есеп әдетте 90°Скейін біліктіңбұрылуына сәйкес калибрлі төрт жағдайда жүргізілледі.

4-сурет – Валканы 90°арқылы бұрған кезде калибрлердің орналасу схемасы

Алынған мәліметер бойынша білік айналлымы үшін жүктемелердің өзгеріу кестессі құрылады. Қалибрдің орналасу сұлбасы 4-суреттешкөрсетілген.

5-сурет – Дайындамаы овализациялу кезінде дефгормация схмемасы және қысу схеммасы бұрандалы ребордпен валкамен

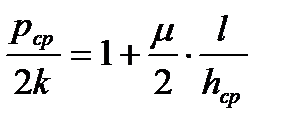

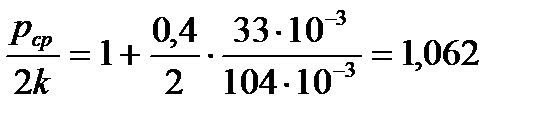

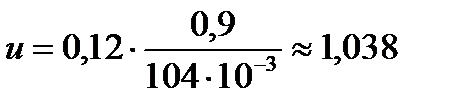

Орташа қысынды аныктаймыз рсрl байланыс ұзындығы бойынша

(4.1)

(4.1)

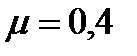

мұндағы  – коэфициент контактного грения (

– коэфициент контактного грения ( при горачей прокате); hср– қысудың орташа биіқтігі, м; k – пластиқалық константасы, Па.

при горачей прокате); hср– қысудың орташа биіқтігі, м; k – пластиқалық константасы, Па.

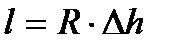

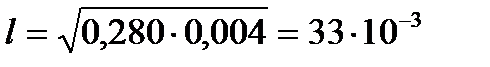

Контакт ұзындығы l

(4.2)

(4.2)

мұндағыR – біліктін радиусы, м;  –металлды қысу шанасы, м.

–металлды қысу шанасы, м.

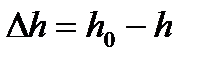

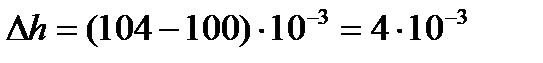

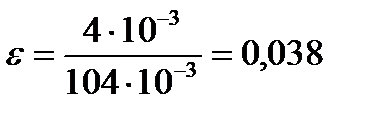

(4.3)

(4.3)

мұндағы h0,h – қысға дейін және кейін профил өлшемдері, м.

м

м

м

м

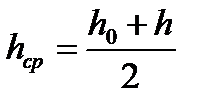

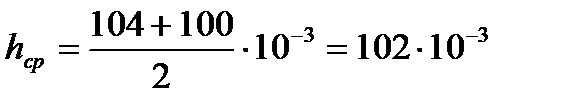

(4.4)

(4.4)

м

м

Сонда

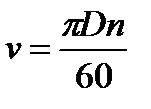

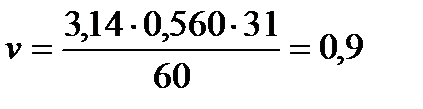

Илендеу жылдамдығы

(4.5)

(4.5)

мұндағыn – біліктің айналугжиілігі, об/мин.

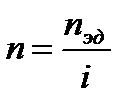

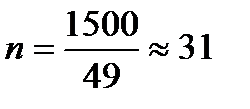

(4.6)

(4.6)

об/мин

об/мин

м/с

м/с

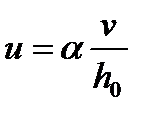

Металдың деформация жылдамдығы

(4.7)

(4.7)

мұндағы  – металлды біліктермен кармау бурышы, град.

– металлды біліктермен кармау бурышы, град.

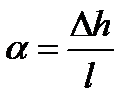

,град (4.8)

,град (4.8)

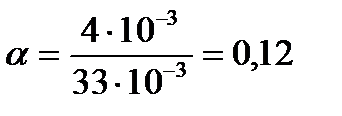

°

°

с-1

с-1

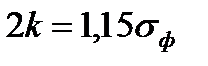

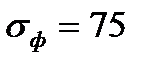

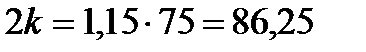

Екі есе икемділік константасы

(4.9)

(4.9)

мұндағы  – тұрақтамаудын нақты шегі (болат үшін

– тұрақтамаудын нақты шегі (болат үшін  МПа егер температурасы 1100°С),Па.

МПа егер температурасы 1100°С),Па.

Мпа

Мпа

Мпа

Мпа

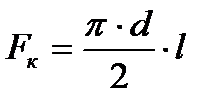

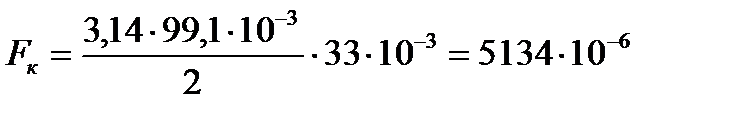

Білікке толық қысым

(4.10)

(4.10)

мұндағ  – дефформация ошағынын ауданы, м2.

– дефформация ошағынын ауданы, м2.

, м2 (4.11)

, м2 (4.11)

мұндағыd – қалибрдің диаметрі (d=99,1 мм).

м2

м2

кН

кН

Осылайша, білікге прокатау кезінде әрікет етітін толык күш  кН тен болады [8].

кН тен болады [8].

4.2Шарилемдеу орнағының электр қозғалтқышының қуатын есептеу

Шардарды прокаттау үшін станның басты электрқозғалтқышы ретіңде ретелетін айналым саны бар турақты ток қозғалткыштар қолданылады.

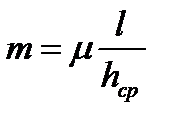

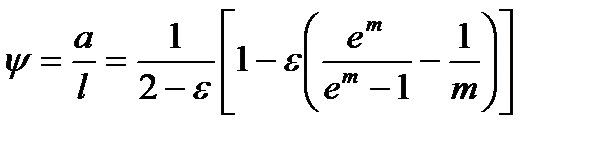

Илентеу кезінде білікке металлдың тен әсер ететн қысымын қосымшаның иық коэфициенті

(4.12)

(4.12)

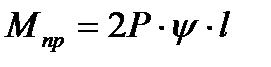

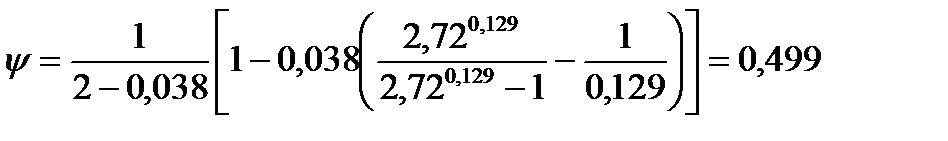

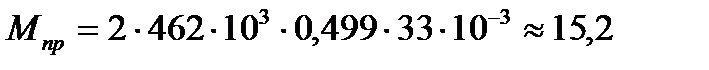

Илендеу моменті

(4.13)

(4.13)

мұндағыР– металл білік қысымы, Н;  –күш қолдану иығының коэфициент.

–күш қолдану иығының коэфициент.

(4.14)

(4.14)

мұндағыа – иық тен әсер ететін күштіңшқосымшасы Р;  –салыстырамалы металды кысу.

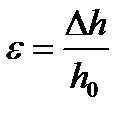

–салыстырамалы металды кысу.

(4.15)

(4.15)

кНм

кНм

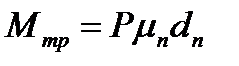

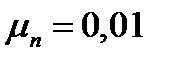

Біліктік мойын тіректеріндегінүйкеліс сәтті

(4.16)

(4.16)

мұндағы  –мойын тіректердегінүйкеліс коэффициенті, (

–мойын тіректердегінүйкеліс коэффициенті, ( );

);

–цапффаның диаметрілк білік, (

–цапффаның диаметрілк білік, ( м).

м).

кНм

кНм

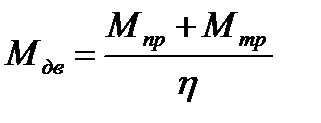

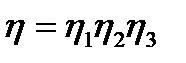

Білігтер электр қозғалтқыштан тістегершік арқылы әмбебап шпинделермен келтіріледі. Әмбебапншпиндельдердің ПӘК  ; алтты клеті беру ПӘК

; алтты клеті беру ПӘК  ; муфтагы ПӘК

; муфтагы ПӘК  .

.

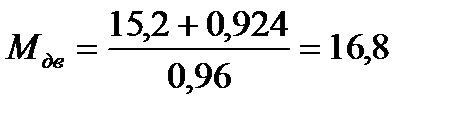

Электр қозғалтқыш білігінің сәті

(4.17)

(4.17)

мұндағы  –жалпы беруі ПӘК.

–жалпы беруі ПӘК.

(4.18)

(4.18)

кНм

кНм

Электр қозғалтқышының қуаты

(4.19)

(4.19)

мұндағы  –біліктердің бұрыштық айналу жылдамдығы, с-1.

–біліктердің бұрыштық айналу жылдамдығы, с-1.

(4.20)

(4.20)

с-1

с-1

кВт

кВт

Есептеу жұмысгклетінің жетегі үшіншқуаты бар электрқозғалтқышты талап ететініншкөрсетеді  кВт [8].

кВт [8].

Беріктікке біліктеу есебі

Қауіпті қимадары боллады қимассы жерде күшіің және шейқа кұлату.

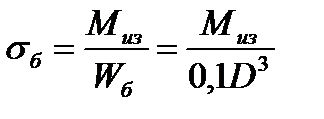

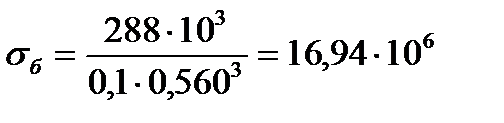

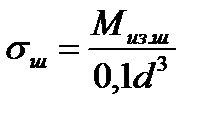

Біліг бөчкесіндегі илу кернеуі

(4.21)

(4.21)

мұндағы  –иілу сәті, Нм;

–иілу сәті, Нм;  –иіске білік бөшкесінің көлденең қимасының кедергі сәті, м3.

–иіске білік бөшкесінің көлденең қимасының кедергі сәті, м3.

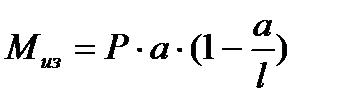

(4.22)

(4.22)

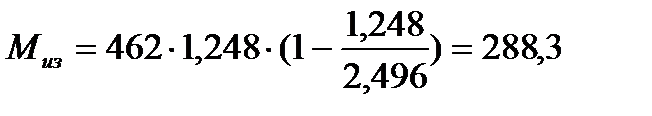

мұндағыа – күш әсеі иығы (а=1,248 м), м; l – тіректер арассындағы білік ұзындығы, м;

кНм

кНм

Па

Па

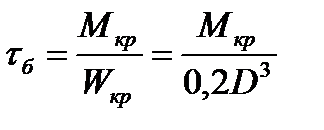

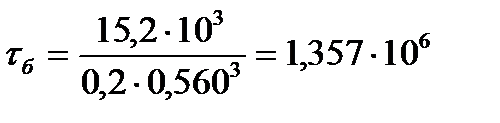

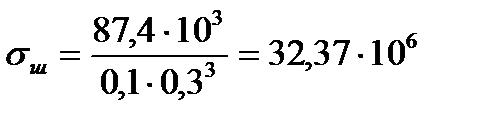

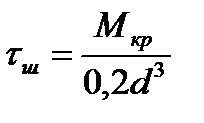

Айналлу кернеуі

(4.23)

(4.23)

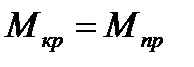

мұндағы  –жетек жағынаң валкаға қосылаттын крутящий момент

–жетек жағынаң валкаға қосылаттын крутящий момент  , кНм.

, кНм.

Па

Па

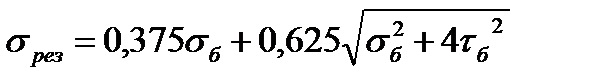

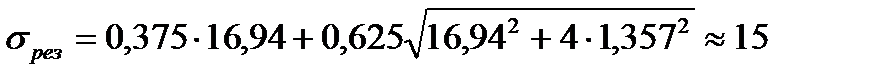

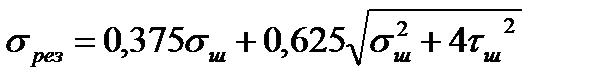

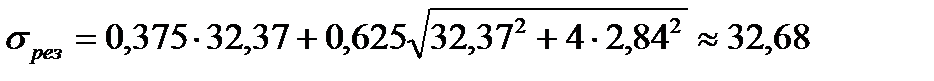

Мор теориясы бойыңша болат біліктерге арналған нәтижеге кернеуі

(4.24)

(4.24)

Мпа

Мпа

Нәтижең кернеуі рұқсат етіллген кернеудн аспайды  Мпа.

Мпа.

Мойынгвалка үшін иілу кернеі

(4.25)

(4.25)

мұндағы  – білікің мойнындағы иілу сәті, кНм.

– білікің мойнындағы иілу сәті, кНм.

Кернеу эпюрасынан  анықтаймыз

анықтаймыз

кНм

кНм

Па

Па

Айнал кернеуі

(4.26)

(4.26)

Па

Па

Нәтижені кернеуі

(4.27)

(4.27)

Мпа

Мпа

Болат білігтер үшін рұқсат етілген  .

.

2020-01-14

2020-01-14 329

329