Зміст

Вступ

1. Теоретичні відомості. Вибір основної методики для дослідження

2. Моделювання процесу контурного фрезерування кінцевими фрезами

3. Складання схем прогнозуючого моделювання. Вибір режимів

Висновки

Література

Вступ

Розробка сучасних високоефективних механізмів та машин вимагає застосування високоточних деталей складної форми, головним процесом виготовлення яких залишається обробка металів різанням. Застосування металорізальних верстатів з числовим програмним керуванням (ЧПК), в порівнянні із універсальним обладнанням, дозволяє суттєво підвищити ефективність металообробки. Точність та ефективність обробки деталей на верстатах з ЧПК в значній мірі залежать від якості запрограмованої керуючої інформації, трудоємкості її підготовки, степені врахування особливостей технологічного процесу та металорізального обладнання, реалізації функції контролю точності геометричних параметрів оброблюваних деталей та різальних інструментів.

В умовах сучасного виробництва фрезерування на верстатах з ЧПК є однією з найпоширених операцій механічної обробки. Характерною особливістю контурного фрезерування, як представника даного виду механічної обробки, є наявність нерівномірного розподілу припуску вздовж оброблюваної поверхні. Значні коливання сил різання, внаслідок нерівномірного розподілу припуску, досить часто є причиною передчасного виходу з ладу різального інструменту та втрати точності обробленої поверхні. За класичною методикою, у випадку наявності нерівномірного розподілу припуску вздовж оброблюваного контуру, подача різального інструменту призначається, виходячи із аналізу умов різання на критичній ділянці обробленої поверхні, тобто ділянці з максимальним припуском. Необхідно також відмітити, що в процесі механічної обробки контуру на ділянках з величиною припуску меншою ніж максимальна, різальний інструмент не повністю використовує свої потенційні можливості. Консервативність даної методики полягає в тому, що не використовуються можливості верстатів з ЧПК, щодо гнучкого регулювання швидкості різання та подачі різального інструменту.

Підвищення продуктивності операції контурного фрезерування можна досягнути за рахунок раціонального використання можливостей кінцевих фрез, тобто призначення відповідних режимів, зокрема подач, для відповідних ділянок оброблюваної поверхні, що в комплексі дозволить забезпечити відносну стабільність напружень в різальному інструменті та похибку обробки. Одним із перспективних напрямків досліджень, що дозволяє отримати розв’язок даної проблеми, є проектування та розробка систем прогнозуючого моделювання процесу різання. Позитивний економічний ефект, від використання подібних систем в виробничих умовах, досягається за рахунок застосування прогнозуючого моделювання на початкових етапах проектування технологічного процесу.

Мета і задачі дослідження. Метою роботи є розробка комплексної системи прогнозування параметрів процесу контурної обробки кінцевими фрезами на основі моделювання процесу різання та точності обробки. Для досягнення мети в роботі були вирішені наступні задачі:

- розроблена математична модель процесу різання зубом кінцевої фрези з урахуванням кінематичних особливостей, притаманних процесу фрезерування;

- розроблена методика розрахунку контактних напружень по передній та задній поверхнях різального леза зуба кінцевої фрези;

- розроблена методика розрахунку контактних температур та інтенсивності теплових потоків на робочих поверхнях різального леза зуба кінцевої фрези;

- розроблена математична модель силової взаємодії кінцевої фрези та оброблюваної заготовки;

- розроблена інженерна методика оцінки об’ємного напружено-деформованого стану кінцевих фрез;

- розроблена алгоритмічна модель прогнозування раціональних подач різального інструменту для випадку контурної обробки кінцевими фрезами;

- розроблено програмне забезпечення системи прогнозуючого моделювання процесу контурної обробки кінцевими фрезами.

Теоретичні відомості. Вибір основної методики для дослідження

В якості базової методики, щодо вирішення поставленої задачі, використано метод кінцевих елементів (МКЕ).

В зв’язку з тим, що відповідність результатів розрахунку напружень та деформацій різального інструмента методом кінцевих елементів реальному напружено-деформованому стану багато в чому залежить від достовірності відтворення його конструктивних та геометричних параметрів, втілених в розрахунковій кінцево-елементній моделі, особлива увага приділена питанню аналітичного представлення форми гвинтових канавок, оскільки саме вони є основою формування профілю ріжучих зубів кінцевих фрез.

На основі математичних співвідношень отримано аналітичні залежності, що дозволяють розрахувати координати відповідних опорних точок профілю канавки в полярній системі координат. Таким чином, різальна частина цільних кінцевих фрез може бути представлена набором січень, розташованих вздовж осі інструменту з кроком dH.

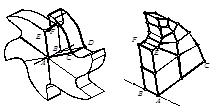

Гвинтовий характер зубів кінцевих фрез враховується шляхом повороту кожного наступного січення відносно попереднього на кут d j, величина якого може бути визначена із наступної залежності: d j = 2×(dH/Dz)×tg(w z). Два суміжних січення утворюють елементарну ділянку різальної частини фрези дискової форми. Кожна елементарна ділянка різальної частини фрези, в свою чергу, розбивається на фрагменти, кількість яких відповідає кількості зубів (рис. 1).

Рис. 1 - Схема розбивки фрагмента елементарної ділянки різальної частини фрез на восьмикутні елементи

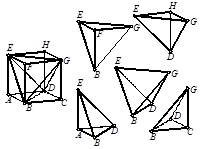

Рис. 2 - Схема розбивки восьмикутного елемента на п’ять окремих елементів тетраедрального типу

В загальному випадку процедура апроксимації об’єму кінцевих фрез окремими тетраедрами є досить складною, оскільки нерідко втрачається наглядність розташування кінцевих елементів даного типу в розрахунковій кінцево-елементній моделі різального інструменту. Тому для запобігання виникнення подібних помилок запропоновано об’єм кінцевих фрез розбивати на восьмикутні елементи типу “цеглинки” (рис. 2), які в свою чергу досить легко до розбиваються на п’ять елементів тетраедрального типу. Таким чином загальна методика формування МКЕ моделі різальної частини цільних кінцевих фрез побудована на основі єдиного підходу, щодо розбиття окремого фрагмента елементарної ділянки різального інструмента на восьмикутні елементи. Модель хвостової частини кінцевих фрез добудовується за аналогічним принципом.

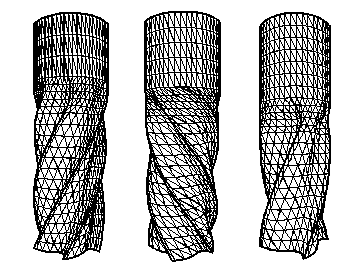

Принцип, покладений в основу методики побудови розрахункових кінцево-елементних моделей цільних кінцевих фрез (рис. 3), може бути використаний для різальних інструментів інших форм.

Рис. 3 - Кінцево-елементні моделі кінцевих фрез з правим та лівим нахилом гвинтових канавок і різним числом зубів

Для перевірки адекватності результатів розрахунку напружено-деформованого стану кінцевих фрез проведено ряд експериментальних та моделюючих дослідів. Аналіз отриманих результатів дозволяє підкреслити високу ефективність розроблених алгоритмів побудови розрахункових моделей кінцевих фрез та високу точність отримуваних результатів, з похибкою в межах 5%, при розв’язанні задач пружної взаємодії різального інструменту та заготовки методом кінцевих елементів.

2020-04-20

2020-04-20 87

87