Это свойства, связанные со статическим или циклическим воздействием воды или водяного пара на материал.

Гигроскопичность wГ (%) – свойство материала поглощать водяной пар из воздуха:

где: mвл.г – масса гигроскопически увлажненного образца, г (кг);

mсух – масса образца после высушивания, г (кг).

Существует огромное количество строительных материалов, которые способны впитывать в себя значительное количество водяного пара. К таким материалам относятся: дерево, пенобетон, теплоизоляционные материалы и т.д. Строительные материалы с повышенной гигроскопичностью при полном насыщении водой теряют свои свойства, а так же могут изменять геометрические размеры. Для защиты строительных материалов от насыщения водяными парами применяют водоотталкивающие защитные составы.

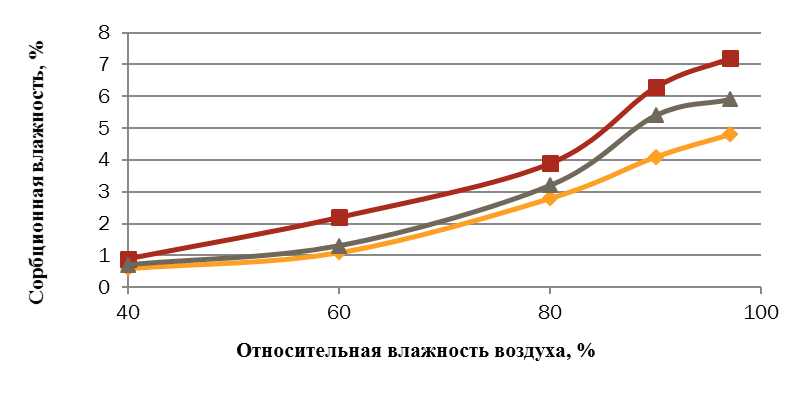

Поглощение влаги из воздуха обусловлено адсорбцией водяного пара на внутренних поверхностях пор и капиллярной конденсацией. Этот процесс называется сорбцией. Древесина, теплоизоляционные, стеновые и другие пористые материалы обладают развитой внутренней поверхностью пор и поэтому высокой сорбционной способностью.

Сорбционную влажность определяют стандартным эксикаторным методом при влажности 40, 60, 80, 90 и 97%. Влажность в эксикаторе (рис. 1.9 а) поддерживают за счет серной кислоты определенной концентрации (от 5,93 до 47,13%). По результатам испытаний строят кривые сорбции – зависимость влажности материала от влажности окружающей среды (рис. 1.9 б).

|  |

| а | б |

Рис. 1.9. Определение сорбционной влажности строительных материалов: а – эксикатор; б – кривые собрции

Влагоотдача строительного материала – это свойство материала отдавать влагу, находящуюся в порах. Так, например, штукатурные растворы, отдавая лишнюю влагу, существенно изменяют свои показатели по прочности, стеновые пенобетонные блоки впитывают влагу из растворов, а потом отдают ее в атмосферу. Чем выше влажность воздуха и меньше температура, тем хуже происходит влагоотдача. Измеряется влагоотдача в процентах влаги, отдаваемой стройматериалом при среднестатистической относительной влажности воздуха 60% и температуре +20°С.

Капиллярное всасывание – свойство материала при непосредственном контакте с водой поднимать ее на определенную высоту по капиллярным порам, которые имеют размер от 1000 Å до 10 мкм.

Влажностные деформации – увеличение линейных размеров и объема материала при его увлажнении (набухание) или уменьшение размеров и объема при высыхании (усушка).

Как правило, характеризуются относительной линейной деформацией:

Влажностные деформации зависят от строения материала. Материалы высокопористого и волокнистого строения, способные поглощать много воды, характеризуются большой усадкой (древесина 30…100 мм/м; ячеистый бетон 1…3 мм/м), материалы с маленькой пористостью – незначительной усадкой (гранит 0,02…0,06 мм/м).

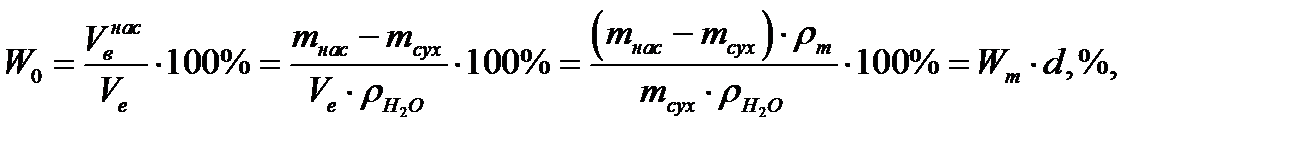

Водопоглощение – свойство материала поглощать и удерживать в порах капельно-жидкую влагу. Количество воды, которое поглотил образец, отнесенное к его массе в сухом состоянии, называют водопоглощением по массе, а отнесенное к его объему – водопоглощением по объему:

где: mнас – масса материала, насыщенного до постоянной массы, г;

mсух – масса сухого материала, г;

Ve – объем материала в естественном состоянии, см3;

– плотность воды, г/см3

– плотность воды, г/см3

Водопоглощение характеризует максимальную влагоемкость материала. Водопоглощение по объему численно равно открытой пористости:

W0 = ПО.

Для определения водопоглощения прибегают к методу постепенного погружения образца материала в воду с целью максимального заполнения свободных пор водой.

Водопоглощение зависит от величины пористости, характера и размеров пор.

Водопоглощение строительных материалов изменяется в широких пределах – от 0,02…0,7% для гранита, 2…4% для тяжелого бетона, 8…15% для стеновой керамики до 600…700% для легких минераловатных плит.

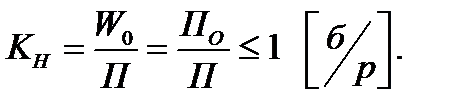

Коэффициент насыщения выражает степень заполнения пор материала водой:

Этот коэффициент позволяет оценить структуру материала. Уменьшение Кн при постоянной величине пористости свидетельствует о сокращении открытой пористости.

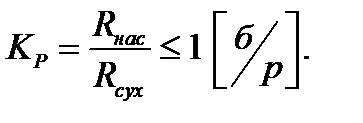

Водостойкость – способность материала сохранять прочность в водонасыщенном состоянии. Характеризуется коэффициентом размягчения:

где: Rнас и Rcух – пределы прочности при сжатии соответственно водонасыщенного и сухого образцов материала.

Снижение прочности материала при контакте с водой может происходить в виду того, что в материале содержатся водорастворимые соединения, а также вследствие адсорбционного снижения прочности - изменения механических свойств твёрдых тел вследствие физико-химических процессов, вызывающих уменьшение поверхностной (межфазной) энергии тела (эффект П.А. Ребиндера, 1928 г.).

Материалы, имеющие Кр > 0,8, считаются водостойкими и их разрешается применять в сырых условиях эксплуатации, материалы с Кр < 0,8 считаются неводостойкими. Водостойкость является важнейшим свойством материалов для несущих конструкций.

Воздухостойкость – это способность материала выдерживать многократные насыщения водой и высыхание без значительных изменений его физического состояния. Разные строительные материалы по-разному «переносят» многократное намокание и высыхание. Чаще всего этот процесс вызывает деформацию, потерю прочности и как итог потерю несущей способности строительной конструкции. Для повышения воздухостойкости строительные материалы покрывают гидрофобными составами или вводят в их состав гидрофобизаторы.

Водонепроницаемость – свойство материала сопротивляться проникновению сквозь свою толщу воды под давлением.

Характеризуется маркой по водонепроницаемости – значением одностороннего гидростатического давления воды (атм.), при котором не наблюдается фильтрация воды сквозь образец в условиях стандартного испытания.

Стандартные марки бетона по водонепроницаемости:

W 2, 4, 6, 8, 10, 12, 14, 16, 18, 20 (атм.).

Является важным свойством бетонов, гидроизоляционных материалов. Марки по водонепроницаемости устанавливаются для бетонов и обмазочных гидроизоляционных материалов на минеральной основе, для пенетрирующей гидроизоляции устанавливается повышение марки по водонепроницаемости по сравнению с бетоном контрольного состава.

Для рулонных и полимерных гидроизоляционных материалов водонепроницаемость проверяется при давлении 0,2…0,3 МПа.

Основной образец для определения марки бетона по водонепроницаемости – цилиндр диаметром 150 мм и высотой 150 мм. Определение марки по водонепроницаемости ведут по методу «мокрого пятна» (рис. 1.10).

|  |

Рис. 1.10. Определение водонепроницаемости бетона по методу «мокрого пятна»

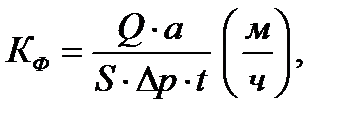

Для характеристики водонепроницаемости также может быть использован коэффициент фильтрации:

где: Q – объем отфильтрованной воды, м3;

а – толщина конструкции (образца), м;

S – площадь поперечного сечения конструкции (образца), м2;

Δp – перепад давления на противоположных поверхностях конструкции (образца), м в. ст.;

t – промежуток времени, ч.

Также водонепроницаемость можно оценить по глубине проникновения воды в толщу образца при определенном значении давления воды.

Для ускоренного определения водонепроницаемости некоторых строительных материалов по показатели воздухопроницаемости, в частности, бетона, применяют различные приборы, например АГАМА (рис. 1.11).

Рис. 1.11. Общий вид прибора «АГАМА»

Все альтернативные характеристики водонепроницаемости по таблицам приводятся к стандартной характеристике – марке по водонепроницаемости.

Паропропускающая способность материала характеризуется паропроницаемостью и сопротивлением паропроницанию.

Паропроницаемость – свойство материала пропускать сквозь свою толщу водяной пар при перепаде парциальных давлений на противоположных поверхностях материала.

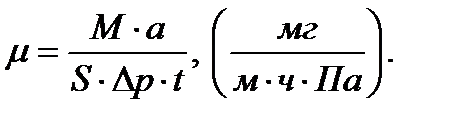

Паропроницаемость – величина, численно равная количеству водяного пара (M, мг), проходящего за t=1 ч через слой материала площадью S=1 м2 и толщиной a=1 м при условии, что температура воздуха у противоположных сторон слоя одинаковая, а разность парциальных давлений водяного пара равна Δp=1 Па:

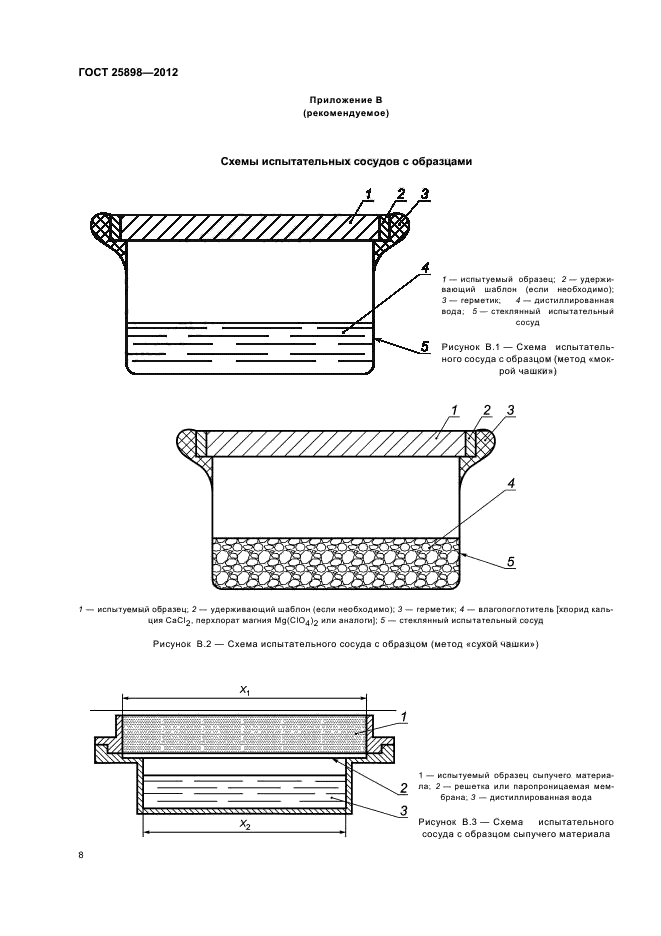

Данная характеристика называется коэффициентом паропроницания. Определяется в условиях стационарного потока водяного пара сквозь образец методом «мокрой чашки» (рис. 1.12).

Рис. 1.12. Схема определения коэффициента паропроницания методом «мокрой чашки»: 1 – испытуемый образец; 2 – удерживающий шаблон (если необходимо); 3 – герметик; 4 – дистиллированная вода; 5 – стеклянный испытательный сосуд.

Паропроницаемость является важным свойством стеновых материалов.

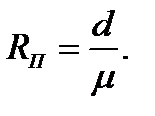

Сопротивление паропроницанию Rп (м2·ч·Па)/мг – показатель, характеризующий разность парциальных давлений водяного пара (в Па) у противоположных сторон изделия с плоскопараллельными сторонами, при которой через изделие площадью 1 м2 за 1 ч проходит 1 мг водяного пара при равенстве температуры воздуха у противоположных сторон изделия; величина, численно равная отношению толщины слоя испытуемого материала (d, м) к значению коэффициента паропроницания (μ):

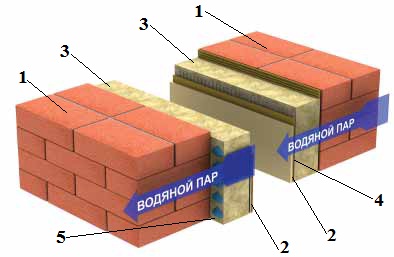

В ограждающей конструкции материалы необходимо размещать в порядке уменьшения сопротивления паропроницанию «изнутри – наружу» (рис. 1.13).

Рис. 1.13. Пример неправильного (слева) и правильного (справа) проектирования слоистой системы:

1 – толстый слой; 2 – тонкий слой; 3 – утеплитель; 4 – отсутствие конденсата в толще стены; 5 – образование конденсата на поверхности толстого слоя

Морозостойкость – свойство материала в водонасыщенном состоянии выдерживать циклы многократного попеременного замораживания и оттаивания без внешних признаков разрушения, снижения массы и прочности более нормативных значений.

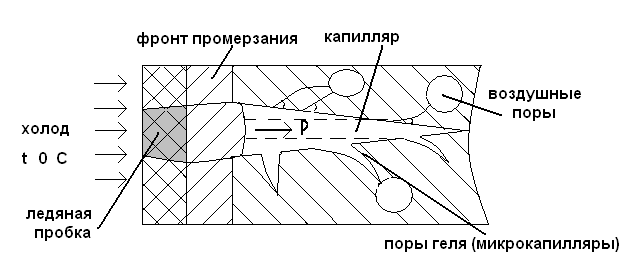

Разрушение материала связано с появлением в нём растягивающих напряжений при образовании льда в порах. Увеличение объёма при образовании льда составляет 9,16 %.

Морозостойкость является свойством преимущественно каменных материалов (природного камня, бетона, строительных растворов, керамики), т.к. именно каменные материалы имеют прочность на растяжение в разы меньшую, чем прочность на сжатие.

Морозостойкость является важнейшим фактором, определяющим долговечность строительной конструкции.

Морозостойкость зависит, главным образом, от структуры материала: объёма открытых пор, величины общей пористости, равномерности распределения пор по объёму материала и их размеров.

Рис. 1.14. Схема развития трещины в материале при морозном разрушении

Морозостойкость оценивается маркой по морозостойкости.

Марка по морозостойкости – гарантированное число циклов попеременного замораживания – оттаивания, которое выдерживает водонасыщенный образец материала в условиях стандартного испытания, сохраняя свой внешний вид, прочность и массу в установленных пределах.

Марки по морозостойкости F15, F25, F35, F50, F100, F125, F150, F175, F200, F300, F400, F500 и более:

- для легких бетонов – F15 – F50;

- для стеновой керамики – F35 – F200;

- для тяжелого бетона – F100 – F400;

- для гидротехнического бетона – F500 – F600;

- для бетонополимера – до F5000.

При испытании бетона контролируют внешний вид образцов, потерю массы (≤2%), потерю прочности (≤5%); для строительных растворов контролируют внешний вид образцов, потерю массы (≤5%), потерю прочности (≤25%), для стеновой керамики контролируют только внешний вид изделий и т.д.

Марка по морозостойкости не тождественна циклам попеременного замораживания-оттаивания материалов в конструкциях в реальных условиях!

Марка по морозостойкости может определяться базовым или ускоренными методами.

Й базовый метод.

Данный способ применяется для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды.

Оттаивание образцов – вода, температура (20±2)°С;

Замораживание образцов– воздух, температура (-18±2)°С.

Используются образцы кубы с ребром 10 или 15 см. Всего 18 образцов – 6 контрольных и 12 основных.

Один цикл испытания включает замораживание насыщенного водой образца в течение 2,5…3,5 часов в морозильной камере с последующим оттаиванием в течение того же времени в воде.

Марка по морозостойкости, определенная таким методом, маркируется F1.

Й ускоренный метод.

Данный способ применяется в качестве базового для бетонов дорожных и аэродромных покрытий и для бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды, а также в качестве ускоренного для всех остальных видов бетонов, кроме легких бетонов со средней плотностью менее 1500 кг/м3.

Оттаивание образцов – 5% раствора NaCl, температура (20±2)°С;

Замораживание образцов– воздух, температура (-18±2)°С.

Марка по морозостойкости, определенная таким методом, маркируется F2.

Й ускоренный метод.

Данный способ применяется для всех видов бетонов, кроме легких бетонов со средней плотностью менее 1500 кг/м3.

Оттаивание образцов – 5% раствора NaCl, температура (20±2)°С;

Замораживание образцов – 5% раствора NaCl, температура (-50±2)°С.

2020-04-12

2020-04-12 3026

3026