Воздушные вяжущие вещества после смешивания с водой способны схватываться, твердеть, сохранять и повышать свою прочность только на воздухе; в воде они сильно размокают из-за высокой растворимости ком- понентов искусственного камня.

К воздушным вяжущим веществам относятся:

· карбонатные вяжущие (воздушная известь);

· гипсовые;

· магнезиальные вяжущие;

· жидкое стекло;

· кислотоупорный цемент.

Воздушная известь (ГОСТ 9179-77) – воздушное вяжущее вещест- во, полученное умеренным обжигом (не до спекания) при 1000-1200°С из- вестняков, мела и других кальциево-карбонатных пород, содержащих до 6% глинистых примесей.

210

Виды воздушной извести:

· негашеная комовая;

· негашеная молотая (CaO);

· гашеная известь гидратная «пушонка» (CaOH)2.

Сырьем для производства являются калъциево-магниевые горные породы: известняк, мел, доломитизированные и мергелистые известняки, доломиты. Независимо от вида сырья в его химический состав входят кар- бонат кальция СаСО3 (не менее 85%), карбонат магния MgCO3 (не более 7%) и глинистые вещества SiO2 + А12O3 + Fе2О3 (не более 6%).

Технология производства. Обжиг сырья производят в шахтных (рис. 17) или вращающихся печах (куски сырья обжигают размером от 40 до 120 мм в поперечнике шахтной печи, обжиг мелких фракций ведут во вращающихся печах).

При обжиге происходит разложение (диссоциация) известняка и по- лучается известь по реакции:

СаСО3 ¾¾ t ○ ® СaO + CO2

Карбонат магния, присутствующий в известняке, также разлагается:

MgCO3 ® MgO + CO2

В процессе обжига удаляется углекислый газ, составляющий 44%

массы известняка. Оставшиеся после обжига оксиды кальция и магния (СаО + MgO) являются активными составляющими полученного вяжущего вещества в виде пористых кусков белого цвета, называемого комовой не- гашеной известью.

Обожженная известь выходит из печи в виде кусков (комовая из- весть) пористой структуры – полуфабрикат, который можно измельчить (превратить в порошок) не только путем помола, но и гашением (действи- ем на куски извести водой), при котором происходит взаимодействие ак- тивных окислов с водой, в результате которого образуются гидраты оки- слов и выделяется определенное количество тепла. Куски извести при этом рассыпаются в мельчайший порошок, как бы распушиваются («пушонка»). Негашеная или молотая известь получается в результате тонкого по-

мола комовой извести на шаровых мельницах.

Неравномерность обжига приводит к образованию в извести недожо- га или пережога. Недожог получается при низкой температуре обжига, что снижает качество извести из-за отсутствия вяжущих свойств. Пережог по- лучается при очень высокой температуре обжига (зерна гасятся очень мед- ленно и могут продолжать гаситься в затвердевшем растворе, вызывая рас- трескивание и разрушение материала).

Негашеная комовая известь имеет плотность 900-1100 кг/м3 и явля- ется полупродуктом. Для получения товарной продукции известь гасят или тонко измельчают.

Гашение извести. Реакция соединения извести с водой протекает очень энергично: выделяется тепло, резко повышается температура извес-

211

ти и воды, которая может закипеть, поэтому негашеную известь называют

«кипелкой»: CaO + H2O = Ca(OH)2 + Q (реакция гидратации). При гашении куски комовой извести увеличиваются в объеме и распадаются на мель- чайшие (до 0,001 мм) частицы.

В зависимости от количества взятой для гашения воды получают:

· гидратную известь («пушонку»);

· известковое тесто или известковое молоко.

Гидратная известь – «пушистый» белый порошок, состоящий из частиц гидроксида кальция. Для гашения берут 50...70% воды от массы из- вести. Плотность гидратной извести в рыхлом состоянии 400...450, в уп- лотненном – 500…700 кг/м3.

Известковое тесто – пластическая масса белого цвета плотностью 1400 кг/м3. Для гашения воды берут в три-четыре раза больше, чем извести. Объем теста в 2-3,5 раза превышает объем исходной извести-кипелки. Ес- ли объем извести увеличивается не менее чем в три раза, известь называют жирной, если не менее чем в 2,5 раза – тощей.

Известковое молоко. Для гашения в молоко берут большое ко- личество воды – в 8...10 раз превышающее теоретически необходимое.

Известковое молоко. Для гашения в молоко берут большое ко- личество воды – в 8...10 раз превышающее теоретически необходимое.

Рис. 17. Шахтная печь для обжига извести:

1 — шахта; 2 — загрузочное устройство; 3 — зона подогрева; 4 — зона обжига;

5 — зона охлаждения; 6 — гребень для подачи воздуха; 7 — механизм выгрузки обожженной извести

Свойства воздушной извести:

· – активность - процентное содержание оксидов

(СаО + MgО);

· – количество непогасившихся зерен (недожог и пе- режог)

· время гашения.

Согласно ГОСТ 9179-77 комовую известь в зависи- мости от содержания активных СаО + MgО и количества непогасившихся зерен подразделяют на три сорта:

· I сорт содержит активных оксидов не менее 90%,

непогасившихся зерен до 7%;

· II сорт — соответственно не менее 80 и до 11%;

· III сорт — не менее 70 и до 14%.

По скорости гашения комовая известь бывает:

· быстрогасящаяся — время гашения до 8 мин.;

· среднегасящаяся — время гашения до 25 мин.;

· медленно гасящаяся — время гашения более 25 мин.

212

Чем выше активность извести, тем быстрее она гасится и тем больше выход известкового теста.

Степень измельчения (тонкость помола) — одна из основных харак- теристик вяжущего. Тонкость помола извести характеризуется остатками на ситах № 02 и № 008, которые должны составлять соответственно 1,5 и 15% от массы просеиваемой пробы.

Прочность воздушной извести стандартом не нормируется, однако не учитывать ее нельзя. Молотая негашеная известь через 28 суток тверде- ния обеспечивает прочность 5 МПа, а пушонка и известковое тесто — 0,5- 1 МПа.

Применение – в качестве связующего при изготовлении известковых красок, простых и сложных штукатурных и кладочных растворов с добав- кой цемента, для получения силикатного кирпича, камней, блоков и сме- шанных цементов (известково-шлаковых, известково-пуццолановых), для кладки наземных сооружений и штукатурки.

При перевозке, хранении и применении воздушной извести необхо- димо выполнять правила техники безопасности, так как известь — доволь- но сильная щелочь: известковая пыль раздражающе действует на органы дыхания и влажную кожу.

Гипсовые вяжущие вещества – тонкоизмельченные продукты, по- лучаемые путем тепловой обработки природного гипсового камня, при- родного ангидрита, а также различных отходов химического производства, способные после затворения водой быстро схватываться, твердеть и пре- вращаться в камень на воздухе (4-30 минут). Способность к твердению им придает сернокислый кальций.

Водопотребность гипсовых вяжущих изменяется от 30-40 до 60-70% в зависимости от условий обжига и дисперсности. Большая разница между водопотребностью и количеством воды, необходимым на гидратацию по- лугидрата (менее 20%), является причиной значительной пористости гип- сового камня, доходящей до 50%. Пористость камня ниже, а прочность выше у вяжущего с меньшей водопотребностью.

Отличительными особенностями гипсовых вяжущих являются бы- строе схватывание, твердение, увеличение объема при твердении на возду- хе до 0,3% (это позволяет широко использовать гипс для отливки декора- тивно-художественных изделий сложной формы, а также применять его без заполнителей, не боясь растрескивания от усадки).

Недостатки гипсовых вяжущих – повышенная гигроскопичность, низкая водостойкость, значительные деформации под нагрузкой (ползу- честь) влажного гипсового камня, коррозия стальной арматуры в гипсовых изделиях. Для повышения водостойкости гипсовых вяжущих при изготов-

213

лении вводят полимерные и гидрофобизирующие добавки, проводят ин- тенсивное уплотнение смесей с пониженным водосодержанием.

Применение – при производстве гипсокартонных и гипсоволокни- стых листов, гипсобетонных перегородочных панелей и блоков, декора- тивных и звукопоглощающих изделий, для приготовления штукатурных растворов для внутренних частей зданий, работающих при относительной влажности воздуха не более 60%, а также в качестве добавки к другим вя- жущим (расширяющийся цемент, гипсоцементно-пуццолановое вяжущее).

Классификация гипсовых вяжущих

По тонкости помола, характеризуемой остатком на сите с отверстия- ми 0,2 мм массы пробы (%), взятой для просеивания, различают гипсовые вяжущие:

· грубого помола (группа I) — остаток не более 23%;

· среднего помола (группа II) — остаток не более 14%;

· тонкого помола (группа IIII) — остаток не более 2%.

По срокам схватывания различают три группы гипсовых вяжущих:

· быстротвердеющие (группа А) - начало схватывания не ранее чем через 2 мин, конец — не позднее чем через 15 мин.;

· нормально твердеющие (группа Б) - начало схватывания не ра- нее чем через 6 мин, конец — не позднее 30 мин.;

· медленно твердеющие (группа В) - с началом схватывания не ранее чем через 20 мин, конец схватывания для них не ограничен.

Для замедления схватывания гипсовое вяжущее затворяют водой с добавкой животного клея или органических клееподобных веществ, пони- жающих растворимость полугидрата.

Марочную прочность гипсовых вяжущих определяют после 2-х ча- сов твердения образцов на воздухе. Образцы (балочки размером 4х4х16 см, изготовленные из теста стандартной консистенции) испытывают на изгиб, а их половинки — на сжатие. Стандартом предусмотрены 12 марок гипсо- вых вяжущих – от Г-2 до Г-25. Цифры в обозначении марки показывают минимальный предел прочности при сжатии в МПа. Для каждой марки регламентируется минимальная прочность при изгибе в пределах соответ- ственно от 1,2 до 8 МПа. Строительный гипс соответствует гипсовым вя- жущим невысоких марок по прочности Г-2...Г-7, а высокопрочный — вы- соких марок от Г-10 Г-25. Маркировка гипсового вяжущего содержит ин- формацию о прочности, сроках схватывания и дисперсности.

В зависимости от вида сырья и принятой технологической схемы производства гипсовые вяжущие вещества делят на две группы:

· низкообжиговые (собственно гипсовые – строительный, формо- вочный и высокопрочный гипсы, изготовленные из природного гипсового камня)

214

· высокообжиговые (ангидритовые – ангидритовый цемент, из- готовленный на основе природного ангидрида или обожженного при высо- кой температуре природного гипсового камня).

К низкообжиговым относят:

· строительный;

· высокопрочный;

· формовочный гипсы; К высокообжиговым:

· ангидритовое вяжущее (ангидритовый цемент);

· высокообжиговый гипс (эстрихгипс).

Ангидритовый цемент изготавливают из природного гипса обжигом при температуре 600-700°С. Продукт обжига состоит преимущественно из нерастворимого ангидрита, не способного в обычных условиях схваты- ваться или твердеть. Для придания ему вяжущих свойств при помоле вво- дят минеральные активизаторы твердения. Можно получать ангидритовый цемент без обжига помолом природного ангидрита с теми же добавками. В качестве активизаторов применяют гашеную или негашеную известь (2- 5% массы ангидрита), обожженный доломит (3-8%), доменный шлак (10-15%). Высокообжиговый гипс получают обжигом природного гипса или ангид- рита при 800-1000°С. В отличие от низкообжиговых гипсовых ангидрито- вые вяжущие имеют большую водостойкость и медленнее схватываются и твердеют: начало схватывания наступает не ранее чем через 30 мин, конец

– не позднее чем через 12 ч. Марочную прочность контролируют в возрас- те 28 суток.

Применение – при устройстве бесшовных полов и подготовки под линолеум, для приготовления штукатурных и кладочных растворов раз- личных марок, для получения искусственного мрамора (отделочный ан- гидритовый цемент).

Из гипсовых вяжущих веществ основными являются:

· строительный;

· формовочный;

· ангидритовый гипсы.

Изделия на основе гипсовых вяжущих

Строительный гипс (устаревшее название – алебастр) получают при обжиге двухводного гипсового камня CaSO4 ·2H2O путем его термической обработки (происходит частичная дегидратация двуводного гипса и пре- вращение его в полуводный CaSO4 · 0,5 H2O) при температуре 170-200оС, проводимой в печах или варочных котлах, и последующего тонкого помо- ла. Строительный гипс относится к быстротвердеющим вяжущим - начало схватывания 4-6 минут, а конец – 30 минут. Строительный гипс выпуска- ется 3-х сортов: для I сорта тонкость помола должна быть не более 15%,

215

для II сорта – 20% и для III сорта – 30%. Предел прочности при сжатии со- ответственно 5,5 МПа, 4,5 МПа и 3,5 МПа.

Производство строительного гипса. Существует несколько техно- логических схем: помол сырья и последующая тепловая обработка; те- пловая обработка камня и помол после обработки; помол и обжиг со- вмещены в одном аппарате.

Рис.18 Гипсоварочный котел: 1 - топка; 2 - сферическое днище; 3 - жаровые трубы; 4 - стальной барабан;

Рис.18 Гипсоварочный котел: 1 - топка; 2 - сферическое днище; 3 - жаровые трубы; 4 - стальной барабан;

5 - дымовая труба; 6 - винтовой конвейер; 7- крышка; 8 - кольцевые каналы; 9 - шибер; 10 - мешалка

Тепловую обработку гипсового камня можно проводить в варочных котлах, сушильных барабанах и мельницах. Наиболее простым и распро- страненным способом производства строительного гипса является тепло- вая обработка тонкомолотого сырья в гипсоварочном котле периодическо- го действия, который представляет собой стальной барабан (вместимость 12...15м3), футерованный огнеупорным кирпичом. Внутри котла находятся жаровые трубы и мешалка для перемешивания гипса.

Измельченный в мельнице порошок загружают через загрузочный люк в варочный котел. Топочные газы подогревают днище и стенки котла, про- ходят в жаровые трубы и попадают в дымовую трубу (продолжительность варки 1...3ч.); при этом двуводный гипс обезвоживается и превращается в полуводный гипс. При температуре 180°С происходит дегидратация гип- сового камня:

Таким образом, строительный гипс состоит в основном из полу- водного гипса. После окончания обжига гипс через выгрузочное устрой- ство поступает в камеру томления и выдерживается в ней в течение

216

20...40 мин. для выравнивания состава (дегидратация неразложившегося природного гипса и переход в полугидрат).

Помол гипса после обжига производят в шаровой мельнице.

Производство гипсового вяжущего по совмещенной схеме помола и обжига происходит в мельницах. В мельницах гипсовый камень измельча- ется, мелкие частицы подхватываются потоком горячих дымовых газов, поступающих в мельницу. Частицы, находясь во взвешенном состоянии, обезвоживаются и превращаются в полуводный гипс. В мельницах обеспе- чивается непрерывность работы.

Основные свойства гипса:

· тонкость помола;

· водопотребностъ (нормальная густота);

· сроки схватывания;

· прочность.

Тонкость помола характеризуется остатком на сите № 02. Различают грубый, средний и тонкий помол вяжущего. Обозначают каждую группу индексами I, II и III:

· I – грубый помол, остаток на сите не более 23%

· II – средний помол, остаток на сите не более 14%

· III – тонкий помол, остаток на сите не более 2%.

Водопотребностъ гипса определяется количеством воды (в %), необ- ходимой для получения теста заданной подвижности.

Реологические свойства теста оценивают в соответствии с методами его укладки в дело. Диаметр расплыва теста стандартной консистенции на вискозиметре Суттарда (рис.19) должен быть равен (180 ±5) мм. Нормаль- ная густота гипсового теста требует 50...70% воды по массе вяжущего.

Строительный гипс является быстро схватывающимся и быстротвер- деющим вяжущим веществом. Сроки схватывания определяют на приборе Вика по глубине погружения иглы в гипсовое тесто нормальной густоты. Согласно ГОСТ 125—79 различают следующие группы гипса в зависимо- сти от сроков схватывания:

· А – быстросхватывающийся (начало схватывания не ранее 2

мин, окончание — не позднее 15 мин.);

· Б – нормально схватывающийся (начало схватывания не ранее

6 мин, окончание — не позднее 30 мин.);

· В – медленносхватывающийся (начало схватывания не ранее

20 мин., окончание не нормируется).

При схватывании и твердении гипс расширяется в объеме до 1%. Способность гипса расширяться позволяет применять его без заполнителей (в отличие от других вяжущих), не опасаясь растрескивания изделий от усадки.

217

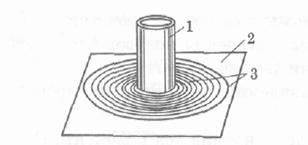

Рис. 19. Вискозиметр Суттарда:

1 - цилиндр; 2 - стеклянная пластинка; 3 - концентрические окружности

Быстрое схватывание затрудняет работу с гипсом. В случае необхо- димости к гипсу добавляют замедлители схватывания в количестве 0,1...0,55% по массе гипса (животный клей, столярный клей, сульфитно- спиртовая барда и т.д.), при добавлении которых начало схватывания за- медляется до 30 минут (прочность снижается до 10%).

В случае необходимости ускорения схватывания гипса к нему добав- ляют природный гипсовый камень или поваренную соль (1% гипса и 0,5% соли).

Прочность гипса характеризуется маркой (Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25), которую устанавливают по пределу прочности при сжатии образцов-балочек размером 40x40x160 мм, изготов- ленных из теста нормальной густоты и испытанных через 2 ч после затво- рения гипса водой. Балочки испытывают на изгиб до разрушения, а полу- ченные полубалочки испытывают на сжатие. Предел прочности при изгибе соответствующих марок меняется от 1,2 до 8,0 МПа.

Условное обозначение гипсового вяжущего характеризует его ос- новные свойства. Например, гипсовое вяжущее Г-5 БП: нормальнотвер- деющее (Б), среднего помола (П), прочность при сжатии не менее 5МПа.

Свойства строительного гипса:

· белый или светло-серый порошок;

· истинная плотность 2,6...2,75 г/см3;

· средняя плотность в рыхлом состоянии 800...1100 кг/м3, в уп- лотненном – 1250...1450 кг/м3;

· неводостойкий, поэтому прочность гипсовых изделий при ув- лажнении снижается на 40...60% (их следует применять в помещениях с относительной влажностью воздуха до 60%);

· гигроскопичный.

Применение – для изготовления перегородочных плит и панелей, вентиляционных коробов, гипсокартонных листов (сухая штукатурка), акустических плит, приготовления гипсовых и известково-гипсовых шту- катурных растворов, различных архитектурно-декоративных деталей ме- тодом отливки.

218

При транспортировании и хранении гипсовые вяжущие должны быть защищены от увлажнения и загрязнения.

Высокопрочный гипс – разновидность строительного. Отличается от строительного гипса способом тепловой обработки, которую проводят пу- тём содержания двуводного гипса в автоклаве под давлением пара 0,13 МПа при 124°С в течение 5 часов с последующей сушкой и измельчением в порошок. В результате образуются более крупные кристаллы, обуслов- ливающие высокие прочностные характеристики и меньшую водопотреб- ность. Нормальная густота 40-45%, прочность при сжатии не менее 25-30 МПа. Сроки схватывания сходны с таковыми у строительного гипса.

Применение – в металлургической промышленности для изготовле- ния форм, а также применяют для изготовления архитектурных деталей и строительных изделий повышенной прочности.

Формовочный гипс от строительного отличается более тонким помо- лом и более высокой прочностью (сроки схватывания формовочного гипса должно быть не менее 30 мин.).

Применение - для скульптурных и лепных работ, изготовления форм для керамической промышленности.

Ангидритовый гипс получают при обжиге двуводного гипсового камня при температуре 600-700°С и последующим помолом с добавлением извести и шлака и других активизаторов твердения. По пределу прочности на сжатие (МПа) выпускают четырех марок: 5, 10, 15, 20.

Применение – для кладки и оштукатуривания внутренних стен и из- готовления художественных изделий.

Более водостойкими гипсовыми вяжущими являются полимергипс и гипсоцементно-пуццолановые вяжущие.

Полимергипс в отличие от строительного гипса имеет высокую прочность на сжатие – 30 МПа и большую водостойкость; получают его при смешивании строительного гипса с фенольно-фурфурольной смолой (17-20 %).

Применение – в производстве облицовочных плиток, а также для от- делочных работ в помещениях с повышенной относительной влажностью воздуха.

Гипсоцементно-пуццолановые вяжущие получают на основе полу- водного гипса (40-60%), портландцемента (20-25%) и трепела (10-25%).

Магнезиальные вяжущие вещества

Магнезиальные вяжущие вещества – воздушные вяжущие в виде тонкомолотого порошка, содержащего оксид магния, благодаря которому порошок, затворенный водными растворами хлористого или сернокислого магния, приобретает свойства вяжущего. Он характеризуется высокой прочностью на сжатие – 300-600 кгс/см2.

219

Сырьем для их производства служат горные породы осадочного происхождения или искусственно приготовленные смеси, содержащие ми- нералы, которые обусловливают физико-химическую активность процесса твердения. Получают минеральные вяжущие вещества обжигом сырья - магнезита (MgCO3) или доломита (CaCO3 · MgCO3) не до спекания или до спекания при относительно низкой или высокой температуре (140-170ºС, 600-1480ºС) и последующим тонким помолом продукта обжига. Продукт обжига соответственно называется каустическим магнезитом или каусти- ческим доломитом. Магнезиальные вяжущие хорошо сцепляются с дре- весными, асбестовыми и другими волокнами и применяются для получе- ния теплоизоляционных материалов (фибролит), устройства теплых полов (ксилолит).

К магнезиальным вяжущим относятся каустический магнезит и кау- стический доломит (MgCO3·CaCO3). Каустический магнезит (MgO) (ГОСТ 1216-75) получают путем обжига магнезита при 700...800°С и последую- щего тонкого помола. При обжиге магнезит разлагается: МgСO3 =МgО + СО2 .

Углекислый газ удаляется из печи естественной или искусственной

тягой. Готовое вяжущее упаковывают в металлические барабаны.

Каустический доломит получают путем обжига при 650-750°С и по- следующего тонкого помола. При обжиге доломит разлагается: МgСО3 СаСO3 = МgО + СО2 + СаСО3.

Углекислый кальций при этом не разлагается, а остается в инертном виде как балласт, поэтому каустический доломит по качеству уступает каустическому магнезиту.

Свойства магнезиальных вяжущих веществ:

· их затворяют не водой, а водными растворами хлористого маг- ния MgCl2 · 6H2O или сернокислого магния;

· твердеют только при положительной температуре более +12°С и сравнительно быстро (начало схватывания не ранее 20 мин, окончание — не позднее 6 ч.);

· у каустического доломита сроки схватывания растянуты (нача-

ло схватывания через 3-10ч, окончание – через 8-20 ч.);

· хорошо сцепляются с органическими заполнителями (древес- ными опилками и стружками), придавая им повышенную стойкость против загнивания, возгорания и истирания;

· являются очень гигроскопичными, неводостойкими материа- лами, поэтому в настоящее время имеют ограниченное применение.

Применение: для изготовления ксилолита (магнезиально-опилочный материал для полов), фибролита (теплоизоляционный материал), штука- турных растворов, искусственного мрамора.

220

Жидкое стекло

Сырьем для производства жидкого стекла служат чистый кварцевый песок, кальцинированная сода Na2СO3 или сернокислый натрий Na2SO4, реже вторым компонентом является поташ K2СО3.

Подготовленную сырьевую смесь сплавляют в стекловаренных печах при температуре 1300-1400°С в течение 7-10 ч, затем стекломассу быстро охлаждают и она твердеет, распадается на куски (силикат-глыбы). Послед- ние растворяют до жидкого состояния паром (в автоклаве) высокого дав- ления 0,5-0,6 МПа при 150°С. Этот вязкий раствор и называют жидким стеклом (или натриевый силикат Na2O·nSiO2 или калиевый силикат Кa2O·nSiO2).

Качество жидкого стекла характеризуется показателями – модулем и плотностью. Модуль стекла – это отношение количества оксида кремния к оксиду металла. Чем больше модуль, тем выше качество стекла. Для строительных целей используют чаще натриевое стекло модулем 2,5...3,0, калиевое – модулем 3...4 применяют реже.

Свойства:

· плотность 1300...1500 кг/м3;

· твердение происходит только на воздухе вследствие высыха- ния и выделения аморфного кремнезема nSiO2. Процесс твердения можно ускорить, добавив катализатор – кремнефтористый натрий.

Применение: в строительстве – для получения силикатных огнеза- щитных красок, для защиты природных каменных материалов от выветри- вания, для уплотнения (силикатизации) грунтов, для получения кислото- упорного цемента и бетона.

Кислотоупорный цемент – продукт тонкого совместного измельче- ния кварцевого песка (92-96% массы смеси) и кремнефтористого натрия Nа2SiF6 (4-8%). Этот порошок цементом называют условно, так как вяжу- щими свойствами он не обладает. Затворяют его вяжущим материалом - жидким натриевым стеклом с модулем не ниже 2,65 и плотностью 1,38- 1,42 г/см3. В качестве кислотоупорного наполнителя вместо кварцевого песка можно использовать кварцит, диабаз, андезит.

Твердение кислотоупорного цемента происходит достаточно быстро в воздушно-сухих условиях при температуре воздуха не менее +10°С: на- чало схватывания наступает в зависимости от количества кремнефтористо- го натрия через 20-60 мин., конец – не позднее 6 ч. Растворы и бетоны, приготовленные на кислотоупорном цементе, обладают высокой стойко- стью к большинству минеральных и органических кислот, но теряют проч- ность в воде и разрушаются в едких щелочах. Предел прочности при сжа- тии стандартами не нормируется, но бетоны, изготовленные на этом це- менте, имеют прочность при сжатии до 60 МПа.

221

Применение – для изготовления стойких к действию кислот замазок, растворов и бетонов, для футеровки химической аппаратуры, возведения башен, резервуаров и других сооружений химической промышленности.

Внимание! При работе с цементом, содержащим ядовитое вещество – кремнефтористый натрий, необходимо строго соблюдать правила техники безопасности, не допуская попадания порошка в дыхательные пути и на слизистые оболочки.

2020-04-12

2020-04-12 2792

2792