Контрольные процессы являются неотъемлемой частью производства. Контроль – это проверка соответствия продукции или процесса, от которого зависит качество продукции, установленным стандартам или техническим требованиям. В машиностроении он представляет собой совокупность контрольных операций, выполняемых на всех стадиях производства: от контроля качества поступающих на предприятие материалов, полуфабрикатов, комплектующих приборов и изделий до выпуска готовой продукции. Любой контроль основан на измерении. Важнейшими требованиями, предъявляемыми к техническим измерениям, являются: единство и точность измерений.

Единство – такое состояние измерений, при котором их результаты выражены в узаконенных единицах и погрешности измерений известны с заданной вероятностью. Единство измерений в машиностроении обеспечивает взаимозаменяемость изделий, например деталей, изготовляемых по одному чертежу.

Точность – это качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.

В машиностроении контролируется:

– соответствие геометрических размеров, формы и чистоты обработки поверхности требуемым нормативам, например, чертежу детали;

– технологические признаки качества, например, отсутствие недопустимых дефектов (раковин, трещин и т. п);

– соответствие физико-механических свойств и структуры материалов.

Последовательно рассмотрим процессы контроля, классифицируя их по двум признакам: по степени автоматизации и по методу исполнения. По степени автоматизации контроль может быть ручным и автоматическим.

Ручной контроль – это контроль изделия или процесса его изготовления, при котором управление процессом осуществляется с участием человека. Контроль осуществляется путем оценки каждого в отдельности параметра контролируемого объекта, например, отклонения от заданных конструктором размеров. Ручной контроль производят ручными инструментами или приборами. Подробно процессы ручного контроля рассматриваются на учебной практике.

Автоматический контроль – это контроль изделия или процесса его изготовления, при котором управление процессом осуществляется без непосредственного участия человека. Контроль может осуществляться путем оценки каждого в отдельности элемента контролируемого объекта (элементный контроль) или одновременной оценки комплекса элементов, определяющих его качество (комплексный контроль). Автоматический контроль производят системами автоматического контроля (САК).

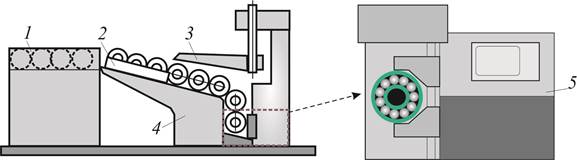

Система автоматического контроля – это комплекс устройств, осуществляющих автоматический контроль одной или нескольких измеряемых величин. В качестве примера на рисунке 19.1 приведен процесс автоматического контроля подшипников. Контролируемые детали помещают в бункер (1), который производит их первичную ориентацию. Ориентированные в пространстве детали по лотку попадают в магазин – накопитель (2), откуда через определенные промежутки времени выдаются механизмом поштучной выдачи (3) на транспортирующее устройство автомата (4), а затем на его измерительное устройство (5).

Рисунок 19.1 – Процесс автоматического контроля размеров подшипников: 1 – бункер, 2 – накопитель, 3 – механизм поштучной выдачи, 4 – транспортирующее устройство, 5 – измерительное устройство

По методу исполнения контрольные процессы в машиностроении делят на процессы неразрушающего и разрушающего контроля.

Неразрушающие процессы контроля – это обобщающее название методов контроля материалов (изделий), используемых для обнаружения нарушения сплошности или однородности макроструктуры, отклонений химического состава и других целей, не требующих разрушения образцов материала или изделия в целом. Классификация неразрушающих процессов контроля представлена на рисунке 19.2.

Рисунок 19.2 – Неразрушающие процессы контроля

Последовательно рассмотрим некоторые из этих процессов.

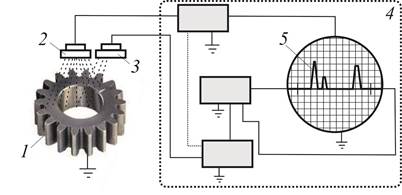

Акустические процессы основаны на регистрации колебаний ультразвуковых импульсов, возбуждаемых в контролируемом объекте. Их применяют для обнаружения поверхностных и внутренних дефектов в деталях и изделиях, изготовленных из различных материалов. На рисунке 19.3 показан пример акустического контроля зубчатого колеса.

Рисунок 19.3 – Схема акустического процесса: 1 – контролируемая деталь, 2 – приемный щуп, 3 – излучатель, 4 – измерительное устройство, 5 – колебания импульсов

Через излучатель (3) на контролируемый объект (1) подаются ультразвуковые импульсы, которые в отраженном виде через приемный щуп (2) попадают в измерительной устройство. На экране устройства (4) контролер наблюдает колебания импульсов, отраженных от объекта и по их колебаниям определяет наличие дефектов. https://youtu.be/qGSmXcn5Amg

Капиллярные методы основаны на капиллярном проникновении капель индикаторных жидкостей в полости поверхностных дефектов. При контроле этими методами на очищенную поверхность детали наносят проникающую жидкость, которая заполняет полости поверхностных дефектов. Затем жидкость удаляют, а оставшуюся в полостях дефектов часть обнаруживают с помощью проявителя, который образует индикаторный рисунок. https://youtu.be/1KBaP8sZa4o

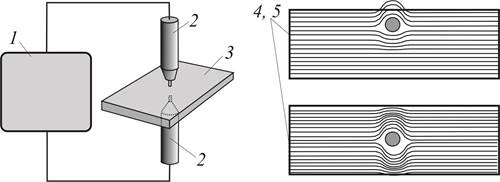

Магнитные методы контроля основаны на регистрации магнитных полей, возникающих над дефектами, или на определении магнитных свойств контролируемых изделий. Эти методы позволяют обнаружить дефекты типа несплошности материала (трещины, раковины) (рисунок 19.4).

Рисунок 19.4 – Процесс магнитной дефектоскопии: 1 – магнитный дефектоскоп; 2 – щупы, 3 – контролируемая деталь; 4,5 – магнитные поля дефектов

Оптические методы контроля основаны на взаимодействии светового излучения с контролируемым объектом. Оптические методы широко применяют из-за большого разнообразия способов получения первичной информации о наличии наружных дефектов независимо от материала контролируемого изделия. Основными дефектами, обнаруживаемыми данным методом, являются нарушения сплошности, расслоения, поры, трещины, включения инородных тел, внутренние напряжения, изменения структуры материалов и их физико- химических свойств, отклонения от заданной геометрической формы.

Тепловые методыоснованы на регистрации изменений тепловых или температурных полей. Они применимы к любым материалам.

Методы контроля течеисканием основаны на регистрации индикаторных жидкостей и газов, проникающих в сквозные дефекты. Их применяют для контроля герметичности работающих под давлением сварных сосудов, баллонов, трубопроводов, топливной и гидроаппаратуры, масляных систем силовых установок и т.п.

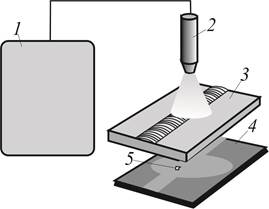

Радиационные методы контроля основаны на регистрации и анализе проникающего ионизирующего излучения (рисунок 19.5). Используется рентгеновское, гамма-излучение и т.д. Проходя через толщу изделия, проникающие излучения по-разному ослабляются в дефектном и бездефектном сечениях и несут информацию о внутреннем строении вещества и наличии дефектов внутри изделия. Эти методы используются для контроля сварных и паяных швов, отливок, проката и т.п.

Рисунок 19.5 – Типовая схема дефектоскопии излучением: 1 – рентгеноскоп, 2 – источник излучения, 3 – деталь, 4 – плоскость проекции результатов просвечивания, 5 – дефект

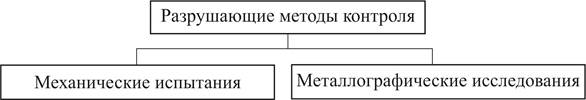

Разрушающий контроль связан с разрушением контролируемой части изделия. Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение.

Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого объекта. Общая классификация методов разрушающего контроля показана на рисунке 19.6.

Рисунок 19.6 – Общая классификация методов разрушающего контроля

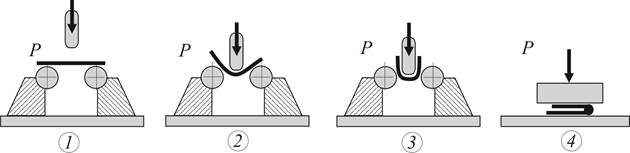

Механические испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации. Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия. На рисунке 19.7 показаны этапы испытаний на изгиб на испытательном стенде.

Рисунок 189.7 – Этапы испытания на изгиб

Испытания на растяжение https://youtu.be/gr4nx3F8eng

Скручивание https://youtu.be/lirNjRvKius

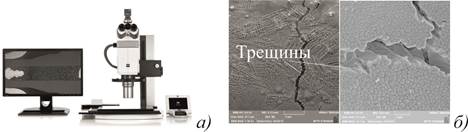

Металлографические исследования проводят для установления структуры металла, выявляют наличие и характер дефектов. По виду излома устанавливают характер разрушения образцов, изучают макро- и микроструктуру. Макроструктурный анализ определяет расположение видимых дефектов и их характер. Его проводят невооруженным глазом или под лупой с 20-ти кратным увеличением. Микроструктурный анализ проводится с увеличением в 50 – 2000 раз с помощью специальных микроскопов (рисунок 19.8). http://tescan.ru/gallery/solid/58/

Рисунок 19.8 – Микроструктурный анализ причин разрушения материала: микроскоп (а); видимые трещины, приведшие к разрушению (б)

Контрольные вопросы к лекции 17:

1. Охарактеризуйте цель контрольных процессов в машиностроении. Какие требования предъявляют к техническим измерениям

2. Классифицируйте методы контроля по степени автоматизации. Приведите примеры.

3. Классифицируйте неразрушающие методы контроля.

4. Опишите процедуру капиллярного контроля. Для чего предназначен капиллярный контроль.

5. Опишите процесс акустического контроля. Для чего предназначен акустический контроль.

6. Опишите процесс радиационного контроля. Для чего предназначен радиационный контроль.

7. Дайте классификацию разрушающих методов контроля в машиностроении.

8. С какой целью проводят механические испытания. Что относят к механическим испытаниям.

2020-04-12

2020-04-12 519

519