РАБОТА № 2. МИКРОСКОПИЧЕСКИЙ МЕТОД ИССЛЕДОВАНИЯ СТРУКТУРЫ МАТЕРИАЛОВ

Введение

Наравне с макроскопическим анализом в материаловедении при исследовании структуры материалов используется и микроскопический анализ.

Микроскопический анализ – это метод исследования невидимой невооружённым взглядом структуры материалов при больших увеличениях (от 50 до 2000 раз) с помощью микроскопа (оптического или электронного).

Объектами работы служат микрошлифы (не-)металлических материалов.

Задачей проведения работы является ознакомление с характерными видами микроструктур металлических материалов и их описание.

Основные теоретические сведения

Микроскопический анализ (по-другому, микроанализ) применяется для выявления микроструктуры, в частности в металлических материалах. Микроструктура металлических материалов – это строение металлов и сплавов, выявленное с помощью микроскопа на специально подготовленных образцах – микрошлифах.

Принцип действия микроскопов, используемых в микроскопических исследованиях, отличается от медицинских или биологических микроскопов. Если в последних для выявления строения образца используются лучи, которые проходят через исследуемый образец, то при исследовании металлов (сплавов) используются световые лучи, которые отражаются от поверхности образцов (т.к. металлы и сплавы – это тела непрозрачные).

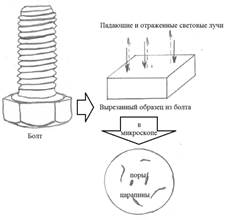

Необходимость использования именно микрошлифов объясняется следующим. Если взять, например, металлическую деталь, вырезать из неё отдельный образец и поставить его на предметный столик микроскопа, то при отражении световых лучей от образца можно будет увидеть только светлое пятно, включения, поры и др. поверхностные дефекты (рис. 1). Однако внутреннего строения увидеть будет нельзя.

Рис. 1. Наблюдаемая картина в микроскопе при использовании неподготовленного образца из болта.

Для изготовления микрошлифа требуется провести следующие операции:

1) вырезать образец из металлического материала;

2) подготовить плоскую рабочую поверхность образца: вначале путём шлифования добиться плоской поверхности, затем путём полирования удалить с плоской поверхности мелкие дефекты поверхности, риски и др, т.е. добиться зеркально чистой плоской поверхности.

Однако, если такой подготовленный образец поставить на предметный столик микроскопа, то при отражении световых лучей от образца можно будет увидеть снова только светлое пятно (правда, уже без поверхностных дефектов). Поэтому важной заключительной операцией подготовки микрошлифа является третья операция:

3) химическое травление (различными химическими реактивами, которые подбираются в зависимости от типа материала) плоской поверхности, которое позволяет получить на поверхности особый рельеф, обусловленный особенностями внутреннего строения данного металлического материала.

Если образец с подготовленной протравленной поверхностью поставить на предметный столик микроскопа, то при отражении световых лучей от образца благодаря особому рельефу поверхности, можно будет увидеть контрастную (т.к. протравленная поверхность является уже не блестящей и хуже отражает свет) картину, которая и показывает структуру материала (рис. 2).

Рис. 2. Наблюдаемая картина в микроскопе при использовании протравленного микрошлифа: видна микроструктура материала.

Для того, чтобы понять почему поверхность микрошлифа протравливается при травлении, почему травление на поверхности происходит по-разному, и для того, чтобы понять, что можно увидеть в микроскоп, нужно выяснить, особенности внутренней структуры металлов и сплавов.

Для начала дадим определение термину сплав. Сплав – это сложное вещество, состоящее из двух или нескольких простых веществ (металлов или металлов с неметаллами) и получаемое путем сплавления этих простых веществ.

Ранее говорилось, что металлы (сплавы) являются телами кристаллическими – или монокристаллическими, т.е. состоящими из одного зерна, или поликристаллическими, т.е. состоящими из множества зерен.

Монокристаллический металл (сплав) состоит из одного зерна, имеющего определенный химический состав, строение и свойства.

Поликристаллический металл состоит из совокупности однотипных зерен, имеющих одинаковый химический состав, строение и свойства, разделенных между собой границами. Такая совокупность зерен одинакового химического состава считается одной фазой (фаза – однородная часть гетерогенной системы, имеющая собственный химический состав, строение, свойства и отделённая от других частей системы поверхностью раздела). Т.е. металлы являются однофазными.

Поликристаллические сплавы могут быть как однофазными (гомогенными), т.е. состоящими из совокупности зерен одного химического состава (строения и свойств), так и многофазными (гетерогенными), т.е. состоящими из совокупностей зерен разного химического состава (строения и свойств).

Разновидность фаз определяет фазовый состав металла (сплава).

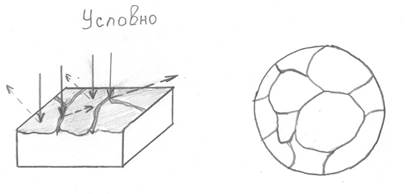

Помимо вышесказанного следует учесть, что границы между зёрнами имеют химический состав отличный от химического состава зерна, т.к. у них совершенно разные физические природы. Дело в том, что граница между зернами представляет собой стык кристаллических решеток (рис. 3); в процессе получения поликристаллического тела при кристаллизации происходит обогащение примесями границ зерен и изменение их химического состава.

Рис. 3. Схема строения границы между зернами.

Процесс травления связан с химическим взаимодействием между травителем и поверхностью металла (сплава). На поверхности при травлении протекают химические реакции. Результат этих химических реакций взаимосвязан с химическим составом фаз и границ зерен. А результатом реакций является получаемый рельеф поверхности микрошлифа.

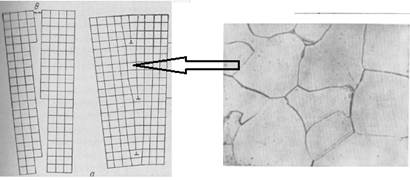

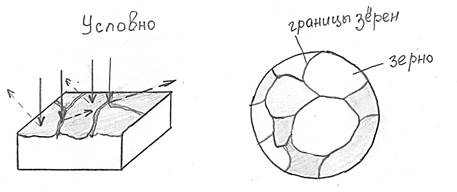

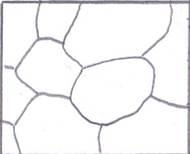

При травлении поликристаллического однофазного металла (или сплава) химические реакции между травителем и границами зерен и между травителем и фазой протекают по-разному в силу отличия их химического состава между собой. Соответственно границы зерен и зерна одной фазы будут давать разный рельеф поверхности. При отражении света от поверхности в микроскопе будут видны (рис. 3) границы зерен (в виде темной сетки) и сами зерна. Причем контрастность зерен, видимая в микроскоп, будет различна (некоторые светлые, другие чуть темнее и т.д.), но не резкая. Это объясняется тем, что степень воздействия травителя на зерна различна, т.к. зерна в поликристаллическом теле ориентированы по-разному.

Рис. 3. Видимая микроструктура поликристаллического однофазного металла; видны границы зерен, зерна с нерезкой контрастностью.

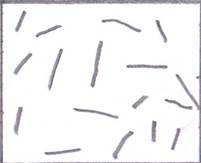

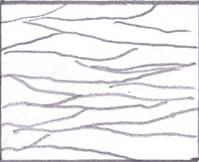

По видимой микроструктуре можно также выявить размеры зерен фазы в поликристаллическом однофазном металле (или сплаве), т.е. сказать крупнозернистая или мелкозернистая структура, а также выявить форму зерен фазы. Форма зерен фаз бывает различной: равноосная, пластинчатая, игольчатая, волокнистая (рис. 4).

|

|

| схематическое изображение равноосных зерен | схематическое изображение пластинчатых зерен |

|

|

| схематическое изображение игольчатых зерен | схематическое изображение волокнистых зерен |

Рис. 4. Формы зерен в однофазных поликристаллических металлах (сплавах).

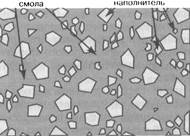

При травлении поликристаллического многофазного сплава химические реакции между травителем и границами зерен и между травителем и разными фазами протекают также по-разному в силу отличия их химического состава между собой. Соответственно границы зерен и зерна разных фаз будут давать разный рельеф поверхности. При отражении света от поверхности в микроскопе будут видны границы зерен и зерна разных типов фаз. Причем зерна разных фаз имеют резкий контраст по цвету (например, одна фаза тёмная, а другая светлая). Форма и размеры зерен фаз также могут быть различны. На рис. 5 можно увидеть некоторые типичные микроструктуры поликристаллических многофазных сплавов.

|

|

|

выделение вторичной фазы  по границам фазы α в виде сетки по границам фазы α в виде сетки

| выделение вторичной фазы  внутри зерен фазы α в виде мелкодисперсных частиц внутри зерен фазы α в виде мелкодисперсных частиц

| пример зернистой эвтектики*: видна базовая фаза (светлое поле) и вторая фаза (темные мелкие зерна) |

|

|

|

| пример пластинчатой эвтектики*: видна базовая фаза (светлые пластинчатые зерна) и вторая фаза (темные пластинчатые зерна) | выделение промежуточной фазы (в виде многоугольников с резко очерченными огранными формами) | дисперснонаполненный композит: матрица (темное поле) и наполнитель (дисперсные частицы) |

Рис. 5. Схематические изображения некоторых типичных микроструктур поликристаллических многофазных сплавов

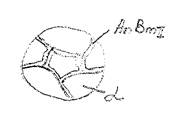

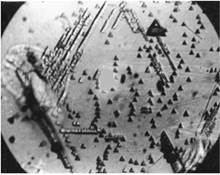

При травлении монокристаллического металла (сплава) химическая реакция протекает между травителем и областями выхода скопления дислокаций (особых линейных дефектов к кристаллите) и примесей на этих скоплениях на поверхности микрошлифа. Соответственно эти области будут давать особый рельеф поверхности. При отражении света от поверхности в микроскопе будут видны специальные фигуры травления (рис. 6).

Рис. 6. Микроструктура монокристалла магнетита.

Таким образом, микроанализ позволяет наблюдать микроструктуру металла (сплава), выявить является ли металл (сплав) моно- или поликристаллическим, однофазным или многофазным (если сплав многофазный, то указать фазовый состав), выявить форму и размеры зерен фаз. Также с помощью микроанализа можно указать структурный состав. На микроструктуре участки, одинаково выглядящие, называются структурными составляющими (у них единообразная форма, размеры и взаимное расположение зерен). Структурные составляющие могут состоять из зерен одной фазы или из зерен нескольких фаз. Наконец, зная свойства фаз, при накоплении исследовательского опыта по микроструктуре можно качественно судить о свойствах металла (сплава).

2020-04-20

2020-04-20 621

621