Лекция 2.

Основы выбора типа транспортирующих машин.

Основными критериями для выбора типа транспортирующей машины являются технико-экономическая эффективность ее использования, обеспечение надежности ее работы в заданных условиях, удовлетворение комплексу технических требований, охраны труда и техники безопасности.

Технические факторы выбора транспортирующей машины:

- характеристика перемещаемого груза;

- заданная производительность;

- направление, длина и конфигурация трассы транспортирования;

- способы загрузки и разгрузки;

- характеристика производственных процессов, сочетаемых с процессом транспортирования; производственные и климатические условия.

Далеко не последнее место в выборе типа машины играет экономический фактор. Экономически оптимальной считается машина, которая дает наибольший годовой экономический эффект по сравнению с другими вариантами.

Важнейшими условиями выбор машины являются обеспечение надежности ее работы в заданных условиях и удовлетворение требованиям охраны труда и техники безопасности.

Оптимальной следует считать такую машину, которая удовлетворяет всем заданным техническим требованиям производства и техники безопасности, надежна в работе. обеспечивает высокую степень механизации и наиболее благоприятные условия труда. дает высокую экономическую эффективность.

Гидротранспорт

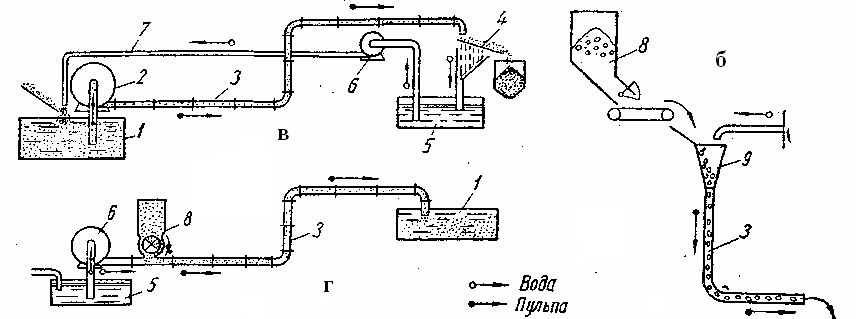

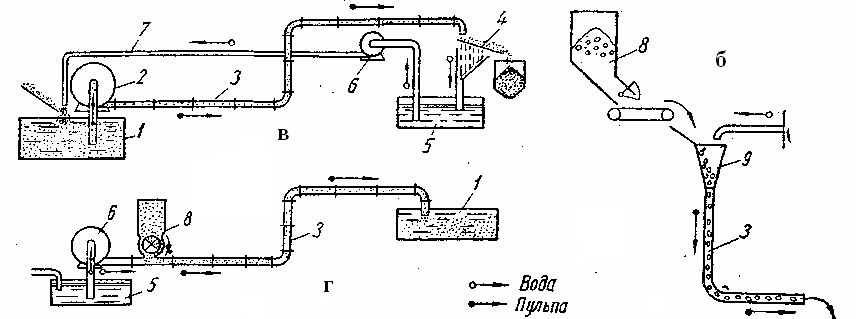

Установка гидравлического транспорта классифицируется по следующим признакам:

по роду используемой энергии - «безнапорные» (самотечные), в которых транспортирование груза осуществляется под действием сил тяжести по открытому жёлобу, установленному под углом к горизонту (рис. 1, а), «напорные» (с естественным - рис. 1, б или искусственным напором рис. 1, в, г, д, е), когда груз (пульпа) движется по трубопроводу под давлением;

по способу создания искусственного напора:

- с помощью насоса (рис. 1, в);

- с помощью насоса и питателя (рис. 1, г);

- с гидроэлеватором (рис. 1, д), в котором вакуум в загрузочной воронке и напор в трубопроводе создаёт струя воды;

- с эрлифтом (рис. 1, е), в котором подъём груза на высоту H происходит в результате того, что в левую часть подают сжатый воздух и груз поднимается из-за разности веса аэрированной и загружаемой пульпы.

по величине напора - низконапорные (до 30...70 м. вод. ст.), среднего напора (70-160 м. вод. ст.), высоконапорные (до 400 м. вод. ст.);

по времени работы на одном месте - стационарные и передвижные.

Безнапорная (самотёчная) система (рис. 1, а) проста по конструкции. Груз мелкой фракции поступает в открытый желоб из бункера и смешивается в желобе с водой, образуя пульпу, которая течет по желобу, имеющему уклон 0,02...0,06. В местах поворота трассы для устранения заторов и сообщения частицам груза дополнительной энергии устанавливаются дополнительные сопла, через которые подаётся вода. А в местах разветвления трассы для регулирования поступления груза в различные приёмники устанавливаются шиберы.

В гидротранспортной системе с естественным напором (рис. 1, б) насыпной груз из бункера с помощью питателя подаётся в приемную часть трубопровода, который уносится потоком быстродвижущейся воды в направлении транспортирования.

Рис. 1. Схемы гидротранспортных установок:

1 - резервуар для пульпы; 2 - пульпонасос; 3 - пульпопровод; 4 - грохот для водоотделения; 5 - резервуар для воды; 6 - насос для воды; 7 - водопровод; 8 - бункер с питателем; 9 - смесительная воронка.

В гидротранспортных системах, в которых напор создается насосом, может быть два варианта, когда насос подает готовую пульпу в направлении транспортирования (рис. 1, в) или же насос подает чистую воду, создавая необходимый напор, а насыпной груз подается питателем в трубопровод в удобном для этого месте (рис. 1, г).

Преимущество установки по схеме рис. 1, в состоит в отсутствии довольно сложного питающего устройства, по схеме рис. 1, г - в упрощении основного механического агрегата - водяного насоса, работающего в этом случае по чистой воде, а, главное, в уменьшении его износа и повреждений твердыми частицами груза.

В конечном пункте установки пульпа может выбрасываться из трубопровода непосредственно в приемный резервуар (как показано на схеме рис. 1, г), или приниматься на водоотделяющий грохот 4. При необходимости осветленная вода из приемного резервуара может отдельным насосом перекачиваться в резервуар для пульпы и снова поступать в трубопровод, совершая замкнутый цикл.

Пневматический транспорт.

Пневматический транспорт осуществляется при помощи движущегося в трубопроводе воздуха, который увлекает перемещаемый сыпучий материал. Перемещаемый материал вводится в трубопровод через загрузочные устройства, захватывается струей движущегося воздуха и транспортируется к месту разгрузки.

В зависимости от концентрации перемещаемого материала в смеси его с воздухом различают пневматический транспорт в разреженной фазе (малая концентрация материала в смеси с воздухом) и пневматический транспорт в плотной фазе (высокая концентрация материала в смеси).

Пневматический транспорт в разреженной фазе осуществляется при таких скоростях воздуха, при которых частицы материала увлекаются вместе с воздухом. В зависимости от размеров частиц и плотности перемещаемого материала применяются скорости воздуха от 8 до 35 м/сек. Концентрация материалов в смеси с воздухом составляет от 1 до 35 кг материала на 1 кг воздуха (обычно 10-25 кг/кг).

На рис. 1 показана схема всасывающей пневматической установки. В трубопроводе 2 создается разрежение и воздух всасывается в него вместе с перемещаемым материалом. Всасывание происходит через приемное сопло 1; далее смесь воздуха с материалом по трубопроводу 2 поступает в разгружатель 5, в котором воздух отделяется от материала, поступающего затем в приемный бункер 6. Разгружатели выполняются в виде циклонов. Из разгружателя воздух поступает в фильтр 4, где от воздуха отделяются частицы материала, неуловленные в разгружателе. Из фильтра воздух отсасывается вакуум-насосом 5, который и создает необходимое разрежение в системе.

Рисунок 2 - Схема всасывающей пневматической установки: 1 - приемное сопло; 2 - трубопровод, 3 - разгружатель; 4 - фильтр; 5 - вакуум-насос; 6 - приемный бункер.

Всасывающие пневматические установки применяются для перемещений материала на расстояние до 100 м из разных мест к одной точке разгрузки. Установки применимы при разрежениях не более 0,5-0,6 ат.

Рисунок 3 - Схема нагнетательной пневматической установки:

1 - компрессор; 2 - трубопроводы; 3 - питатель; 4 - разгружатели; 5 -фильтры; 6 - приемный бункер.

Для перемещения материала на большие расстояния (до 300 м) из одного места по различным направлениям применяют нагнетательные пневматические установки (рис. 2). Компрессор 1 нагнетает воздух в трубопровод 2, в который через специальный питатель 3 подается перемещаемый материал. Смесь воздуха с материалом по трубопроводу 2 поступает в разгружатель 4, где происходит отделение материала, после чего воздух через фильтр 5 отводится в атмосферу. Избыточное давление воздуха в нагнетательных установках достигает 3 - 4 атм.

Для перемещения материала на большие расстояния из разных мест к одной точке применяют смешанные пневматические установки (рис. 3). Материал засасывается вместе с воздухом через сопло 1 и по трубопроводу 2 поступает в разгружатель 3. Воздух из разгружателя 3 через фильтр 4 всасывается компрессором 5 и нагнетается в трубопровод 6, куда подается материал из разгружателя 3. Далее смесь воздуха с материалом поступает в разгружатель 7, откуда воздух направляется в фильтр 8. Преимущества пневматического транспорта заключаются в простоте, надежности, полной герметичности и компактности установок. Основными их недостатками являются повышенный расход энергии по сравнению с расходом для механического транспорта, а также износ трубопроводов при перемещении истирающих материалов.

Рисунок 4 - Схема смешанной пневматической установки: 1 - приемное сопло; 2 - всасывающий трубопровод; 3, 7 - разгружатели; 4, 8 - фильтры; 5 - компрессор; 6 - нагнетательный трубопровод.

Пневматический транспорт применяется при перемещении сухих порошкообразных и мелкозернистых материалов. Для перемещения влажных, липких и крупнокусковых материалов пневматический транспорт непригоден.

Пневматический транспорт в плотной фазе осуществляется в так называемых пневматических подъемниках при малых скоростях воздуха (менее 10 м/сек) и высоких концентрациях перемешиваемого материала в смеси с воздухом (120 - 250 кг/кг).

На рис. 4 показана схема пневматического подъемника непрерывного действия. Питатель 1 непрерывно подает материал в загрузочную камеру 2, в нижней части которой расположена пористая перегородка 3. Сжатый воздух (избыточное давление 0,5 - 1,5 ат) подается под пористую перегородку. В загрузочной камере материал увлекается воздухом и поступает вместе с ним в транспортный трубопровод 4, по которому передается в разгружатель 5. Пневматические подъемники применяются для перемещения материала на высоту до 25 м (одновременно возможно перемещение материала в горизонтальном направлении). Их основным преимуществом является низкий расход энергии по сравнению с расходом не только для описанных выше пневматических установок, но и для механического транспорта. Для перемещения материалов в вертикальном направлении перспективно применение пневматических подъемников вместо элеваторов.

Рисунок 5- Пневматический подъемник непрерывного действия:

1 - питатель; 2 - загрузочная камера; 3 - пористая перегородка; 4 - транспортный трубопровод; 5 - разгружатель.

2020-05-12

2020-05-12 306

306