В настоящее время для питания энергетических комплексов морских буровых платформ широко используются турбогенераторные установки, которые имеют особенности в структуре и принципах работы системы автоматики.

В состав основного оборудования турбогенераторной установки на базе ГТУ входят:

- газовая турбина;

- воздухозаборный коллектор компрессора;

- выхлопной коллектор турбины;

- главный редуктор планетарного типа;

- щит управления турбины / генератора;

- пусковая система;

- топливная система;

- система смазки;

- монтажная рама с поддоном для сбора утечек;

- электрическая разводка на монтажной раме;

- автоматическая система управления.

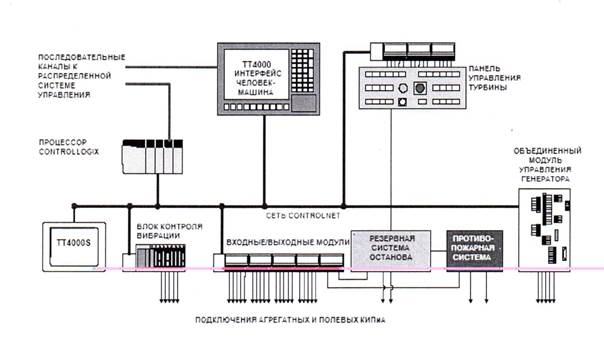

Основой САУ является система, архитектура которой изображена на рисунке 8.

Рисунок 8 - Архитектура САУ турбогенераторного агрегата

В САУ входят следующие блоки и элементы:

- Управляющий процессор, являющийся главным управляющим устройством системы;

- Входные/выходные модули, которые обеспечивают интерфейс (соединение) между контрольно – измерительной аппаратурой и процессором;

- Блок контроля вибрации для контроля вибрации турбины и приводного оборудования;

- Модуль управления генератором, который предназначен для управления производством электроэнергии и защиты, включая синхронизацию и регулирование напряжения;

- Система независимой резервной защиты, выполняющая безопасное отключение агрегата в случае отказа главной системы управления;

- Интерфейс оператора ТТ4000 «человек - машина»;

- Независимая противопожарная система.

Сеть АСУ позволяет осуществлять передачу информации на удаленные сети при помощи выделенного канала или доступ к сети Интернет.

Для питания системы управления используется постоянный ток напряжением 24 В. Также для отдельных элементов, таких, как привод топливного клапана и резервных насосов используется напряжение 120 В постоянного тока. Для питания некоторых блоков системы дополнительно применяется постоянный ток напряжением 5 В. Для получения постоянного тока используются инверторы и аккумуляторы.

Варианты конфигурации системы управления:

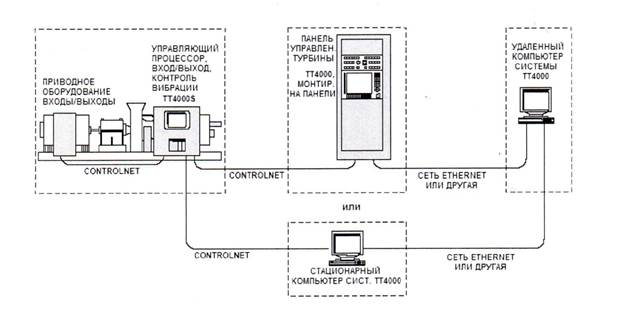

Система управления на опорной раме агрегата:

Для эксплуатации в зонах невысокой взрывоопасности турбогенераторные установки снабжаются системой управления на опорной раме установки. Все аппаратные средства системы монтируются на опорной раме на одной или нескольких панелях типа NEMA 4. Как правило, управляющая аппаратура газотурбинной установки устанавливается на раме ГТУ, а управляющая аппаратура приводного оборудования – на раме этого оборудования. Все компоненты системы такого варианта устанавливаются в обычных панелях, не имеющих защиты от взрыва.

Для управления основными процессами непосредственно на ГТУ устанавливается интерфейс оператора системы отображения TT4000S, которая обычно используется для пуско-наладочных работ и технического обслуживания агрегата.

Расширенный интерфейс оператора предусматривается вне опорной рамы установки в защищенных от взрыва зонах. При этом, возможны варианты исполнения такого интерфейса в виде односекционного шкафа с аппаратурой контроля и отображения информации ТТ4000 и панелью управления турбины, либо в виде стационарного компьютера с конфигурацией ТТ4000.

Преимуществом такого исполнения является меньшее количество соединительных кабелей. Стандартная конфигурация системы управления на опорной раме представлена на рисунке 9.

Рисунок 9 - Стандартная конфигурация системы управления на опорной раме

Рисунок 9 - Стандартная конфигурация системы управления на опорной раме

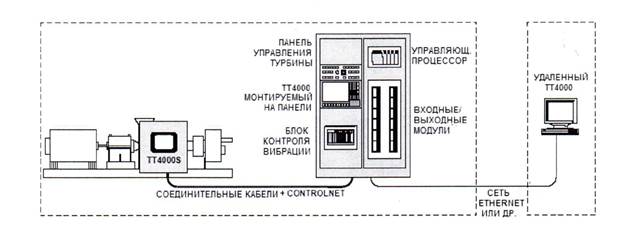

Система управления вне опорной рамы:

Данный вид системы устанавливается во всех разрешенных для эксплуатации взрывоопасных зонах. Основные компоненты системы в этом случае монтируются в специальном двухсекционном шкафу, устанавливаемом в защищенных от взрыва зонах. Конфигурация такой системы показана на рисунке 10.

Рисунок 10 - Стандартная конфигурация системы управления вне опорной рамы

Рисунок 10 - Стандартная конфигурация системы управления вне опорной рамы

Резервная система остановки турбогенераторного агрегата:

Базовая система управления оснащена независимой резервной системой, которая проводит аварийный останов ГТУ и цикл прокачки масла при останове, в случае отказа главного управляющего процессора. К сигналам, контролируемым данной системой относятся сигнал о превышении частоты вращения турбины, сигналы от ручных выключателей в шкафу управления турбины и на блоке управления, смонтированном на опорной раме, сигнал от сторожевой схемы отказа процессора и реле системы обнаружения пожара. В случае отказа процессора все дискретные выходы автоматически отключаются, при этом, инициируется аварийный останов ГТУ, прокачка масла и изоляция приводного оборудования путем перевода запорных клапанов или автоматов защиты в безопасное положение.

После активации системы останова работа может быть возобновлена только вручную предохранительным переключателем на лицевой панели шкафа управления, после того как все неисправности будут устранены. Эта операция инициирует подачу электропитания на главное управляющее реле и таймеры в нормальное положение.

Панель управления, которая устанавливается только в шкафу управления, вне опорной рамы, предусматривает управление пуском и остановом турбины, частотой вращения ротора и другие основные функции. Панель выдает минимальное количество рекомендательных сигналов, необходимых для приведения турбины в действие в случае неисправности дисплея системы отображения информации.

Типовая панель включает в себя следующие переключатели:

- Селективный выключатель с фиксаторами положения местного и дистанционного режима управления;

- Пуск;

- Нормальный останов (с нормальным охлаждением без нагрузки);

- Аварийный останов (без охлаждения);

- Звуковой сигнал аварийной ситуации;

- Подтверждение (аварийные сигналы и сигналы останова);

- Проверка ламп индикации;

- Резервный сброс (переключатель с фиксатором положений);

- Сброс (аварийные сигналы и сигналы останова);

- Регулирование частоты вращения ротора;

- Ручной антипомпажный регулятор;

- Автоматическая / ручная установка нагрузки.

и индикаторные лампы:

- Местный / дистанционный режим;

- Готовность к пуску;

- Пуск;

- Готовность к принятию нагрузки;

- Под нагрузкой;

- Резерв включен;

- Охлаждение;

- Остановка;

- Аварийная сводка;

- Остановочная сводка (блокировка).

Система отображения информации и мониторинга ГТУ:

Система представляет собой специализированный комплекс с интерфейсом типа «человек - машина», который отображает, хранит данные и обеспечивает широкие возможности по управлению агрегатом. Система интегрирована в общую систему управления, оставаясь при этом независимой от нее. Благодаря этому, система позволяет реализовывать многочисленные задачи без вмешательства в критические функции управления и защиты управляющего процессора.

Видеомонитор системы представляет собой промышленный компьютер с интерфейсом для контроля и отображения параметров турбины и приводного оборудования, который хранит данные и позволяет анализировать их для формирования отчетов и прогнозов технического состояния агрегата.

В процессе эксплуатации ГТУ данные отображаются в виде следующих сводок:

- Эксплуатационная сводка;

- Сводка температур;

- Сводка вибраций;

- Сводка аварийных сигналов;

- Первые аварийные сигналы;

- Журнал дискретных событий;

- Сводка предыдущих данных;

- Диаграммы;

- Настройки программного обеспечения;

- Мнемосхема клапанов установки (для компрессора);

- Сводка по генератору;

- Диаграмма рабочих параметров газовой турбины;

- Диаграмма рабочих параметров компрессора;

- Сводки подсистем.

Сводка аварийных сигналов появляется поверх любых других окон сводок при возникновении аварийной ситуации.

Последовательность операций

Пуск:

Система управления активируется путем включения электропитания и, при необходимости, сброса аварийных сигналов или сигнала останова по неисправности. Рабочий режим определяется в зависимости от того, в каком режиме осуществляется управление – местном или дистанционном. Выбор местного или дистанционного режимов зависит от конфигурации системы.

Пуск инициируется оператором, после чего выполняются следующие действия:

- Проверочная отработка масляного насоса;

- Включаются вентиляторы кожуха установки;

- На топливных клапанах проводится опрессовка. Клапаны открываются и закрываются последовательно с пуском и остановкой таймеров, уточняются параметры давления топлива;

По завершении этих проверок в холодном состоянии, стартер проворачивает двигатель, создавая поток воздуха через компрессор для продувки газа, накопленного в двигателе, воздухозаборнике и выхлопном канале. Продолжительность цикла продувки определяется объемом выхлопного канала на каждом конкретном объекте. Далее происходит ускорение двигателя. Если двигатель не набирает заданное число оборотов в течении определенного времени, пусковая последовательность прерывается. Во время продувки в холодном состоянии топливные клапаны закрыты и зажигание не выполняется. По завершении цикла продувки и достижения требуемого числа оборотов двигателя и температуры, выполняется зажигание. Затем топливо из топливного клапана через форсунки попадает в камеру сгорания. Топливный клапан постепенно открывается. Если необходимо, открывается направляющий аппарат, а перепускной клапан постепенно закрывается. Происходит повышение расхода топлива, температуры и частоты вращения турбины. Если к определенному моменту времени температура не поднимется до температуры воспламенения, выдается извещение об отказе зажигания и пусковая последовательность прерывается.

Как только частота вращения турбины превысит обороты пускового мотора, муфта сцепления переводит стартер в свободное вращение, а когда частота вращения турбины достигает скорости отключения стартера, стартер отключается от электричества и двигатель продолжает ускорение самостоятельно.

В качестве примера приведем общую программу запуска турбогенераторной установки в штатном режиме с использованием АСУ:

- Предпусковые проверки и осмотр установки;

- Предпусковая смазка (на несколько секунд запускается резервный масляный насос системы смазки для проверки его работоспособности);

- Запуск команды пуска;

- Запуск масляного насоса предпусковой и заключительной смазки для подачи масла к турбине, коробке вспомогательных приводов, редуктору и подшипникам генератора. Частотно – регулируемый привод регулирует давление подачи насоса предпусковой смазки;

- Проверка газовых клапанов;

- Частотно-регулируемый привод управляет нагрузкой при запуске стартера;

- Проводится цикл продувки воздушного – газового тракта для избежания взрыва от скопившихся газов;

- При достижении 15 - 20% от номинальной частоты вращения открываются топливные клапаны и подается команда на зажигание топливо-воздушной смеси;

- При достижении 65% от номинальной частоты вращения отключается стартер, включается в работу основной насос смазки и производится отключение насоса предпусковой смазки;

- При достижении 80% от номинальной частоты вращения открываются регулирующие направляющие аппараты для полной подачи воздуха, включается регулятор напряжения на генераторе;

- При достижении 90% от номинальной частоты вращения включается режим «готовности под нагрузку»;

- При достижении 100% от номинальной частоты вращения производится переход на нагрузку генератора в режиме синхронизации с сетью, начинает свою работу система подавления вредных выбросов.

- Дальнейшая работа агрегата идет по режиму эксплуатации под нагрузкой.

Нагрузка ГТУ:

Два наиболее распространенных типа приводного оборудования для ГТУ - электрогенераторы и газовые компрессоры. Для нагрузки генератора требуется его предварительная синхронизация с сетью. Нагрузка газовых компрессоров производится с помощью системы управления агрегата.

Остановка турбины:

Турбина может быть остановлена вручную или автоматически. При ручном останове команда «Нормальный останов» останавливает турбину с выполнением охлаждения. Нагрузка с турбины снимается, а газогенератор работает на холостых оборотах в течение заданного времени для охлаждения турбины, прежде чем закроется топливный клапан. Команда «Аварийный останов» приводит к немедленному снятию нагрузки и закрытию топливного клапана без выполнения охлаждения. В обоих случаях после полной остановки турбины запускается насос прокачки масла.

При автоматическом останове система управления останавливает турбину в ответ на определенные условия опасности или неисправности. Существуют четыре категории останова:

- останов с охлаждением без блокировки (CN);

- останов с охлаждением с блокировкой (CL);

- быстрый останов без блокировки (FN);

- быстрый останов с блокировкой (FL).

Останов с охлаждением соответствует нормальному ручному останову, а быстрый останов соответствует аварийному ручному останову. Останов с блокировкой отключает систему управления и ее нельзя включить снова без сброса сигнала неисправности. Останов с блокировкой обычно является результатом серьезной неисправности, требующей устранения, прежде чем заново запускать систему. Останов без блокировки обычно происходит в результате нормального хода работы или возникновения ненормальных условий, и может быть отменен после восстановления нормальных условий.

Система управления запускает и контролирует цикл прокачки масла после останова для защиты подшипников от перегрева.

Управление турбиной:

По завершении пусковой последовательности и выходу на устойчивый режим работы, система управления следит за тем, чтобы оборудование находилось в рамках заданных рабочих параметров. Минимальная мощность генератора имеет место при нулевой нагрузке при разомкнутом автомате защиты генератора. Минимальная мощность газового компрессора имеет место при отсутствии нагрузки на приводном оборудовании. Максимальная мощность определяется температурой и числом оборотов двигателя.

Срок службы турбины прямо зависит от температуры в зоне первого ряда соплового аппарата турбины (Т3). При этом, высокая температура снижает надежность термопар. Для повышения надежности термопар измеряется температура сопел третей ступени турбины (Т5). Для измерения этих температур, как правило, используется несколько термопар.

Для контроля частоты вращения ротора агрегата используются специальные датчики для обнаружения заброса частоты вращения и остановки ГТУ. Дополнительную безопасность обеспечивает резервная система, чаще всего с механическим автоматом защиты бойкового типа.

Система автоматического управления имеет два порога параметров – на первом пороге формируется предупредительный сигнал для внесения изменений в работу агрегата, второй порог формирует сигнал для остановки агрегата.

Контрольное задание по практической работе:

1. Выбрать модель газотурбинной установки, привести описание ее технических характеристик.

2. Привести контролируемые, регулируемые, сигнализационные и аварийные параметры ГТУ.

3. Подобрать оборудование системы автоматического управления ГТУ для выполнения функций согласно п.2 контрольного задания.

4. Оформить контрольное задание по практической работе в виде письменного отчета по практической работе.

2020-05-12

2020-05-12 1080

1080