РАСЧЕТЫ ДОМКРАТОВ И ПОДЪЕМНИКОВ

Домкраты и подъемники относятся к группе подъемно-осмотрового оборудования и предназначены для обеспечения доступа при ТО и ре- монте к узлам и агрегатам автомобилей при их монтаже-демонтаже.

Домкраты предназначены для вертикального подъема груза на небольшую высоту. Они бывают механические, гидравлические и пневматические. Из-за высокой упругости рабочего тела и больших габаритных размеров пневматические домкраты широкого примене- ния не получили. Гидравлические и механические – наиболее распро- страненное вспомогательное подъемно-осмотровое оборудование. Гидравлические домкраты могут быть с ручным или приводным насо- сом, а механические – с ручным или с электрическим приводом. Ме- ханические ручные домкраты делятся на: винтовые, реечные и ры- чажно-реечные. К основному подъемно-осмотровому оборудованию относятся подъемники различного типа.

Подъемники делят: по способу установки – на стационарные и передвижные; по типу механизма подъемника – механические и гид- равлические; по роду привода – ручные и электрические; по месту установки – напольные и канавные.

К подъемно-осмотровому оборудованию предъявляются следую- щие требования: надежность в работе; обеспечение безопасности работ (включая страховку и фиксацию узлов при выполнении монтажно- демонтажных работ); уменьшение габаритов и металлоемкости конст- рукции с одновременным повышением маневренности на ограниченных производственных площадях; легкость управления и простота обслужи- вания; минимальный срок окупаемости; эргономическое оснащение, ко- торое удовлетворяет санитарно-гигиеническим нормам и правилам.

Винтовые домкраты

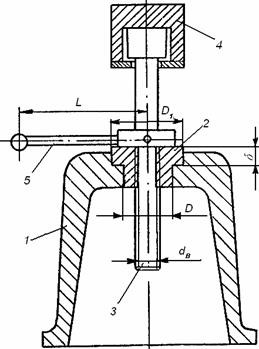

Винтовой домкрат (рис. 6.1) состоит из корпуса 1, в который за- прессована бронзовая гайка 2 с прямоугольной или трапецеидальной

самотормозящейся резьбой, винта 3 и пяты 4. Винт перемещается при вращении рукоятки 5.

Для лучшего прилегания пяты к поднимаемому грузу ее делают самоустанавливающейся. При подъеме пята не должна вращаться. Винт домкрата изготавливается из стали 40–45. Головка винта под- вергается термообработке до HRC 40…45. КПД самотормозящихся винтов принимают £0,5. Для самоторможения необходимо, чтобы угол подъема винтовой линии α не превышал угла трения в резьбе j. При коэф. трения в винтовой паре f = 0,1, угол подъема a = 4–5, а коэф. трения j = 5,5. Внутренний диаметр винта определяется из расчета на сжатие по пониженному на 30% допускаемому напряжению:

[sсж] = 4 Q /0,7p d 2, (6.1)

где Q – сила, действующая на винт, Н; [sсж] = sт/[ s ]0,7p d 2, sт – предел текучести, МПа; [ s ] = 2,5…3 – коэф. запаса прочности. Отсюда:

где Q – сила, действующая на винт, Н; [sсж] = sт/[ s ]0,7p d 2, sт – предел текучести, МПа; [ s ] = 2,5…3 – коэф. запаса прочности. Отсюда:

d в =

(6.2)

Рис. 6.1. Схема винтового домкрата:

1 – корпус; 2 – гайка; 3 – винт; 4 – пята; 5 – рукоятка

Рассчитав d в, выбирают по ГОСТу для трапецеидальной, прямо- угольной или упорной резьбы шаг Р, средний диаметр резьбы d ср и наружный диаметр d н. Далее проверяют условие самоторможения винта и если a > j, уменьшают шаг винта.

a £ j, где a = arctg(Р /p d ср). (6.3) Крутящий момент, прилагаемый к винту, вычисляют по формуле: М кр = Qd ср/2tg(a + j) + М п, (6.4)

где М п – момент трения опорной поверхности пяты, зависящий от кон- струкции опоры. Если опора сферическая, моментом М п можно пре- небречь, а если винт опирается непосредственно плоским торцом, то момент вычисляют:

М п = 1/3 Qf о· d 1, (6.5)

где f о = 0,1…0,2 – коэф. трения между пятой и винтом; d 1 – диаметр винта. Для создания крутящего момента используют рукоятку, длина которой L = 0,4–0,6 м, усилие на рукоятке не >300 Н. Находим усилие,

прилагаемое рабочим в зависимости от выбранной длины рукоятки,

Q р = (М кр/ L) £ 300. (6.6)

Если условие не выполняется, увеличить длину рукоятки или уменьшить шаг винта. Винт проверяют на совместное действие сжа- тия и кручения, а при значительной длине – и на устойчивость. Экви- валентное напряжение:

sэк = ,

sэк = ,

(6.7)

|

/0,2 d 3

– напряжение кручения.

Условие достаточной прочности sэк £ [s]. Винт проверяют на ус- тойчивость по формуле Эйлера:

Q кр = p2 ЕЈ p/ l 2, (6.8)

где Q кр – критическая сила, Н; Е = 2,1·105 МПа – модуль упругости для

стали; Ј p =

pd 4 /64» 0,05 d 4

– момент инерции круглого сечения, мм;

|

n y = (Q кр/ Q) ³ 4. (6.9)

Определяем число витков гайки:

|

(6.10)

где [ q ] – допустимые удельные давления в контакте винта и гайки, МПа. Допускаемые удельные давления для разных видов металла в контакте винт-гайка сведены в табл. 6.1.

Таблица 6.1

Допускаемые удельные давления для металлов

| Материал винтовой пары | [ q ], МПа |

| Незакаленная сталь – незакаленная сталь | 7…13 |

| Закаленная сталь – бронза | 10…13 |

| Незакаленная сталь – бронза | 8…10 |

| Закаленная сталь – антифрикционный чугун АВЧ-1 и АКЧ-1 | 7…9 |

| Незакаленная сталь – чугун СЧ 18-36 и СЧ 21-40 | 5…6 |

| Незакаленная сталь – антифрикционный чугун АВЧ-2 и АКЧ-2 | 6…7 |

Число витков резьбы гайки не должно быть более 10, так как лишние витки не будут работать. Если получилось z >10, выбирают другой материал или увеличивают диаметр винта. Высоту гайки нахо- дят по формуле:

Н = z р. (6.11)

Наружный диаметр гайки D из условия прочности материала на растяжение:

D ³ + d.

D ³ + d.

(6.12)

Наружный диаметр фланца D 1 по условию сжатия:

Наружный диаметр фланца D 1 по условию сжатия:

Толщина фланца:

D 1 ³

+ D 2.

(6.13)

d ³ Q /p D 1[t]. (6.14)

Значения [s]р, [s]сж и [t] принимаются: для бронзы [s]р = 35…45 МПа; для чугуна [s]р = 20…25 МПа; для бронзы и чугуна по чугуну и стали [s]сж =

= 35…45 МПа; для бронзы [t] = 20…25 МПа; для чугуна [t] = 20…30 МПа. Винты, как правило, изготовляются из стали 40, 45, 50 или с за-

калкой в более ответственных конструкциях из стали 40Х, 40ХН, 50ХГ и др. Лучшими материалами для изготовления гаек являются оловя- нистые бронзы марок: БрОФ10-1, БрОФ10-05, БрОЦС6-6-3. При ма- лых скоростях вращения применяется антифрикционный чугун АВЧ-1, АВЧ-2, АКЧ-1 и АКЧ-2, или серый чугун СЧ 18-36, СЧ 21-40.

КПД домкрата вычисляют по формуле:

h = А п/ А, (6.15)

где А п = Qр – работа по поднятию груза за 1 оборот винта, Дж; А =

= 2 Qp p R – работа, совершаемая рабочим за 1 оборот винта, Дж.

Винтовые электромеханические подъемники

Электромеханические подъемники могут быть 1-, 2-, 4-, 6- и 8-стоечными. Напольный подъемник (П-133) (рис. 6.2) состоит из двух коробчатых стоек 1 и поперечины 2. В таком подъемнике вра- щается винт, а гайка неподвижна. По такому же принципу работают 4-стоечные (П-150) и 6-стоечные подъемники (П-142). Они исполь- зуются для взвешивания грузовых автомобилей и автобусов. Управляют работой стоек с передвижного пульта, обеспечивающего синхронную работу.

Существуют конструкции с неподвижными винтами и вращаю- щимися гайками. В таких подъемниках электродвигатель и редуктор устанавливаются на подъемной раме, а вращение гаек осуществляет- ся цепной передачей, смонтированной в пустотелой коробке подъем-

ной рамы. Преимущество винтовых электромеханических подъемни- ков в их надежности и безопасности в работе, простое устройство. Недостатки – низкий КПД, необходимость тщательного ухода за гру- зовыми винтами. Расчет электромеханических подъемников выполня- ется по принципу расчета винтовых домкратов. Но имеются и свои особенности. В подъемниках с вращающимся ходовым винтом для исключения воздействия изгибающих моментов на грузоподъемную гайку применяют опорные ролики (рис. 6.3).

|

Рис. 6.2. Винтовой электромеханический подъемник: 1 – стойка;

2 – поперечина; 3 – винт; 4 – гайка; 5 – подхват; 6 – электродвигатель; 7 – редуктор; 8 – цепная передача; 9 – анкерный болт

|

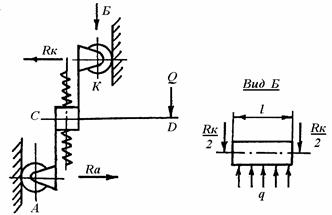

Рис. 6.3. Схема действия сил на опорные ролики

Нагрузку на один винт находят по формуле:

Q = G вКр/ n, (6.16)

где n – число стоек; G в – масса автомобиля, Н; Кр = 1,1…1,3 – коэф. неравномерности распределения силы веса по стойкам. Большее значение берется для 4-стоечных, а меньшее – для 2-стоечных подъемников.

Длина плеча подхвата:

CD = 1/4 B + L, (6.17)

где В – ширина автомобиля; L = 0,25…0,4 – запас по ширине. Мень- шее значение L принимают для легковых автомобилей.

Диаметры роликов d берутся в пределах 0,05…0,07 м. Можно задаться расстоянием АK и определить длину роликов. Обычно А =

= (0,3…0,5) CD;

CK = (0,5…0,7) АK.

Силы, действующие на ролик, определяют исходя из системы уравнений:

⎧å М а = R к × АK - Q × CD = 0,

(6.18)

⎨å Х = R - R = 0.

⎩ а п

Отсюда: R к = Q · CD / AK. R к = R a независимо от соотношения раз- меров АK и СK. Если поверхность ролика не обработана термически, его рассчитывают на смятие. В каждой стойке размещается ходовой винт 3, по которому перемещается грузоподъемная гайка 4 с раз- движными подхватами 5. Ходовые винты приводятся во вращение от электродвигателя 6 через редуктор 7, установленный на одной из стоек. Вращение на другой винт передается с помощью цепной пе- редачи 8, смонтированной внутри поперечины 2. Подъемник крепит- ся к полу анкерными болтами 9. Упорные ролики 10 освобождают винт от изгибающих усилий.

В этом случае по результатам расчетов ролики по длине и диа- метру получаются очень большими. Поэтому контактирующие поверх- ности подвергают термообработке и рассчитывают по контактным на- пряжениям:

В этом случае по результатам расчетов ролики по длине и диа- метру получаются очень большими. Поэтому контактирующие поверх- ности подвергают термообработке и рассчитывают по контактным на- пряжениям:

[sк ] £ 0,418

q × E пр /rпр ,

(6.19)

где Е пр = 2 Е 1· Е 2/ Е 1 + Е 2 – приведенный модуль упругости; rпр и q пр –

приведенные радиус кривизны и нагрузка.

Если ролик и направляющие изготовлены из одинакового мате- риала, то:

Е пр = Е 1 = Е 2, 1/rпр = 1/ r 1 + 1/ r 2, (6.20) где r 1 – радиус ролика; r 2 – радиус направляющей. Если r 2 = ¥, то 1/rпр = 1/ r 1.

После подстановки полученных результатов в уравнение (6.19) и замены r 1 через d /2 распределенная нагрузка определяется по формуле:

q £ [sк]2· d /2·0,174· Е · S, (6.21)

где S = 1,2…1,3 – коэф. запаса; [sк] = 2,8 sт – при объемной закалке;

[sк] = 50·HRC, МПа – при закалке ТВЧ; [sк] = 40·HRC, МПа – при це- ментации и азотировании поверхностей; HRC – твердость по Роквел- лу. Для качественных конструкционных сталей sт = 650 МПа, а после термообработки HRC = 45…50 ед.

Длина ролика:

l = R к/ q. (6.22)

Ролики при качении по направляющим создают усилие на винте:

Qg = R к· f · z, (6.23)

где f = 0,01 – коэф. трения качения; z – число роликов в стойке.

Уточненное усилие на винте:

Q у = Q + Qg. (6.24)

Далее расчет аналогичен расчету винта домкрата. Длину винта принимают равной высоте подъема автомобиля. Винт на устойчи- вость не рассчитывают, так как обычно он выполняется висячим, с опорой в верхней его части (рис. 6.4).

|

Рис. 6.4. Конструктивное исполнение верхней опоры грузового винта

В качестве опоры используются упорные или радиально-упор- ные подшипники, или сборные узлы специальной конструкции. Расчет крутящего момента, прилагаемого к винту на упорном подшипнике, определяется по формуле:

М кр = Q у· d ср/2·tg(a + j) + Q у· f · d н/2, (6.25) где f = 0,01 – коэф. трения; d н – диаметр дорожки тел качения упорного подшипника. Если частота вращения вала мала, подбор подшипника ведется по статической грузоподъемности Q с > Q у. Скорость вращения винта V = 1,5…2 м/мин.

Частоту вращения винта находят через шаг резьбы винта р по формуле:

n = V / р. (6.26)

Задаваясь частотой вращения ротора электродвигателя 750, 1000, 1500 или 3000 об/мин, определяют передаточное число от элек- тродвигателя к винту:

i = n дв/ n. (6.27)

Если i £ 4, можно использовать для передачи момента от элек- тродвигателя к винту клиноременную передачу. В противном случае подбирают редуктор.

Мощность электродвигателя (кВт) одной стойки определяется по формуле:

N = M кр·w/hм = M кр·p· n /30hм, (6.28)

где hм – механический КПД трансмиссии.

Для клиноременной передачи hм = 0,96. Если установлен редук- тор, принимается hм, по справочнику [17]. Если на несколько стоек ис- пользуется один привод, а ходовые винты соединены цепной переда- чей, то мощность находят по формуле:

N м = z · N /hц, (6.29)

где z – число стоек; hц – КПД цепной передачи.

Пример оформления расчетов и графической части – в [18].

Вопросы по главе 6

1. Какие элементы домкратов и винтовых подъемников требуют расчета?

2. Что является условием устойчивости винтовых домкратов?

3. Что является условием самоторможения винта?

4. В чем заключаются особенности винтовых электромеханических подъем- ников? Рассчитывают ли винт подъемника на устойчивость?

5. В каком случае необходим подбор редуктора для грузового винта?

6. По каким критериям осуществляется подбор подшипника для винта?

2020-05-12

2020-05-12 880

880