ТЕХНОЛОГИЯ РЕМОНТА ТЕПЛООБМЕННЫХ АППАРАТОВ

Задание на 7 апреля

Прочитать конспект, письменно ответить на вопросы:

1. Перечислить самые распространенные дефекты АТК

2. Особенности структуры ремонтного цикла кожухотрубчатого теплообменника.

3. Перечень операций при ТО, ТР, СР и КР.

4. Перечислить способы крепления трубок в трубной решетке.

5. Условия замены трубок или трубного пучка в целом.

6. Как производится установка новых трубок? Обратить внимание на величину допусков, зазоры, отклонения размеров.

7. С какой целью наблюдают за температурой и давлением на входе и выходе?

8. Перечислить основные способы чистки теплообменников.

9. Как проводится гидравлическое испытание АТК?

В процессе длительной работы происходит эрозионный и коррозионный износ труб и стенок корпуса: теплопередающие поверхности загрязняются и эффективность теплопередачи падает. Характерными дефектами являются:

· уменьшение толщины стенки трубы, днища, корпуса,

· свищи в сварных швах,

· повреждение уплотнительных поверхностей,

· трещины на корпусных деталях и трубах,

· вмятины,

· неплотности и пропуски в вальцовке труб в трубных решетках,

· увеличение диаметра отверстий в трубных решетках,

· язвенная, межкристаллитная и другие виды коррозии,

· повреждение опор, резьбы на крепежных деталях,

· увлажнение или повреждение теплоизоляции.

Структура ремонтного цикла оборудования различна и зависит от характера производства, типа аппарата. Чаще всего теплообменное оборудование эксплуатируют с проведением через каждые три месяца профилактического осмотра, ежегодного текущего ремонта, среднего ремонта (через 3 года) и капитального ремонта через 12 лет. В ряде случаев ограничиваются двумя видами ремонта - текущим и капитальным.

При профилактических осмотрах проверяют затяжку фланцевых соединений, устраняют неплотности, выполняют подтяжку или перебивку сальников запорной арматуры, осматривают приборы контроля, предохранительные устройства, проверяют натяжение приводных ремней в аппаратах с мешалками и вентиляторами, очищают желоба в оросительных конденсаторах.

При текущем ремонте проводят дополнительный объем работ: частичную разборку и демонтаж запорной арматуры, перебивку всех сальников, замену прокладок, проверку герметичности арматуры, ремонт предохранительных и обратных клапанов, в оросительных конденсаторах - демонтаж и очистку отбойных щитов и труб, очистку и регулировку водораспределительных устройств

При среднем ремонте дополнительно к объему текущего ремонта проводят съем крышек теплообменников с очисткой труб и полостей от ила, накипи, продуктов коррозии, испытания на плотность для выявления возможных течей труб в трубных решетках, подвальцовку, зачеканку или подварку свищей и течей, глушение дефектных труб, проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции, освидетельствование сосудов технической администрацией предприятия.

При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25 % по толщине стенки, ремонт и замену запорной арматуры, освидетельствование сосудов инспектором Госгортехнадзора СССР.

Трубы в решетках обычно равномерно размещают по, периметрам правильных шестиугольников, т.е. по вершинам равносторонних треугольников (рисунок 1а), реже применяют размещение труб по концентрическим окружностям (рисунок 1б). В отдельных случаях, когда необходимо обеспечить удобную очистку наружной поверхности труб, их размещают по периметрам прямоугольников (рисунок 1в). Все указанные способы размещения труб преследуют одну цель обеспечить возможно более компактное размещение необходимой поверхности теплообмена внутри аппарата. В большинстве случаев наибольшая компактность достигается при размещении трубок по периметрам правильных шестиугольников.

а) по периметрам правильных шестиугольников; б) по концентрическим окружностям; в) по периметрам прямоугольников (коридорное расположение).

Рисунок 1 - Способы размещения труб в теплообменниках.

Трубы закрепляют в решетках чаще всего развальцовкой (рисунок 2а, б) причем особенно прочное соединение (необходимое в случае работы аппарата при повышенных давлениях) достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе ее развальцовки (рисунок 2б). Кроме того, используют закрепление труб сваркой (рисунок 2в), если материал трубы не поддается вытяжке и допустимо жесткое соединение труб с трубной решеткой, а также пайкой (рисунок 2г), применяемой для соединения главным образом медных и латунных труб. Изредка используют соединение труб с решеткой посредством сальников (рисунок 2д), допускающих свободное продольное перемещение труб и возможность их быстрой замены. Такое соединение позволяет значительно уменьшить температурную деформацию труб, но является сложным, дорогим и недостаточно надежным.

а) развальцовкой; б) развальцовкой с канавками;

а) развальцовкой; б) развальцовкой с канавками;

в) сваркой; г) пайкой; д) сальниковыми устройствами.

Рисунок 2 - Закрепление труб в трубных решетках.

Ремонт трубного пучка, наглухо заключенного в металлический корпус, весьма затруднителен и сводится в основном к обнаружению неисправных трубок и установке пробок. Для обнаружения поврежденной трубки очищенное межтрубное пространство заполняют водой под давлением 1,5-2 атм. Вода через трещины поступает в трубку и появляется у трубных решеток.

Пробки вытачиваются из мягкой углеродистой или нержавеющей стали в виде усеченного конуса. Их устанавливают в трубку с обеих сторон и ударами кувалды плотно загоняют на место. В некоторых случаях их обваривают.

При ремонте трубного пучка допускается установка пробок на 15 % трубок в каждом потоке пучка. При выходе из строя более 15 % трубок все они заменяются полностью. Применение бывших в употреблении трубок допускается, если они потеряли вследствие износа не более 25 % первоначального веса.

Рекомендуется обжимать концы труб винтовым приспособлением в виде клещей, совершенно не портящем очков. Усилие обжима возникает при завинчивании гайки.

Оставшиеся в гнездах трубных решеток концы труб зубилом или бородком сплющивают или выбивают. Сменяемую трубу с помощью выточенной, по ее наружному диаметру оправки извлекают через одну из решёток и вместо нее вставляют новую, концы той развальцовывают втрубных решетках или приваривают к ним.

Труднее менять трубу с приваренными концами. Для этого вручную или пневматическим молотком срезают шов, а иногда механически обрабатывают гнездо в решетке.

На практике изношенные трубы заменяют новыми очень редко; их обычно заглушают с двух концов металлическими (к примеру, стальными) пробками, имеющими небольшую конусность (3–5°). Пробки забивают туго, чтобы они надежно противостояли максимальному давлению в трубах.

Правка вмятин в трубах осуществляется с помощью приспособления, показанного на рис4. Штанга 2 продевается через трубу до упора оправки 1 во вмятину. После этого на штангу надевается шайба 3 и гайка 4. При завинчивании гайки оправка выпрямляет вмятый участок.

Рис. 4. Приспособление правки вмятин в трубах:

Рис. 4. Приспособление правки вмятин в трубах:

1 – оправка; 2 – штанга; 3 – шайба; 4 – гайка

Завальцованные трубки, не выступающие над решеткой, при замене отрезают ножовкой или специальным приспособлением за трубной решеткой. Трубки, выступающие над трубной решеткой, отрезают головкой с резцом. Оставшиеся в гнездах решеток концы труб сплющивают и выбивают зубилом или пневматическим молотком.

Вставляемые новые трубки отрезают по длине трубного пучка с прибавкой 8-10 мм. Концы трубок зачищают до металлического блеска на длину, равную толщине решетки с прибавкой 10 мм на сторону. В трубной решетке все отверстия зачищают от заусенцев, ржавчины и грязи. Наличие продольных рисок в отверстиях трубной решетки не допускается. Перед установкой трубок отверстия в решетке продувают воздухом и насухо протирают. Зазор между наружным диаметром трубки и отверстием в решетке не должен превышать 1,5 % диаметра трубки.

В трубных решетках концы трубок крепятся развальцовкой. Концы трубок должны выступать на 3-5 мм у наружного торца каждой решетки. Ввиду того, что трубки при развальцовке удлиняются, сначала развальцовывают все концы трубок в одной решетке, а потом в другой. При этом вальцуют четыре трубки крест – накрест, затем все трубки по периметру и далее остальные.

При развальцовке необходимо избегать следующих дефектов:

1) отсутствия характерного перехода между развальцованной и неразвальцованной частями труб;

2) чрезмерной длины колокольчика или раздутого выхода трубы за трубной решеткой;

3) одностороннего выпучивания трубки на выходе из гнезда;

4) подреза трубы по кромкам гнезда трубной решетки;

5) трещин и разрывов в вальцованной части трубы или в колокольчике.

Выявление дефектов. Внешние пропуски обнаруживают так же, как и подобные дефекты емкостной аппаратуры. Большинство неисправностей определяют при наблюдении за работой теплообменника. Каждый теплообменник должен быть снабжен КИП, позволяющими наблюдать за температурой и давлением на входе и выходе. Непрерывное увеличение разности между давлением входящего потока и выходящего свидетельствует о постепенной забивке соответствующего пространства аппарата. Уменьшение разности температур на входе и выходе указывает на загрязнение поверхности теплообменника. Появление в какой-то части газовой пробки выключает этот участок из процесса теплообмена. Иногда газовую пробку можно обнаружить, ощупывая аппарат рукой: температура участка с газовой пробкой довольно резко отличается от соседних.

Пучки извлекают из корпуса также при необходимости чистки наружных поверхностей теплообменных труб и внутренней поверхности корпуса. Чистка поверхности корпуса не представляет трудностей, чистка же наружных поверхностей труб пучка весьма сложна. В зависимости от степени загрязненности и состава отложений применяют промывку, опескоструивание и механическую чистку. При промывке пучок труб помещают в ванну с керосином, соляровым маслом или кислотой. Промывную смесь подогревают паром и с помощью насоса сильной струей подают в ванну. По окончании промывки циркуляция промывной жидкости прекращается, грязь осаждается в сборнике, из которого она затем спускается. Твердые отложения удаляют с помощью пескоструйного аппарата или чистилок. В первом случае отложения предварительно высушивают пропариванием или путем нагревания горячим воздухом.

Механическая чистка наружных поверхностей труб совершенно невозможна, если пучок составлен из получивших широкое распространение ребристых труб. Очищенный пучок труб перед установкой в корпус следует опрессовать Для этого собирают плавающую головку, а к неподвижной решетке на болтах подсоединяют специально изготовленное днище. (Слайд)

Продольные и кольцевые сварные швы следует выполнять с полным проплавлением. Минимальная толщина стенки труб должна соответствовать данным таблицы

| Наружный диаметр труб | Минимальная толщина стенки труб* |

| 16 | 1,0 |

| 20 и 25 | 1,5 |

| 38 и 57 | 2 |

Ремонт теплообменных аппаратов начинают с проверки их плотности. Течи в теплообменных аппаратах выявляют при их испытании давлением воды (опрессовка). При испытании неразъемных кожухотруоных аппаратов воду подают в межтрубное пространство и, поднимая давление до давления испытания, проверяют аппарат на отсутствие течей в трубной решетке и из полости трубок. В случае затруднений в удалении воды из аппаратов течи в холодильных теплообменных аппаратах определяют давлением сухого воздуха или азота (пневматическая опрессовка) с проверкой обмылнванием или течеискателями. Выявленные трубы с течами могут быть отглушены временными пробками для продолжения испытаний.

При ремонте теплообменных аппаратов, как указывалось выше, допускается глушение не более 15 % трубок. Правку мятых трубок осуществляют на винтовых приспособлениях путем протаскивания пробки-оправки на штанге. Трубы глушат с двух сторон пробками на резьбе или на припое.

При замене вальцованные трубы подрезают за трубной решеткой специальным резцом или рассверливают для уменьшения толщины стенки и последующей выемки. Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке. Рассверливание ведут ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3Д наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

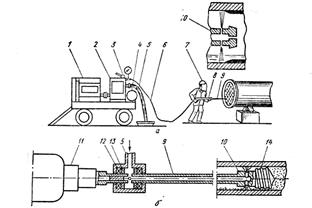

Механические способы очистки используют для очистки труб теплообменников. Устройство для очистки состоит из вращающейся штанги с режущим инструментом на конце. Штанга вместе с приводом (электродрель или пневмодвигатель) прикреплена к тележке, перемещающейся по монорельсу по мере продвижения штанги по трубе теплообменника. Вращающаяся штанга заключена в трубу, которая защищает руки рабочих и одновременно служит трубопроводом для подачи воды с целью промывки отложений. Горизонтально приспособление перемещается вручную. Для очистки У-образных труб теплообменных аппаратов и трубок малого диаметра используют гибкие валы, приводимые в движение различного рода двигателями. Инструмент, применяемый при механической очистке, разнообразен: сверла, ерши, резцы, буры, шарошки.

При пескоструйной очистке песок вместе с водой подается в очищаемый аппарат (мокрая пескоструйная очистка). Если песок подается в воду струей воздуха, то в этом случае осуществляется очистка смесью воды, воздуха и песка.

При гидропневматической очистке в трубу подают с помощью водовоздушного пистолета воду под давлением 0,5- 0,6 МПа и воздух под давлением 0,7-0,8 МПа в соотношении 1:1. Сжатый воздух, расширяясь, резко увеличивает скорость движения воды, которая начинает двигаться толчками с интенсивными завихрениями, что способствует разрушению отложений.

При гидромеханической очистке вода под давлением до 70 МПа подается насосом по высоконапорному гибкому шлангу в полую штангу, на конце которой укреплено сопло с отверстиями, располагаемыми в большинстве случаев под углом 45 к оси штанги. Этот метод требует соблюдения определенных мер предосторожности, но позволяет проводить очистку быстро и без эрозионного износа. При подаче воды в полую штангу, в том случае если наконечник выполнен из твердосплавного резца или сверла, можно очищать трубки со сплошной забивкой. Давление воды в таком случае не превышает 1,0 МПа.

Самым простым и надежным методом предупреждения отложений на стенках труб является ультразвуковой. Суть его заключается в том, что скорости распространения волн в металле и в отложениях значительно различаются и при возникновении деформации в граничной зоне происходит непрерывное разрушение тонкого слоя отложений.

При техническом перевооружении промышленных установок, в тех случаях когда в водоохлаждающих оборотных циклах не предусмотрены эффективные устройства по очистке воды от ила, целесообразно использовать конденсаторы с псевдокипением (самоочищающийся конденсатор). В процессе работы под действием ударов частиц песка поверхность труб очищается от ила и накипи. Недостатком этого эффективного конденсатора является коррозионно-эрозионный износ стенок конденсатора и необходимость изготовления по этой причине труб только из легированной стали.

Рис. 5 Гидродинамическая и гидромеханическая очистка труб

1 – двигатель, 2 –насос, 3 – регулятор давления, 4 – барабан для шланга, 5- подвод воды, 6 – гибкий шланг высокого давления, 7 – щиток, 8 – пульт управления («пистолет»), 9 – полая штанга,

1 – двигатель, 2 –насос, 3 – регулятор давления, 4 – барабан для шланга, 5- подвод воды, 6 – гибкий шланг высокого давления, 7 – щиток, 8 – пульт управления («пистолет»), 9 – полая штанга,

10 – распылитель с соплами, 11 – дрель, 12 – подшипник, 13 – манжета, 14 - сверло

Химическая очистка осуществляется без вскрытия и разборки и включает в себя обработку от накипи 5 – 15 % раствором соляной кислоты с добавками ингибиторов

Корпус аппарата, имеющий различные выпучины и вмятины, выправляется ударами кувалды по медной подкладке. Устранение небольших вмятин при толщине стенки не более 3-4 мм осуществляется нагревом. Если невозможно устранить указанные дефекты ударами и нагревом, то поврежденные части или удаляются, или на них ставятся заплаты.

Дефектные штуцера и трубные решетки при достижении максимальных величин износа и прогиба заменяются новыми.

Свищи и трещины устраняются путем заварки или установкой заплат с предварительным удалением дефектного участка.

При частичной замене корпуса аппарата необходимо выполнять следующие требования:

– материал для изготовления новых частей корпуса по механическим и химическим свойствам должен быть одинаков с материалом ремонтируемого корпуса;

– толщина листа заменяемой части должна быть не меньше проектной;

– электроды должны соответствовать свариваемому материалу;

– замыкающие обечайки должны быть шириной не менее 400 мм;

– продольные швы в горизонтальных аппаратах не должны быть в нижней части аппарата;

– кромки поверхности обечайки и основного металла на ширине 10 мм необходимо зачистить перед сваркой до чистого металла;

– продольные швы в отдельных обечайках должны быть смещены относительно друг друга не менее чем на 100 мм;

– расстояние между продольными швами в отдельных обечайках должно быть не менее 200 мм.

Теплообменный аппарат заполняют чистой водой с температурой не ниже 5°С и не выше 40°С, выпуская воздух из верхней части аппарата, после чего постепенно в течение 5-10 мин повышают давление до нормы, установленной правилами Гостехнадзора для испытаний сосудов и аппаратов, работающих под давлением, выдерживают в течение определенного времени (до 10 мин), после чего давление снижают до рабочего, производят осмотр, при этом снижение рабочего давление по манометру в течение 2 ч не

должно превышать 5%.

Опрессовка теплообменников жесткой конструкции проводится при снятых крышках. Вода при гидравлическом испытании подается в межтрубное пространство. Появление воды в любой из трубок или в месте вальцовки указывает на дефекты в ремонте. При опрессовке следят за показанием манометра. Если дефектов развальцовки не обнаружено, а давление продолжает падать, то воду сливают и в межтрубное пространство дают пар. Трубку, которая пропускает пар, заглушают или заменяют новой. Устранив все дефекты в трубном пучке и решетках, устанавливают крышки и заполняют водой трубное пространство. Поднимают давление до испытательного и выдерживают в течение пяти минут, следя за показаниями манометра. Падение давления указывает на пропуски во фланцевых соединениях крышек и корпуса, которые следует устранить. По окончании испытаний составляется акт, в котором отмечаются все выполненные ремонтные работы и результаты испытаний.

2020-05-13

2020-05-13 1726

1726