Для определения пригодности металла к обработке давлением применяют различные технологические методы испытаний на осадку, выдавливание, изгиб, перегиб, двойной кровельный замок, расплющивание и др.

Метод испытания на осадку. Данный метод применяют для испытания на осадку сортового проката и проволоки из черных и цветных металлов.

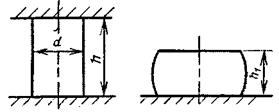

Сущность метода состоит в осадке образца под действием сжимающего усилия вдоль его оси при нормальной или повышенной температуре и служит для определения способности металла выдерживать заданную относительную деформацию, а также для выявления поверхностных дефектов (рис. 4.17).

Рис. 4.17. Образец для испытания на осадку

Подготовку образцов, испытание и обработку их результатов проводят в соответствии с ГОСТ 8817-82.

Для испытания применяют образцы с размером d – основным параметром поперечного сечения (диаметром, толщиной, стороной квадрата, диаметром вписанного круга) – от 3 до 30 мм для испытания в холодном состоянии и от 5 до 200 мм – для испытания в горячем состоянии. Высота образца h = 2d для черных металлов и h = l,5d – для цветных металлов.

Испытания проводят при статической или динамической нагрузке.

Испытания на осадку в холодном состоянии проводят при температуре  °С, в горячем состоянии – в соответствии с нормативно-технической документацией.

°С, в горячем состоянии – в соответствии с нормативно-технической документацией.

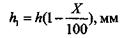

Испытание на осадку проводят до достижения образцом конечной высоты h1, вычисляемой по формуле:

где h – высота образца до осадки, мм; X – относительная деформация, %.

Для черных металлов относительную деформацию задают равной 50, 65 или 75 %, для цветных металлов – 65 %.

Считают, что образец выдержал испытание, если после достижения заданной относительной деформации при осадке на боковой поверхности образца не наблюдают возникших и раскрывшихся трещин, закатов, надрывов.

Метод испытания на выдавливание листов и лент. Среди многих методов, предусматривающих испытания металлов на выдавливание в двухосновном напряженном состоянии, наибольшее распространение имеет метод Эриксена (ГОСТ 10510-80).

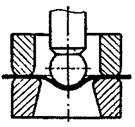

Метод заключается во вдавливании сферического пуансона в образец, зажатый под действием усилия прижима между матрицей и кольцом, до начала образования на выдавливаемой лунке сквозной трещины и определении глубины лунки (рис. 4.18).

Рис. 4.18. Испытание на выдавливание по Эриксену

Этот метод применяют для испытаний на выдавливание листов и лент толщиной от 0,1 до 2,0 мм при температуре 20 °С.

Для испытания применяют образцы в виде полосы шириной, равной ширине ленты при ширине последней от 13 до 90 мм, шириной 90 мм – при ширине ленты и листа 90 мм и более.

Применяют также образцы в виде квадрата или круга.

Длину образца выбирают из условия получения необходимого числа выдавливаемых лунок (не менее трех) с расстояниями между центрами смежных лунок не менее 55 мм (при ширине ленты менее 90 мм) и не менее 90 мм (при ширине ленты или листа 90 мм и более).

Испытания прекращают при появлении на лунке сквозной трещины, видимой на просвет, или при резком снижении усилия выдавливания.

Измерение глубины лунки производят с погрешностью не более 0,1 мм.

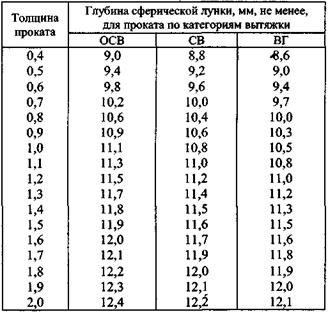

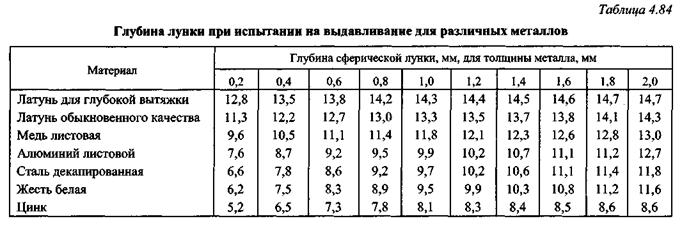

Глубина лунки, при которой появляются сквозные трещины, для холоднокатанного проката из низкоуглеродистой качественной стали приведена в табл. 4.83, а для других металлов – в табл. 4.84 [11].

Характер трещин при выдавливании сферической лунки позволяет судить об однородности металла: разрыв по окружности свидетельствует об однородности металла, а по прямой – об анизотропии.

По шероховатости поверхности лунки судят о размере зерна: гладкая поверхность у мелкозернистого металла, а более шероховатая – у крупнозернистого.

Таблица 4.83

Глубина лунки при испытании на выдавливание стального проката по ГОСТ 9045-93

|

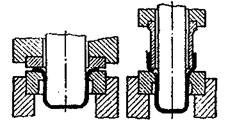

Разновидностью метода Эриксена является метод испытания на вытяжку цилиндрического колпачка и отбортовку отверстия (рис. 4.19), который применяют для определения пригодности металла к глубокой вытяжке. Методика проведения испытания такая же, как по методу Эриксена, но применяют другие инструменты. При испытании определяют максимальный коэффициент вытяжки и максимальное усилие при этом.

Рис. 4.19. Испытание на вытяжку цилиндрического колпачка и отбортовку отверстия

Используют также гидравлический метод испытаний, при котором образец, зажатый по перифирии, вытягивается под действием давления жидкости в круглую матрицу до момента разрыва. Условия испытаний этого метода исключают влияние формы инструмента и трения на результаты.

Метод испытания на изгиб. Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластической деформации металла, характеризуемой углом изгиба до появления первой трещины.

Испытания на изгиб проводят при температуре  °С в соответствии с требованиями ГОСТ 14019-80:

°С в соответствии с требованиями ГОСТ 14019-80:

• до заданного угла изгиба;

• до появления первой трещины в растянутой зоне образца с определением угла изгиба;

• до параллельности сторон;

• до соприкосновения сторон.

Момент появления первой трещины устанавливают невооруженным глазом.

Метод испытания на перегиб. Испытание состоит в многократном перегибе на 90° от исходного положения в одну и другую сторону образца прямоугольного сечения, закрепленного на зажимах прибора.

Испытания на перегиб листов и лент менее 4 мм проводят при температуре  °С в соответствии с требованиями ГОСТ 13813-68:

°С в соответствии с требованиями ГОСТ 13813-68:

• до заданного числа перегибов;

• до появления первой трещины, до продвижения трещины до половины ширины образца, до полного разрушения образца с определением в каждом случае числа перегибов.

Критерии для оценки результатов испытаний указывают в нормативно-технической документации на металлопродукцию.

В случае отсутствия таких указаний испытания на перегиб, как и на изгиб, прекращают при появлении первой трещины.

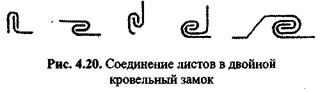

Метод испытания на двойной кровельный замок. Этот метод применяют для определения способности листового металла толщиной менее 0,8 мм принимать заданную по размерам и форме деформацию.

Испытание состоит в соединении двух кусков листа вплотную двойным замком (рис. 4.20) с последующим загибом по линии, перпендикулярной линии замка, на угол, регламентируемый стандартами или ТУ, но не более 45°, и разгибом в плоскость (рис. 4.21). Перегиб образца в противоположном направлении не допускается (ГОСТ 13814-68).

Загиб и разгиб производят в специальных приспособлениях на испытательных машинах или киянкой на деревянной подкладке.

Число загибов и разгибов задают нормативно-технической документацией.

Считают, что образец выдержал испытание, если отсутствуют отслаивания, трещины, надрывы и излом как в материале образца, так и в его покровном слое.

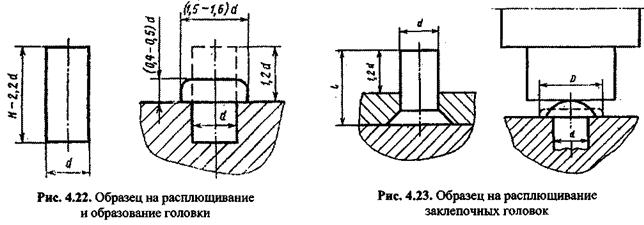

Метод испытания на расплющивание. Этот метод применяют для определения способности металла прутков и заклепок к деформации, а также для выявления дефектов поверхности изделий.

Испытание состоит в расплющивании образца вдоль его оси в холодном или горячем состоянии до образования головки заклепки или расплющивании головки заклепки (ГОСТ 8818-73).

Деформирование образцов при испытании на расплющивание и образование головки производят со статическим или динамическим приложением нагрузки. Образцы для испытаний отрезают от прутков и стержней высотой, равной 2,2<(рис. 4.22).

Образцы осаживают (расплющивают) до образования головки диаметром 1,5-1,6 и высотой 0,4-0,5 диаметра прутка или стержня. Высоту выступающей из оправки части образца, подвергаемой расплющиванию, устанавливают равной 1,2 диаметра прутка или стержня (рис. 4.22).

При испытании заклепочных головок, а также головок, образованных осадкой прутка или стержня, расплющивание производят до получения головки заданных размеров, устанавливаемых отношением диаметра D расплющенной головки к диаметру d прутка или стержня заклепки (рис. 4.23).

Рекомендуемые отношения D:d = 1,75; 2,0; 2,25; 2,50. Считают, что образец выдержал испытания, если на его поверхности отсутствуют трещины и надрывы.

Все вышерассмотренные методы оценки обрабатываемости давлением полностью или частично находят применение при прокатке, ковке, штамповке, прессовании и волочении металлов. Например, в практике производства проката все эти методы используют полностью. Кроме того, при горячей прокатке пластичность металлов оценивают при помощи клиновидных образцов. В этом случае за показатель пластичности принимают относительное обжатие, соответствующее появлению первой трещины на боковой поверхности образца [38].

ОБРАБАТЫВАЕМОСТЬ МЕТАЛЛОВ РЕЗАНИЕМ (Е. Л. Лебедев)

Обрабатываемость резанием является технологическим свойством металлов и заключается в их способности поддаваться обработке режущим инструментом. Как правило, обрабатываемость определяется такими параметрами как сопротивление резанию (сила резания, мощность), скорость резания, стойкость инструмента и качество обработанной поверхности.

Чем выше скорость резания при данной стойкости инструмента, чем меньше сила резания, выше точность и качество обработанной поверхности, тем лучше обрабатываемость металла. Скорость резания при определенной стойкости является надежной характеристикой обрабатываемости.

При оценке обрабатываемости используют различные методы, а именно:

• метод, при котором скорость резания увеличивают вплоть до разрушения инструмента; достигнутая при этом максимальная скорость резания служит для сравнения сопротивления резанию исследуемых металлов по стойкости инструмента;

• температурный метод, основанный на предположении, что при всех режимах резания при постоянной температуре резания стойкость инструмента одинакова;

• метод радиоактивных изотопов, при котором об интенсивности износа судят по степени радиоактивности стружки или заготовки.

Применяют и другие ускоренные испытания, однако наибольшее использование получил метод испытания инструмента на износ, при котором инструмент испытывают на различных скоростях резания, доводят до определенного затупления и определяют стойкость инструмента в минутах. На основании такого исследования устанавливают экономическую скорость резания v3, соответствующую так называемой экономической стойкости инструмента 7!,, при которой достигается минимальная стоимость обработки, либо в некоторых случаях минимальную рациональную скорость резания v0, соответствующую минимальному относительному линейному износу, т.е. максимальному пути резания  где Т0 – стойкость при скорости резания v0 в мин.

где Т0 – стойкость при скорости резания v0 в мин.

Зависимости стойкости режущего инструмента от скорости резания в широком диапазоне скоростей могут иметь различные, иногда довольно сложные формы. Поэтому для удобства расчетов часто обрабатываемость металлов оценивают не по абсолютным величинам допускаемых скоростей резания, а по отношению допускаемой скорости резания любого металла к допускаемой скорости резания металла, обрабатываемость которого принимается за эталон. Это отношение называют коэффициентом относительной обрабатываемости Ку. В качестве эталонов обрабатываемости обычно берут либо наиболее распространенную конструкционную сталь марки 45 в состоянии нормализации или отжига, либо аустенитную сталь марки 12Х18Н9Т, обрабатываемость которой мало зависит от термической обработки.

Коэффициенты Kv для данного обрабатываемого металла при работе различными режущими инструментами и использовании различных инструментальных материалов могут существенно различаться. Например, коэффициенты Kv многих металлов сильно отличаются при точении быстрорежущими резцами и сверлении быстрорежущими сверлами в связи с различным влиянием на стойкость стесненных условий стружкообразования, затрудненного стружкоотвода, неблагоприятных геометрических параметров и пониженной жесткости сверл.

Различные значения коэффициенты Kv получают при точении литых металлов с абразивными включениями и металлов высокой твердости быстрорежущими резцами и резцами, оснащенными твердыми сплавами. Большое различие этих коэффициентов наблюдается при непрерывном и прерывистом резании инструментами, оснащенными твердыми сплавами, в связи с различным механизмом износа твердых сплавов при непрерывном и прерывистом резании.

Значительная разница коэффициентов Kv для различных металлов наблюдается при работе с различными толщинами среза и в различных смазочно-охлаждающих средах из-за разного влияния толщины среза и среды на температуру резания, на размеры нароста и застойной зоны обрабатываемого металла на поверхностях режущего инструмента, а также на механизм износа при обработке различных металлов. В связи с принципиально различным механизмом износа в зоне малых и высоких скоростей резания во много раз может отличаться обрабатываемость при скоростях резания больших и меньших чем v0.

Вместе с тем следует указать и на существующее соответствие коэффициента Kv при работе различными инструментами в тех случаях, когда механизмы износа не отличаются или в силу особых обстоятельств различия в механизме износа сказываются сравнительно мало. Так, например, при фрезеровании быстрорежущими торцовыми и дисковыми трехсторонними фрезами при достаточном пространстве для размещения стружки и увеличенных вспомогательных задних углах в подавляющем большинстве случаев коэффициенты Kv практически одинаковы.

В основном коэффициенты Kv сравнительно мало отличаются при точении быстрорежущими резцами и фрезеровании торцовыми фрезами с режущей частью из быстрорежущей стали.

Приведенные соображения указывают на необходимость рассмотрения вопросов обрабатываемости металлов на основе анализа особенностей процессов износа режущих инструментов при различных условиях резания в зависимости от свойств обрабатываемых металлов.

Обрабатываемость сталей резанием

Наиболее подробно изучена обрабатываемость деформированных, т. е. прошедших горячую обработку давлением, сталей и сплавов на ферритной, аустенитной и хромоникелевой основах твердостью НВ = 100-350 кг/мм2. Для этих металлов скорости резания в случае точения быстрорежущими резцами могут быть определены с погрешностью до 25 % по истинному сопротивлению разрушению SK и коэффициенту теплопроводности l при помощи зависимости

Повышение обрабатываемости металлов при увеличении их теплопроводности связано с увеличением отвода тепла из областей, примыкающих к изнашиваемым участкам режущего инструмента, и снижением температуры резания.

Необходимо отметить, что температура, возникающая в граничном слое стружки у поверхности контакта с передней гранью инструмента, находится в обратной зависимости не только от теплопроводности, характеризующей способность металла отводить тепло из высоконагретых мест в менее нагретые, но и от объемной теплоемкости обрабатываемого металла, характеризующей способность металла поглощать тепло. Однако для стали и сплавов на ферритной, аустенитной и хромоникелевой основах, объемная теплоемкость которых отличается сравнительно мало, способность металла повышать свою температуру при прочих равных условиях в основном определяется теплопроводностью. Для других металлов, имеющих различную объемную теплоемкость, одной теплопроводности недостаточно, чтобы оценить способность повышать температуру.

С увеличением содержания углерода и легирующих элементов сопротивление резанию стали увеличивается. Сталь со структурой пластинчатого перлита имеет наилучшую обрабатываемость. При обработке стали, в структуре которой содержится зернистый перлит, имеющий пониженную прочность и повышенную пластичность, получается повышенная шероховатость. Феррит в виде широких полос также ухудшает качество поверхности. Наиболее плохо обрабатывается сталь со структурой феррит зернистый цементит. Исключительно сильное влияние на обрабатываемость стали, имеющей ферритную основу, оказывает легирование ее углеродом до 0,5 %. При увеличении содержания углерода количество свободного феррита в отожженной стали постепенно уменьшается, а при содержании углерода, равном 0,5 %, свободного феррита в отожженной стали практически не остается, и поэтому дальнейшее увеличение содержания углерода не оказывает влияния на обрабатываемость, если благодаря отжигу обеспечивается получение зернистого перлита и предотвращается образование цементитной сетки. На обрабатываемость стали, имеющей ферритную основу, сильно влияет содержание кремния; значительно слабее влияет на обрабатываемость стали содержание хрома, вольфрама, ванадия и молибдена; марганец и никель практически не влияют на обрабатываемость стали. Присадки свинца 0,2-0,5 % улучшают условия резания сталей с высоким содержанием углерода благодаря «смазывающему» действию дисперсных частиц свинца, расположенных на границах зерен.

Зависимость скорости резания от химического состава стали разработана исходя из допущения о независимом влиянии легирующих элементов на обрабатываемость. В действительности влияние одних элементов может сильно зависеть от содержания других элементов. Однако для большинства элементов еще не выявлены пределы, в которых проявляется существенное взаимное влияние.

Обрабатываемость указанных сталей улучшается в результате отжига и отпуска, которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. При закалке стали в случае увеличения действительного предела прочности ее обрабатываемость ухудшается, несмотря на то, что, например, у аустенитной стали после такой термической обработки во многих случаях твердость снижается.

При точении резцами, оснащенными твердым сплавом марки ВК8, жаропрочных сталей и сплавов твердостью НВ = 130-300 кг/мм2 на ферритной основе с высоким содержанием хрома (более 10 %), а также на аустенитной и хромоникелевой основах скорости резания могут быть приближенно рассчитаны с погрешностью до 35 % по зависимости  в которой постоянная С для сплавов на хромоникелевой основе на 30 % меньше, чем для стали на ферритной и аустенитной основах. При точении стали на ферритной основе с содержанием хрома до 3 %, твердостью НВ = 100-400 кг/мм2 резцами, оснащенными твердым сплавом Т5К10, скорости резания могут быть рассчитаны с точностью до 25 % по зависимости

в которой постоянная С для сплавов на хромоникелевой основе на 30 % меньше, чем для стали на ферритной и аустенитной основах. При точении стали на ферритной основе с содержанием хрома до 3 %, твердостью НВ = 100-400 кг/мм2 резцами, оснащенными твердым сплавом Т5К10, скорости резания могут быть рассчитаны с точностью до 25 % по зависимости

Возможность приближенного определения скоростей резания по действительному пределу прочности без учета теплопроводности для стали различных марок с одинаковой основой обусловлена не только малой разницей в коэффициентах теплопроводности, но и тем, что обычно изменение действительного предела прочности стали различных марок с одинаковой основой отражает и изменение их теплопроводности. В результате упрочнения основы металла как путем легирования, так и путем термической обработки, теплопроводность его снижается обычно тем сильнее, чем больше упрочнение. Такое влияние упрочнения на теплопроводность объясняется тем, что упрочнение металла в основном осуществляется за счет повышения прочности межатомных связей в результате концентрации значительной части свободных электронов по определенным направлениям и потери ими подвижности, играющей большую роль в передаче тепла.

Указанные материалы являются наиболее труднообрабатываемыми. Трудность обработки обусловлена особенностями их физико-механических и других свойств. Эти материалы сохраняют высокую прочность и твердость при повышенных температурах, что приводит к высоким удельным нагрузкам на контактных поверхностях инструментов. Высокая способность к упрочнению в процессе деформирования при резании, малая теплопроводность, вызывающая повышение температуры в зоне резания и схватывание на контактных поверхностях, а также большая истирающая способность различных карбидных и интерметаллидных включений вызывают интенсивный износ инструментов.

Скорости резания при фрезеровании быстрорежущими торцовыми фрезами стали и сплавов на ферритной, аустенитной и хромоникелевой основах могут быть приближенно определены с погрешностью до 30 % по зависимости

Меньшая степень влияния теплопроводности на скорость резания по сравнению с точением, вероятно, объясняется меньшей ролью температурного фактора в процессе износа фрез в связи с тем, что в отличие от резцов износ фрез идет не по передней грани, где возникают наиболее высокие температуры в контактном слое продольной текстуры стружки, а в основном по задним поверхностям, на которых температуры несколько ниже.

О меньшей роли температурного фактора в процессе износа при фрезеровании быстрорежущими фрезами по сравнению с точением быстрорежущими резцами также свидетельствует меньшее влияние скорости и, следовательно, температуры резания на стойкость фрез.

В связи со сложностью механических испытаний, при сжатии механические свойства литой стали и сплавов обычно оцениваются только по твердости.

Скорости резания при точении быстрорежущими резцами литой стали на ферритной основе, не загрязненной шлаковыми включениями, могут быть приближенно определены по твердости НВ с помощью зависимости

Возможность расчета скорости резания по твердости для определенных групп металлов, имеющих примерно одинаковую пластичность, основывается на известной приближенной зависимости предела прочности от твердости.

Влияние твердости на скорость резания при точении литой и деформированной стали на ферритной основе с содержанием хрома до 3 % резцами, оснащенными твердым сплавом марки ВК6, выражается приближенной зависимостью

При фрезеровании литой стали на ферритной основе торцовыми фрезами, оснащенными твердым сплавом марки ВК8, с резким выходом режущих кромок из металла скорости резания могут быть определены с помощью зависимости

Переход от фрезерования с резким выходом к фрезерованию с плавным выходом режущих кромок при обработке литой стали на ферритной основе дает примерно такое же увеличение скоростей резания, как и при обработке аналогичных по химическому составу и твердости марок стали, прошедших горячую обработку давлением.

Из сопоставления приведенных данных можно видеть, что при работе быстрорежущим инструментом в условиях прерывистого резания с высокими скоростями резания, так же, как и при непрерывном резании, способность обрабатываемых металлов изнашивать инструмент в основном определяется способностью создавать высокие температуры резания и заторможенную зону, защищающую режущие элементы от износа. В отличие от быстрорежущих инструментов при работе инструментов, оснащенных твердыми сплавами, в условиях прерывистого резания способность обрабатываемых металлов изнашивать инструмент в значительной мере зависит от силы адгезии и пластичности обрабатываемого металла. Так, например, при обработке чугуна с пластинчатым графитом, обладающего низкой способностью к адгезии и низкой пластичностью, скорости резания при непрерывном и прерывистом резании инструментами, оснащенными твердыми сплавами, отличаются сравнительно мало (подробно обрабатываемость чугунов резанием изложена в главе 7 настоящего справочника). В то же время при обработке пластичной аустенитной стали, обладающей высокой способностью к адгезии, скорости резания твердосплавными инструментами в условиях прерывистого резания с резким выходом режущих кромок из металла в 4–7 раз ниже, чем скорости резания в условиях непрерывного резания. Аналогичное, хотя и не столь резкое различие, наблюдается при обработке стали в литом состоянии, имеющей пониженную пластичность, и стали, которая прошла горячую обработку давлением и имеет значительно более высокую пластичность. Указанное влияние на обрабатываемость при прерывистом резании способности к адгезии и пластичности обрабатываемого металла связано в основном с механизмом циклического адгезионного износа твердосплавных инструментов при низких скоростях резания в условиях выхода режущих кромок из металла.

Общая зависимость обрабатываемости закаленной стали, а также других металлов высокой твердости от их свойств изучена мало в связи с тем, что у этих металлов при механических испытаниях обычно определяют только твердость, которая во многих случаях не отражает действительных механических свойств.

При точении закаленной стали марки 9Х твердостью HRC3 = 50-65 резцами, оснащенными твердым сплавом марки ВК6, установлена зависимость

Однако для закаленной быстрорежущей стали марки Р18 твердостью HRC = 65 скорость резания при точении резцами, оснащенными твердым сплавом марки ВК6, примерно в 1,9 раза меньше, чем для имеющей такую же твердость закаленной стали марки 9Х.

Можно предполагать, что эта разница в обрабатываемости связана с различным количеством карбидов в структуре металлов высокой твердости и различной пластичностью этих металлов, если судить о пластичности хотя бы по форме и усадке образующейся стружки.

Приведенные выше общие положения о связи обрабатываемости стали с ее прочностными свойствами и имеющиеся экспериментальные данные создают возможность установить коэффициенты обрабатываемости для всех основных марок конструкционной стали.

Пользуясь этими коэффициентами, можно с достаточной для практики точностью установить технологические свойства различных марок конструкционной стали по известным значениям твердости и предела прочности.

В табл. 4.85 приведены значения коэффициентов относительной обрабатываемости Kv конструкционной стали, установленные при получистовом точении резцами из стали марки Р18 и резцами, оснащенными твердым сплавом марки Т5К10.

Обрабатываемость стали определялась по скорости резания, соответствующей 60-мин стойкости резцов при точении с подачей 0,2 мм/об и глубиной резания 1,5 мм без охлаждения. Геометрические параметры режущей части резцов из стали марок Р18 и Т5К10 соответствовали следующим значениям: g = 20° (для Р18) и 10° (для Т5К10), α=8°, j = 60°, l = 0°.

Коэффициенты указаны по отношению к углеродистой стали марки 45, скорость резания которой при 60-мин стойкости резцов для приведенных условий обработки принята за единицу.

2014-02-03

2014-02-03 6997

6997