Аппараты (сосуды) холодильной установки — линейный, циркуляционный и

дренажный ресиверы, кожухотрубные конденсатор и испаритель, промежуточный сосуд, отделитель жидкости, маслоотделитель, маслосборник — являются источниками повышенной опасности, поскольку содержат или могут содержать хладагент под большим избыточным давлением. Поэтому их монтаж, техническое обслуживание и ремонт регламентированы нормативным и отраслевым документами, которые предусматривают, в частности, проверку технического состояния аппаратов путем проведения так называемого технического освидетельствования.

В соответствии с требованиями этого документа предприятие, имеющее холодильную установку, должно проводить техническое освидетельствование каждого аппарата после монтажа или ремонта, периодически в процессе эксплуатации, а иногда и досрочно. До пуска в работу аппарат подвергается техническому освидетельствованию, если после испытания на заводе-изготовителе прошло более 12 мес., при транспортировании получено повреждение, имели место сварка или пайка его элементов. Внеочередное техническое освидетельствование проводят, если применялись сварка или пайка частей аппарата при ремонте, аппарат не был в работе более одного года (при складской консервации хранился более трех лет), аппарат демонтирован и установлен на новом месте, инспектор государственного надзора, или лицо, осуществляющее надзор, или лицо, ответственное за исправное состояние и безопасную работу аппарата, считает это необходимым.

Техническое освидетельствование заключается в предварительном внешнем и внутреннем осмотре и испытании давлением на прочность и плотность, равном пробному давлению, а иногда и в дополнительном испытании на герметичность давлением, равным испытательному давлению. Объем, методы и периодичность технического освидетельствования аппаратов указаны в техническом паспорте, формуляре и других документах. При наружном и внутренних осмотрах выявляют дефекты: трещины, надрывы и коррозию стенок; пористость, наплывы и прожоги сварных швов. После устранения дефектов давлением проверяют прочность корпуса и плотность соединений. Испытание аппаратов давлением должно быть гидравлическим, но может быть и пневматическим с одинаковым пробным давлением. Обычно предпочтение отдается пневматическому — воздухом аппаратов аммиачной холодильной установки и газом (азотом, диоксидом углерода) либо воздухом, осушенным до температуры точки росы не более -40 °С, аппаратов хладоновой установки, так как присутствие воды в системе нежелательно.

Периодичность проведения технического освидетельствования зависит от вредности хладагента и скорости коррозии корпуса аппарата. Если осуществить внутренний осмотр аппарата невозможно (например, у аппарата небольшой диаметр, имеется трубная решетка), то осматривают только доступные места и проводят пневматическое испытание на прочность не реже одного раза в два года.

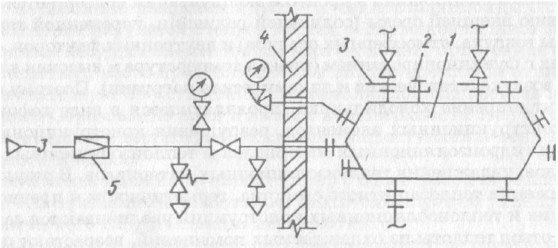

Перед проведением технического освидетельствования из аппарата удаляют жидкий хладагент и другие рабочие среды. Аппарат выключают из работы, вакуумируют, продувают воздухом. Удаляют теплоизоляцию, если есть признаки (например, вспучивание), указывающие на наличие дефектов. Аппарат 1 отключают от системы путем установки между фланцами трубопроводов с запорными вентилями со стороны сосуда заглушек 3 с рукоятками (для быстрого определения места их установки); снимают предохранительные клапаны, на патрубки ставят заглушки 2, монтируют линии трубопроводов с запорной арматурой, манометрами, предохранительным и редукционным 5 клапанами, необходимыми для испытания, в соответствии с рабочей схемой, утвержденной администрацией предприятия. Аппараты, имеющие высоту более 2 м, оборудуют приспособлениями, обеспечивающими безопасный доступ ко всем частям аппарата.

Схема испытания аппарата:

1 — аппарат; 2— заглушка;

3 — заглушка с хвостовиком;

4 — защитное ограждение;

5— редукционный клапан

При испытании давление в аппарате повышают плавно, например, до 0,1 МПа за 15 мин, а до половины испытательного давления — за 1 ч с выдержкой и проверкой герметичности соединений и возможных деформаций материала. Если обнаруживают утечки, то давление плавно снижают до атмосферного, и течи устраняют. Затем испытания повторяют. В случае, если для устранения обнаруженных дефектов требуется проведение ремонтных работ, то выявленные дефекты и содержание восстановительных работ заносят в ремонтный журнал. Если при промежуточном и испытательном давлениях не обнаружено утечек и деформаций, то давление плавно повышают до пробного, выдерживают в течение 5 минут. Затем давление снижают до расчетного и осматривают аппарат, проверяя герметичность швов и разъемных соединений любым методом, а также дефекты корпуса.

Аппарат признается работоспособным, если не обнаружены утечки, нет признаков разрыва и видимых деформаций. Результаты испытаний с указанием начальных и конечных давлений, температур и продолжительности испытания оформляют актом, а также заносят в технический паспорт аппарата. Разрешение на ввод аппарата в эксплуатацию с указанием даты (число, месяц и год) следующего технического освидетельствования записывают в паспорт аппарата, книгу учета и освидетельствования сосудов, а дату наносят краской на табличке, расположенной на корпусе аппарата. Аппарат готовят: удаляют заглушки, ставят предохранительные клапаны, контрольно-измерительные приборы, восстанавливают тепловую изоляцию, если необходимо, и на основании письменного распоряжения администрации цеха включают в работу.

2020-05-21

2020-05-21 248

248