Тема: Технологические методы ремонта (восстановления)

Цели:

- изучить технологические методы ремонта (восстановления) деталей машин, упрочнения и

повышения их износостойкости при ремонте

- обеспечить формирование умений применять полученные знания для выполнения конкретных

практических заданий

Задачи:

- развитие познавательного интереса, логического мышления,

- развитие профессиональных навыков и умений

- формирование умений анализировать на основе нескольких источников

- формирование умений осуществлять самоконтроль результатов учебной деятельности

Форма организации занятия: комбинированный урок.

Оборудование:

1. Компьютер.

2. Мультимедийная презентация по изучаемой теме.

3. Экран и демонстрационный проектор.

4. Варианты тестовых заданий.

Структура урока.

Организационный момент - 3 мин.

Сообщение темы и постановка целей урока - 2 мин.

Актуализация знаний - 10 мин.

Изложение нового учебного материала - 60 мин.

Контроль усвоения учебного материала - 10 мин.

Домашнее задание - 3 мин.

Подведение итогов занятия. - 2 мин.

Ход занятия.

· Актуализация знаний.

Актуализация знаний проводится в виде фронтального опроса. Студентам предлагается ответить на вопросы по теме: Технологический процесс и основные операции ремонта машин:

- приемка и ремонт машин (агрегатов);

- операции при трехстадийной мойке машин: наружная мойка, мойка частично

разобранных агрегатов, мойка деталей полностью разобранных агрегатов;

- порядок разборочных работ;

- контроль и сортировка (дефектация) деталей;

- методы дефектоскопии и контроля: магнитный, люминисцентный, рентгеновский,

гамма-лучевой, ультразвуковой и контроль красками;

- методы агрегатной и общей сборки при ремонте;

- испытания и сдача машин в эксплуатацию после ремонта.

· Изучение нового материала.

Урок ведется в форме последовательного изложения учебного материала, чередующегося с беседой, и сопровождается просмотром мультимедийной презентации, содержащей рисунки и схемы, рассматриваемые при изучении новой темы. В данной методической разработке рисунки, предложенные к рассмотрению, представлены в приложении.

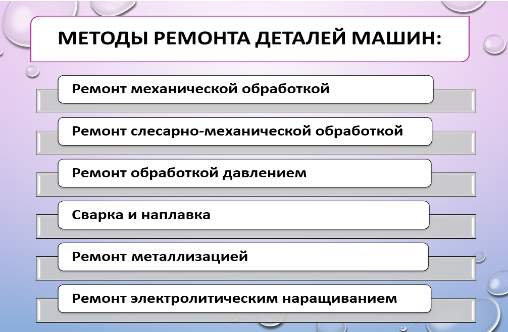

Вопрос 1. Назначение ремонта деталей и способы их восстановления.

Вопрос 2. Ремонт механической обработкой.

Вопрос 3. Ремонт слесарно-механической обработкой

Вопрос 4. Ремонт обработкой давлением

Вопрос 5. Сварка и наплавка

Вопрос 6. Ремонт металлизацией

Вопрос 7. Ремонт электролитическим наращиванием

Вопрос 8. Выбор способа восстановления детали и определение

целесообразности ремонта.

Вопрос 1. Назначение ремонта деталей и способы их восстановления.

Централизованный ремонт деталей машин в ряде отраслей народного хозяйства стал эффективным путем удовлетворения потребности в запасных частях. Ремонтируемая деталь — идеальная заготовка: она не требует новых материальных и трудовых затрат; размеры ее в максимальной степени приближены к окончательным, поэтому восстановление связано с минимальным объемом механической обработки; количество повреждений поверхностей, как правило, невелико, а следовательно, невелик и объем восстановительных работ. Поэтому стоимость отремонтированных деталей даже в условиях несовершенного ремонтного производства оказывается в несколько раз ниже, чем стоимость новых. Применение эффективных методов упрочнения при ремонте позволяет повышать ресурсы деталей в сравнении с ресурсами новых деталей. Все это определяет высокую эффективность правильно организованного восстановительного ремонта. При огромном парке машин он обеспечивает крупную экономию материалов, энергии и трудозатрат.

Вопрос2. Ремонт механической обработкой.

Различают два вида ремонта механической обработкой: под новый и под номинальный размер. При первом виде ремонта номинальный размер детали принимают отличным от первоначального, например был 100 мм, стал 98 мм, при этом ремонт может быть индивидуальным и под ремонтный размер. При индивидуальном ремонте под новый размер обрабатывают наиболее ценную деталь до устранения в ней дефекта (например, до исправления искаженной формы посадочной поверхности), при этом новый размер заранее не регламентируют.

Сопряженную деталь изготовляют заново или подгоняют под этот новый случайный размер. Индивидуальный ремонт позволяет удлинить срок службы основной детали, так как при ее ремонте снимают минимальный слой металла. Но он нарушает взаимозаменяемость, что допустимо лишь в единичном ремонтном производстве. При ремонте под ремонтный размер заранее устанавливают новый, отличный от начального, номинальный размер, называемый ремонтный, но сохраняют начальный допуск. Обработка деталей данного наименования под новый, заранее установленный размер, обеспечивает сохранение взаимозаменяемости в пределах данного размера. Это позволяет использовать при ремонте приемы крупносерийного производства, что значительно упрощает и удешевляет его.

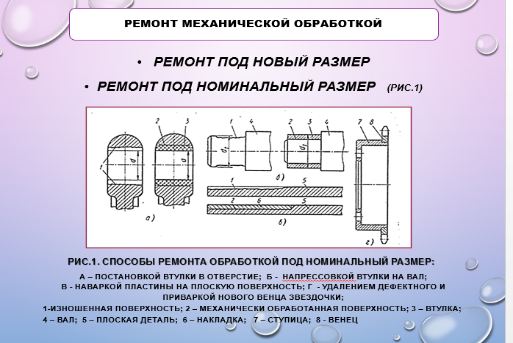

При ремонте под номинальный размер (рис.1) первоначальные номинальные размеры детали и допуски на них восстанавливают механической обработкой путем удаления дефектного слоя металла или дефектной части детали с установкой на их место дополнительной ремонтной детали (втулки, ввертыша, кольца и др.). По этому способу ремонтируют гладкие отверстия постановкой ремонтной втулки, гильзы, кольца; валы напрессовкой втулки, кольца или постановкой полувтулок; плоские поверхности постановкой планок или накладок; детали сложной формы (зубчатые колеса, венцы звездочек, шлицевые валы и др.) удалением дефектного и установкой нового элемента зубчатого венца, шлицевой ступицы, шлицевого конца вала, венца звездочки.

Технологический процесс ремонта по этому методу включает следующие этапы: удаление дефектного слоя детали или дефектного элемента и подготовка поверхности соединения; изготовление ремонтной детали или заменяемой ее части; соединение добавочной ремонтной детали или заменяемой ее части с основной деталью, скрепление их; окончательная механическая обработка и контроль качества ремонта.

Вопрос 3. Ремонт слесарно-механической обработкой

включает следующие разновидности: опиловку, шабрение, притирку, постановку заплат, штифтование и склеивание. Опиловка, шабрение и притирка — составные части пригоночных работ, выполняемых для получения необходимой точности в сопряжениях. Постановку заплат и штифтование применяют при заделке пробоин, трещин и других повреждений, если нельзя применять сварку или пайку. Наложением заплат (рис.2) ремонтируют стенки картеров, корпусов и других емкостей.

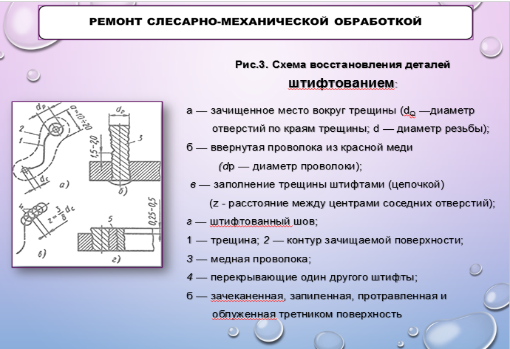

Штифтование (рис. 3) состоит в последовательном ввинчивании медных штифтов диаметром 4— 6 мм в отверстия с резьбой на месте короткой трещины. Склеивание применяют при ремонте треснувших и поломанных деталей из металла и пластмасс. С помощью карбинольного клея склеивают и герметизируют шланги, бензо- и газопроводы, приклеивают тормозные накладки к колодкам и др. Для заделки пробоин и трещин применяют эпоксидные клеевые составы, для заделки раковин в чугунных деталях — бакелитовую мастику. Склеиваемые поверхности нужно тщательно обезжиривать.

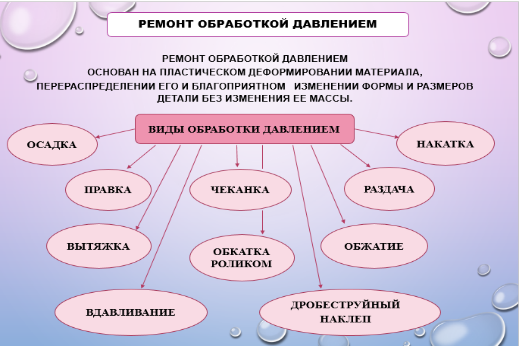

Вопрос 4. Ремонт обработкой давлением

основан на пластическом деформировании материала, перераспределении его и благоприятном изменении формы и размеров детали без изменения ее массы. Применяют следующие виды обработки давлением (рис.4): осадку, вдавливание, раздачу, обжатие, вытяжку, правку, накатку, обкатку роликом, дробеструйный наклеп и чеканку.

При осадке деталь деформируют в направлении, перпендикулярном к усилию. Осадкой восстанавливают бронзовые втулки с износом по наружному и внутреннему диаметрам. При деформировании в холодном состоянии их высоту можно уменьшить до 15%. Для сохранения отверстий во втулке их при осадке заполняют вставками (рис. 5. Диаметр пальца должен быть меньше, чем у отверстия втулки с учетом припуска на обработку.

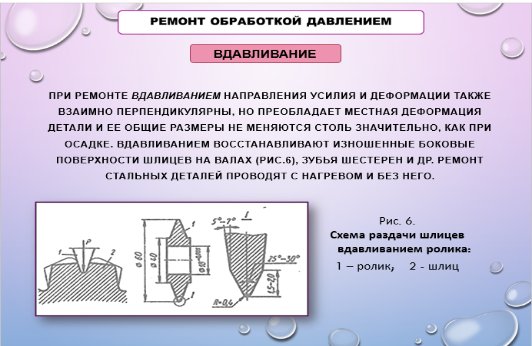

При ремонте вдавливанием направления усилия и деформации также взаимно перпендикулярны, но преобладает местная деформация детали и ее общие размеры не меняются столь значительно, как при осадке. Вдавливанием восстанавливают изношенные боковые поверхности шлицев на валах (рис.6), зубья шестерен и др. Ремонт стальных деталей проводят с нагревом и без него.

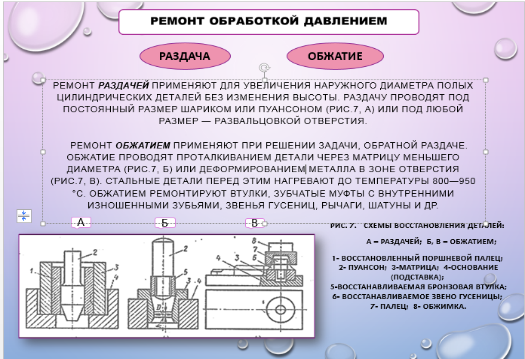

Ремонт раздачей применяют для увеличения наружного диаметра полых цилиндрических деталей без изменения высоты. Раздачу проводят под постоянный размер шариком или пуансоном (рис.7, а) или под любой размер — развальцовкой отверстия.

Ремонт обжатием применяют при решении задачи, обратной раздаче. Обжатие проводят проталкиванием детали через матрицу меньшего диаметра (рис.7, б) или деформированием металла в зоне отверстия (рис.7, в). Стальные детали перед этим нагревают до температуры 800—950 °С. Обжатием ремонтируют втулки, зубчатые муфты с внутренними изношенными зубьями, звенья гусениц, рычаги, шатуны и др.

Ремонт вытяжкой применяют для увеличения длины детали путем местного уменьшения ее поперечного сечения. Вытяжку применяют для удлинения стержневых элементов (тяг) на небольшую длину.

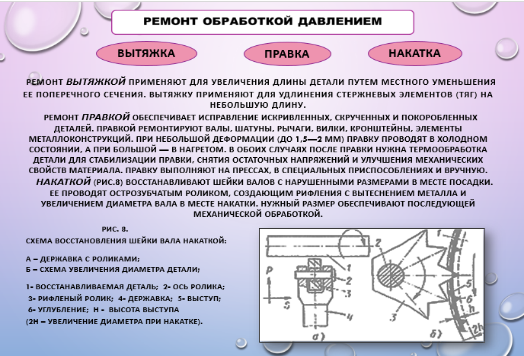

Ремонт правкой обеспечивает исправление искривленных, скрученных и покоробленных деталей. Правкой ремонтируют валы, шатуны, рычаги, вилки, кронштейны, элементы металлоконструкций. При небольшой деформации (до 1,5—2 мм) правку проводят в холодном состоянии, а при большой — в нагретом. В обоих случаях после правки нужна термообработка детали для стабилизации правки, снятия остаточных напряжений и улучшения механических свойств материала. Правку выполняют на прессах, в специальных приспособлениях и вручную.

Накаткой (рис.8) восстанавливают шейки валов с нарушенными размерами в месте посадки. Ее проводят острозубчатым роликом, создающим рифления с вытеснением металла и увеличением диаметра вала в месте накатки. Нужный размер обеспечивают последующей механической обработкой.

Вопрос 5. Сварка и наплавка

— наиболее распространенные способы ремонта и восстановления деталей, имеющих любую форму и размеры. Сваркой ремонтируют детали и металлические конструкции с разнообразными дефектами (трещинами, пробоинами, разрывами, отколами, обломами и др.), наплавкой восстанавливают изношенные детали. Наплавкой можно нарастить слой металла практически любой толщины с разнообразными, заранее заданными свойствами, например, с высокой износо-, жаро- и коррозионной стойкостью и др.

Наиболее распространенные способы сварки — дуговая и газовая, наплавка — электродуговая, газовая, вибродуговая, индукционная, электроконтактная, плазменная, электрошлаковая.

Дуговая сваркаи наплавка, основанные на расплавлении металла при горении электрической дуги, имеют много разновидностей. Основные из них ручная и механизированная, открытой дугой, под флюсом и в среде защитного газа. При выполнении ремонтных работ, связанных с устранением повреждений, чаще всего применяют ручную дуговую и газовую сварки.

Ручную дуговую сварку выполняют постоянным (от сварочного агрегата) и переменным (от сварочного трансформатора) током. При постоянном токе сварочный процесс более устойчив и обеспечивает лучшее качество, но при переменном используют более простое и дешевое оборудование, у которого выше КПД и ниже эксплуатационные расходы.

Газовая сварка — с расплавлением металла в газокислородном пламени горелки — обеспечивает лучшее качество по сравнению с дуговой сваркой открытой дугой, так как газовая среда выполняет защитную функцию. Кроме того, при газовой сварке можно в широком диапазоне регулировать температуру нагрева детали, нагревать присадочный материал, регулировать металлургический процесс. Поэтому газовая сварка получила более широкое применение при ремонте ответственных деталей, а также при наплавке твердыми сплавами. Но газовая сварка и наплавка имеют и свои недостатки: применение дефицитных газов (кислорода и ацетилена); значительно большая зона термического влияния, чем при дуговой сварке; более высокая квалификация сварщика. Ремонт при газовой сварке дороже, чем при дуговой.

|

|

Индукционная (высокочастотная) наплавка (рис.9) отличается тем, что для расплавления материала (шихты) используют токи высокой частоты, пропускаемые по проводнику-индуктору, охватывающему нагреваемую деталь. При этом на ее поверхности возбуждается индуктированный (вихревой) ток, нагревающий ее и вызывающий расплавление шихты, у которой температура плавления ниже, чем у стали. Индукционную наплавку используют для восстановления как цилиндрических, так и плоских поверхностей. В частности, этим методом наплавляют новые желоба (рештаки) скребковых конвейеров угольных шахт, а также ремонтируют их.

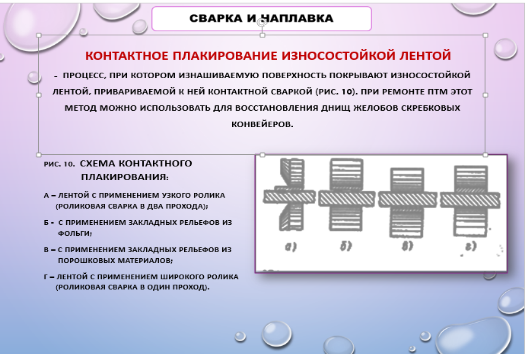

Контактное плакирование износостойкой лентой — процесс, при котором изнашиваемую поверхность покрывают износостойкой лентой, привариваемой к ней контактной сваркой (рис. 10). При ремонте ПТМ этот метод можно использовать для восстановления днищ желобов скребковых конвейеров.

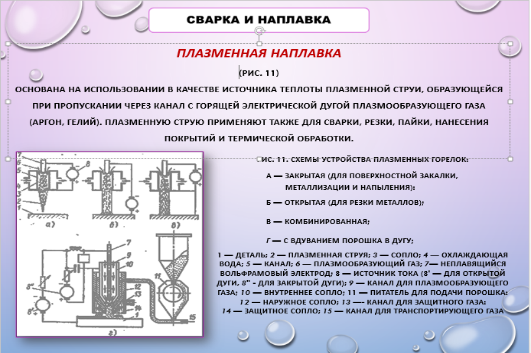

Плазменная наплавка (рис. 11) основана на использовании в качестве источника теплоты плазменной струи, образующейся при пропускании через канал с горящей электрической дугой плазмообразующего газа (аргон, гелий). Плазменную струю применяют также для сварки, резки, пайки, нанесения покрытий и термической обработки.

Электрошлаковую наплавку (рис.3) используют при наплавлении больших масс металла. Его предварительно расплавляют в ванне с флюсом (шлаком), а затем заливают на поверхность детали.

При ремонте деталей машин применяют разнообразные сварочные и наплавочные материалы. При ручной сварке и наплавке используют стержневые и трубчатые электроды. Для повышения твердости и износостойкости деталей применяют электроды с легированием наплавляемого металла через стержни и обмазку. При легировании через стержень в его состав входят марганец, кремний, хром, титан, ванадий, а также повышенное количество углерода (в отдельных случаях до 5%), а обмазка служит только для повышения устойчивости (ионизации) сварочной дуги и защиты наплавляемого металла от внешней окислительной среды. При легировании через обмазку (толстообмазанные электроды) в ее состав входят легирующие добавки (феррохром, ферроборхром, ферромолибпроволоки).

При вибродуговой наплавке можно ограничиться только шлифованием, а при электродуговой под флюсом шлифованию обычно предшествует токарная обработка.

Вопрос 6. Ремонт металлизацией

состоит в расплавлении исходного материала, распылении его на мелкие частицы и переносе на поверхность детали струей воздуха, плазмы или пламенем горючих газов. Двигаясь в струе с большой скоростью (150—300 м/с и более), эти частицы попадают на заранее подготовленную шероховатую поверхность ремонтируемой детали, сцепляются с ней и одна с другой, образуя покрытие.

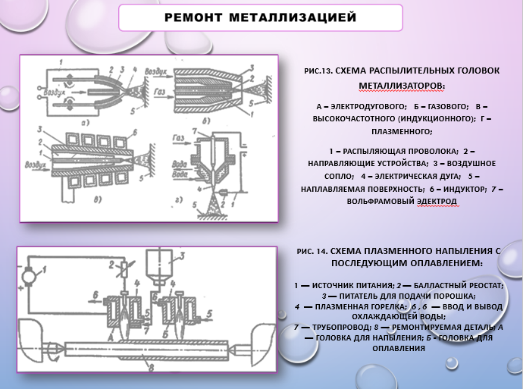

Расплавляемый металл обычно используют в виде проволоки, расплавление проводят электрической дугой — электродуговая металлизация (рис.13), в ацетилено-кислородном пламени (газовая металлизация), индукционным нагревом (высокочастотная металлизация), плазменной струей (плазменная металлизация).

Разновидностью этого способа является детонационное напыление (взрывная металлизация) — нанесение покрытия с помощью газов, образующихся при взрыве заряда взрывчатой смеси, помещенной в трубу (ствол) вместе с подготовленным к напылению порошком.

При всех способах металлизации, исключая детонационное напыление, для распыления расплавленного металла и его переноса на ремонтируемую поверхность используют сжатый воздух от компрессорной установки. Подготовка ремонтируемой поверхности при традиционных способах металлизации включает: очистку от жиров, окислов, ржавчины, влаги, грязи и др.; придание ей правильной геометрической формы (цилиндра, плоскости и др.); повышение шероховатости для улучшения сцепления с покрытием; изоляцию мест, не подлежащих покрытию. Необходимость подготовки поверхности обусловлена тем, что расплавленные частицы металла при металлизации не свариваются с основным металлом и одна с другой, а сцепляются механически. С гладкой шлифованной поверхностью покрытие не сцепляется.

Достоинства металлизации: высокая твердость покрытия, обусловленная нагревом и быстрым охлаждением частиц и их наклепом; возможность получения больших слоев (до 10 мм); незначительный нагрев ремонтируемой детали (до 70 °С); способность слоя покрытия благодаря его пористости поглощать и удерживать масло, что повышает износостойкость; возможность нанесения покрытий из любого металла на детали из разных материалов (стали, чугуна, алюминия, бронзы и др.) при любых размерах и конфигурациях поверхности; возможность получения псевдосплавов (алюминия и свинца, меди и свинца) путем одновременного расплавления проволоки из разных металлов. Ее недостатки: снижение сопротивления усталости деталей в результате подготовки поверхности под металлизацию (грубая обработка); низкая износостойкость покрытия при трении без смазочного материала (разрушения по границам окислов); низкие механические свойства покрытия (исключая сопротивление сжатию, достигающее 800—1000 МПа); низкая прочность сцепления слоя с основным металлом (5—40 МПа); большие потери металла при металлизации мелких деталей.

Металлизацию применяют: для ремонта сильно изношенных стальных валов и мест под неподвижные посадки; заделки трещин в ненагруженных элементах чугунных деталей; устранения подтекания и пористости в черном и цветном литье; для защиты от цементации мест, не подлежащих диффузионному насыщению углеродом; получения псевдосплавов, которые превосходят по свойствам лучшие сорта оловянистых баббитов.

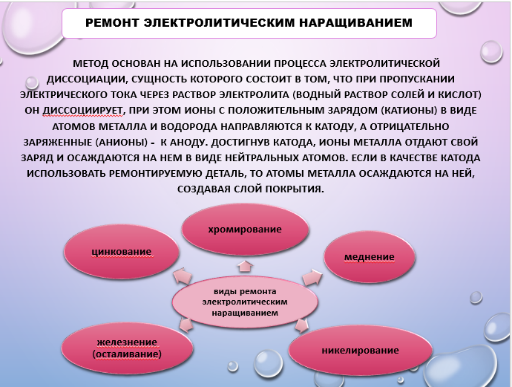

Вопрос 7. Ремонт электролитическим наращиванием

основан на использовании процесса электролитической диссоциации, сущность которого состоит в том, что при пропускании электрического тока через раствор электролита (водный раствор солей и кислот) он диссоциирует, т. е. распадается на противоположно заряженные ионы, при этом ионы с положительным зарядом (катионы) в виде атомов металла и водорода направляются к катоду, а отрицательно заряженные (анионы) — к аноду. Достигнув катода, ионы металла отдают свой заряд и осаждаются на нем в виде нейтральных атомов. Если в качестве катода использовать ремонтируемую деталь, то атомы металла осаждаются на ней, создавая слой покрытия.

Для получения покрытия определенным видом металла (хром, железо, медь, цинк) необходимо, чтобы электролит содержал его соль или из него был изготовлен анод.

Различают следующие виды ремонта электролитическим наращиванием: хромирование, железнение (осталивание), химическое никелирование, меднение и цинкование

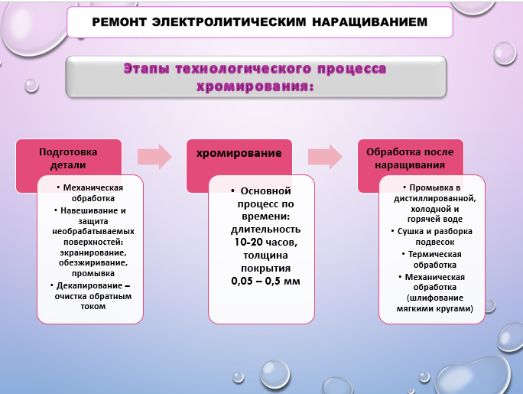

Технологический процесс хромирования состоит из трех этапов: подготовки детали (механической обработки для придания правильной формы, навешивания и защиты необрабатываемых поверхностей — экранирования, обезжиривания, промывки в горячей, а затем в холодной проточной воде, декапирования — очистка обратным током); хромирования (основной процесс по времени); обработки после наращивания (последовательных промывок в дистиллированной — для сбора хромового ангидрида, холодной проточной и горячей проточной воде, сушки и разборки подвесок, термической и механической обработки шлифованием мягкими кругами).

При восстановлении поверхностей неподвижных соединений (шеек валов) наносят покрытия блестящего вида (температура электролита 55 °С, плотность тока 35 А/дм2).

Ремонт деталей хромированием дорог из-за использования дефицитных материалов, большой электроемкости и длительности процесса (10—20 ч) при относительно малой толщине покрытия (0,05—0,5 мм). Более производителен и экономичен ремонт железнением. Его можно применять для восстановления деталей с большим износом (до 10 мм). Электролитами при этом служат растворы хлористого железа, а аноды изготовляют из малоуглеродистой стали 10 и 20. Кроме стали для анодов используют соляную кислоту, стальную стружку и поваренную соль. Технологический процесс железнения аналогичен процессу хромирования, но вместо декапирования при нем применяют анодное травление, имеющее то же назначение — обеспечить осаждение первых атомов железа на совершенно чистую поверхность детали, что необходимо для получения прочного сцепления. После нанесения покрытия железнением поверхность шлифуют. Железнением наносят покрытия различной твердости: мягкие (НВ 200) и твердые (550— 6000 НВ). Мягкими наращивают неответственные детали и бронзовые втулки, а также детали, подлежащие последующей химико-термической обработке, твердыми — шейки валов, гнезда подшипников и другие детали. С увеличением плотности тока возрастает хрупкость и опасность усталостного разрушения.

Вопрос 8. Выбор способа восстановления детали и определение

целесообразности ремонта.

Вопрос о выборе способа ремонта детали или о ее замене покупной деталью решают с учетом конкретных условий: опыта ремонтного предприятия, его оснащенности ремонтной техникой, возможных сроков ремонта и изготовления новой детали (с учетом потерь от простоев) и др. Выбор способа ремонта осуществляют в два этапа. На первом этапе проводят предварительный выбор технологических вариантов ремонта, обеспечивающих полное восстановление эксплуатационных свойств детали, руководствуясь технологическими возможностями предприятия. На втором — выбирают из этих вариантов один, наиболее эффективный.

При централизованном ремонте машин имеются благоприятные условия для применения специальных технологических методов упрочнения и повышения износостойкости, непосредственно не связанных с восстановлением размеров деталей.

· Первичное закрепление нового материала: в виде тестирования (приложение 2).

· Домашнее задание: подготовка к практической работе по изученной теме.

Литература.

1. И.И.Ивашков «Монтаж, эксплуатация и ремонт подъемно-транспортных машин», М.: Машиностроение, 1991 год

2. В.И.Цехов «Ремонт деталей металлургических машин», М.: Металлургия, 1987 год

Приложение 2.

Варианты тестов для первичного закрепления знаний по теме: Технологические методы ремонта (восстановления) деталей машин, упрочнения и повышения их износостойкости при ремонте.

Вариант №1.

1. Выбрать методы ремонта слесарно-механической обработкой.

А) постановка заплат и штифтование Б) осадка и правка В) сварка и наплавка

2. Какой вид ремонта обработкой давлением применяют для увеличения длины детали

путем местного уменьшения ее поперечного сечения?

А) раздача Б) обжатие В) вытяжка

3. Процесс, при котором изнашиваемую поверхность покрывают износостойкой лентой,

привариваемой к ней контактной сваркой…

А) контактное плакирование Б) плазменная наплавка В) индукционная наплавка

4. При электродуговой металлизации расплавление проводят…

А) индукционным нагревом Б) плазменной струей В) электрической дугой

5. Какой вид ремонта электролитическим наращиванием можно применять для восстановления

деталей с большим износом (до 10 мм)?

А) железнение Б) хромирование В) цинкование

Вариант №2.

1. Выбрать методы ремонта обработкой давлением.

А) постановка заплат и штифтование Б) осадка и вдавливание В) сварка и наплавка

2. Какой из видов ремонта обработкой давлением обеспечивает исправление искривленных,

скрученных и покоробленных деталей?

А) правка Б) накатка В) обжатие

3. При каком методе наплавки для расплавления материала (шихты) используют токи

высокой частоты, пропускаемые по проводнику-индуктору, охватывающему нагреваемую

деталь?

А) плазменная Б) индукционная В) электрошлаковая

4. При высокочастотной металлизации расплавление проводят…

А) индукционным нагревом Б) плазменной струей В) электрической дугой

5. Какой из методов ремонта можно отнести к химико-термической обработке?

А) контактное плакирование Б) хромирование В) штифтование

Приложение 1.

Презентация на тему «Технологические методы ремонта деталей машин».

2020-05-25

2020-05-25 270

270