2.2.1 Выбор сварочных материалов

Выбор сварочных материалов производится в соответствии с принятыми способами сварки.

При ручной сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусматривает два класса электродов:

- первый класс - электроды для сварки углеродистых и легированных конструкционных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нем серы.

- второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей, и электроды классифицируются по механическим свойствам и химическому составу металла шва.

ГОСТ 10052-75 устанавливает требования на электроды для сварки высоколегированных сталей с особыми свойствами.

Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75.

Проволоку выбирают с учетом:

- способа сварки;

- рассчитанных режимов сварки;

- применяемого сварочного оборудования;

- требуемых свойств сварных соединений;

- марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

- для сварки углеродистых, низколегированных и среднелегированных сталей;

- для сварки высоколегированных сталей;

- для сварки цветных металлов и сплавов.

Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

- марку и толщину свариваемой стали;

- способ сварки;

- требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и активные газы:

- аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей.

- гелий поставляется по ГОСТ 20461-75. Для сварки применяется технический гелий с содержанием гелия 99,8%.

- углекислый газ является активным газом. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201.

Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов.

Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием холодных и горячих трещин, получением металла шва с достаточной технологической прочностью;

- получением комплекса специальных свойств металла шва (жапрочности, жаростойкости, коррозийной стойкости).

При обосновании выбора сварочных материалов кратко описать металлургические процессы, протекающие в сварочной ванне.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла.

Пример.

Область применения электродов НИАТ-1 [4, 19]:

для сварки конструкций из коррозионностойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространственных положениях, кроме вертикального положения «сверху вниз», на постоянном токе обратной полярности.

Характеристики электродов:

Покрытие – рутилово-основное.

Коэффициент наплавки – 10г/А.ч

Расход электродов на 1 кг наплавленного металла -1,6.

Описываются электроды, их назначение, маркировка и ее расшифровка.

Э 46 − ОЗС − 4 − 4 − УД

Е 43.0(3) − Р 25

2.2.2 Выбор рода тока и источник питания

При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Однако есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение рода тока и полярности. Полярность тока влияет на глубину проплавления, химический состав шва и качество сварного соединения.

2.2.3 Выбор сборочно-сварочного оборудования

Для выполнения сборочных и сварочных работ на заводах МК применяются сборочные, сварочные или сборочно-сварочные приспособления, когда в одном приспособлении совмещаются операции сборки и сварки. Сборочные приспособления должны обеспечить:

- установку собираемых элементов относительно друг друга в положение, соответствующее чертежу, фиксацию и закрепление их в этом положении (обычно при помощи прихваток);

- пространственное положение собираемого элемента, удобное для выполнения сборки и прихватки;

- жесткость собираемого элемента в процессе выполнения сборочной операции.

Конструкции приспособлений для сварки должны удовлетворять следующим основным требованиям:

- приспособление должно обеспечить возможность установки свариваемого элемента в удобное для выполнения сварки положение;

- конструкция должна обеспечить доступ сварочной дуги к месту сварки в последовательности, заданной технологией;

- приспособление должно обеспечить (если это необходимо) перемещение или вращение свариваемого изделия;

- разнообразие типоразмеров изготовляемых отправочных марок требует разнообразных конструктивных решений сборочных и сварочных приспособлений. Однако среди них можно выделить следующие основные конструктивные элементы, которые используются в том или ином сочетаниях: корпус, установочные элементы, прижимы, механизмы перемещения.

Выбор оборудования всегда начинается с определения задач, выполняемых данным оборудованием: какой материал будет свариваться (толщина из расчета 30 - 50А на 1 мм толщины материала) и объемом работ.

Сварочный выпрямитель - позволяет сваривать как обычную сталь, так и нержавеющую и цветные металлы кроме алюминия.

Сварочный трансформатор является одним из самых дешевых источников сварочного тока и может сваривать как обычную сталь, так и алюминиевые сплавы.

Сварочный полуавтомат может сваривать различные металлы защищая сварной шов защитным газом. Этот тип сварки широко используется в производстве.

При выборе сборочно-сварочного оборудования необходимо описать их технические характеристики и преимущества, влияние на качество продукции и производительность труда. Нужно выполнить сравнительный анализ двух наименований оборудования и написать вывод.

2.3 Выбор и расчет режимов сварки

При описании раздела «Расчет режимов сварки» следует:

- дать определение режима, принятого для изготовления сварной конструкции вида сварки;

- перечислить основные и дополнительные параметры режима выбранного вида

сварки;

- для примера привести расчет режима сварки стыкового или углового шва сварной конструкции, для чего сделать эскиз этого соединения в соответствии с типом соединения по ГОСТу на выбранный вид сварки.

Основные типы соединений, выполняемых под флюсом, регламентированы ГОСТ 8713-79 – «Сварка под флюсом, соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых в среде защитных газов также регламентированы ГОСТ 14771-76 – «Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы».

Основные типы соединений, выполняемых электрошлаковой сваркой регламентированы ГОСТ 15164-78 – «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых ручной дуговой сваркой регламентированы ГОСТ 5264-80 – «Ручная дуговая сварка. Соединения сварные. Основные типы и конструктивные элементы».

Результаты расчетов режимов сварки следует занести в таблицу.

Режимом сваркиназывают совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа.

Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h.

На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет

вылет электрода, конструктивная форма соединения и величина зазора.

2.4.1 Методика расчета режима дуговой сварки.

Исходным параметром для выбора режима сварки плавлением является либо толщина свариваемых деталей δ – для стыковых швов или катет углового шва K – для нахлесточных, тавровых и угловых соединений.

В общем случае выбрать диаметр электрода можно по следующей таблице 1.

Таблица 1. Зависимость диаметр электрода от толщины металла и катета шва

| δ при сварке встык, мм | 1.5-2.0 | 3 | 4-8 | 8-12 | 12-16 | 16 и > |

| К угловых швов (К ≈ 0.8δ), мм | 3 | 4-5 | 6-8 | ≤ 8 за один проход | ||

| dэ, мм | 1.6-2.0 | 3 | 4 | 4-5 | 5 | 5-6 |

Величина тока при РДС для принятого диаметра электрода определяется по паспортным данным выбранной марки электрода. При отсутствии таких данных величину тока можно определить по одной из следующих формул:

I =10•dЭ2 (1)

I =(20 • 6d Э)• dЭ (2)

I = 5dЭ(dЭ • 3) (3)

где dэ – в мм.

Затем нужно проверить, обеспечивает ли данный ток требуемую глубину проплавления «а»:

a = b•I (4)

где b= (1/80 • 1/100), мм/А;

при наплавке валика и b= (1/60  1/75) мм/А

1/75) мм/А

при сварке в стык с обязательным зазором между свариваемыми деталями,

равным (1/5  1/6) δ

1/6) δ

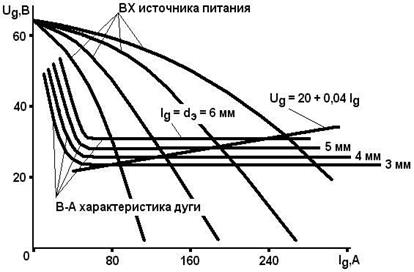

Величина напряжения дуги при РДС не является нормативным параметром режима сварки, но она необходима при тепловых расчетах. При РДС сварка осуществляется на режимах, соответствующих жесткому участку статической вольтамперной характеристики дуги (см.рис.1). В этих случаях напряжение дуги определяется уравнением:

U= a+b+l (5)

где a= Uk + Ua - сумма катодного и анодного падения напряжений;

b – градиент падения напряжения на единицу длины дуги, В/мм;

l – длина дуги, мм.

Следовательно, при определенном способе сварки (или для данной марки электрода) напряжение дуги зависит лишь от её длины. Для РДС зависимость напряжения дуги от тока:

U =20+0,04I (6)

Смысл этой зависимости виден из рисунка 1. При РДС сварщик выдерживает длину дуги равную диаметру электрода. Рассчитаем по уравнению (3) величину тока для электродов диаметром 3, 4, 5 и 6 мм. Для этих токов по уравнению (6) рассчитаем напряжение дуги. Результаты сведем в таблицу 2:

Таблица 2. Зависимость величины сварочного тока и напряжения дуги

от диаметра электрода

| dэ, мм | 3 | 4 | 5 | 6 |

| Iд, A | 90 | 140 | 200 | 270 |

| Uд, В | 23.6 | 25.6 | 28 | 30.8 |

Рисунок 1. Геометрический смысл зависимости U =20+0,04I

Эти режимы соответствуют пересечению вольтамперных (В-А) характеристик дуги с внешними характеристиками (ВХ) источника питания. Тогда зависимость

Uд =20+0,04Iд будет представлять совокупность режимов РДС для разных диаметров электродов при длине дуги равной диаметру электрода.

При РДС скорость сварки лежит в пределах от 4 до 18 м/ч, но чаще Vсв = (6  12) м/ч. Лишь при сварке ниточным швом сверху вниз электродами с целлюлозным покрытием скорость сварки Vсв = 36 м/ч. Если в задании скорость сварки не указана, то её можно определить следующим образом. Установлено, что площадь наплавки первого прохода составляет

12) м/ч. Лишь при сварке ниточным швом сверху вниз электродами с целлюлозным покрытием скорость сварки Vсв = 36 м/ч. Если в задании скорость сварки не указана, то её можно определить следующим образом. Установлено, что площадь наплавки первого прохода составляет

Fн1 =(6  8)dэ, (мм²) (7)

8)dэ, (мм²) (7)

где dэ в мм.

Площадь наплавки последующих проходов составляет

Fн2 = (8  12) dэ, (мм²) (8)

12) dэ, (мм²) (8)

Зная площадь наплавки по уравнению (7) или (8), можно определить требуемую скорость сварки из уравнения (9)

V = α н Iсв / 3600  • Fн, (см/с) (9)

• Fн, (см/с) (9)

где α н – коэффициент наплавки, определяемый из паспортных данных на выбранную марку электрода, г/А•ч;

γ – плотность (удельный вес) металла, г/см³;

Fн – площадь наплавленного металла за один проход, см².

Можно вычислить необходимое число проходов:

n = (Fн + Fн1) / Fн2 +1 (10)

где Fн – требуемая по чертежу площадь наплавки, см²;

Fн1 – площадь наплавки при первом проходе, см²;

Fн2 – площадь наплавки при последующих проходах, см².

Расчет сварочного тока, А, при сварке в защитных газах проволокой сплошного сечения производится по формуле

Iсв=πd2эа/4, (11)

где, а – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2, а=110 ÷ 130 А/мм2)

dЭ – диаметр электродной проволоки, мм.

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

VПР = 4αрIсв / πd2эρ, (12)

где α Р – коэффициент расплавления проволоки, г/А·ч;

значение α Р рассчитывается по формуле

αр=3,0+0,08х(Iсв/d2э) (13)

ρ– плотность металла электродной проволоки, г/см3 (для стали ρ=7,8 г/см3).

Скорость сварки (наплавки), м/ч, рассчитывается по формуле

Vсв= α н Iсв/100Fв ρ, (14)

где α Н - коэффициент наплавки, г/А ч;

α н = α р·(1-Ψ), (15)

где Ψ - коэффициент потерь металла на угар и разбрызгивание, при сварке в СО2

Ψ = 0,1- 0,15.

Расчет сварочного тока автоматической сварки под флюсом, А, производится по формуле

(16)

(16)

где, Iсв – сила сварочного тока, А;

π= 3,14;

dпр – диаметр сварочной проволоки;

a – плотность тока, принимается равной a ≥40-50А/мм2, при сварке для более глубокого проплавления.

Скорость подачи сварочной проволоки автоматической сварки под флюсом рассчитывается по формуле

Vпр= (4  αр

αр  Iсв) /π

Iсв) /π  d2пр

d2пр  ρ, м/ч; (17)

ρ, м/ч; (17)

где, αр – коэффициент расплавления сварочной проволоки, г/Ач для сварочного тока определяется по формуле:

αр = 2+  Iсв/dпр (18)

Iсв/dпр (18)

Iсв – сила сварочного тока, А;

π – 3,14;

dпр – диаметр сварочной проволоки, мм;

ρ – плотность металла г/см3, (для стали С235 =7,8г/см3);

Скорость автоматической сварки под флюсом рассчитывается по формуле

Vсв= (αн • Iсв) /100 • Fβ • ρ; м/ч (19)

где, αн – коэффициент наплавки, г/Ач;

αн = αр;

Fβ – площадь поперечного сечения одного валика, см2,

ρ – плотность металла г/см3, (для стали С235=7,8г/см3);

2020-06-12

2020-06-12 943

943