Один из вариантов применения сетевых технологий в системах управления –удаленный ввод/вывод сигналов в ПЛК.

Стандартно все ПЛК имеют какое-то количество дискретных, аналоговых и счетных входов и выходов, расположенных в корпусе контроллера. Но многие контроллеры, кроме того, могут иметь дополнительные модули расширения количества входов и выходов, конструктивно оформленные в виде отдельных блоков. Часто бывает удобно расположить эти модули на каком-то расстоянии от ПЛК и соединить с ним сетевым каналом связи. В этом случае удаленный модуль должен выполнять преобразование сигналов подключенных к нему датчиков в цифровой код и оформлять в соответствующий сетевой протокол.

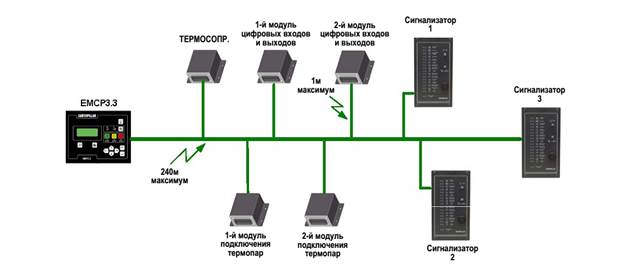

Примером может служить контроллер EMCP 3.3, у которого есть модули удаленного ввода сигналов от терморезисторов, термопар, цифровых входов/выходов и удаленного вывода на сигнализатор (рис. 1).

Рис.1 – система удаленного ввода-вывода сигналов контроллера EMCP3.3

У контроллера для этого есть вспомогательный канал связи CAN2, к которому можно подключить до двух модулей DIO (12 дискретных входов, 8 релейных выходов), двух модулей термопар (20 термопар J или K), один модуль платиновых терморезисторов (8 терморезисторов по 2-, 3-, 4-проводной схеме) и до трех 16-канальных сигнализаторов. Эти модули могут находиться на расстоянии до 240 метров от контроллера и связаны с ним по каналу CAN со скоростью передачи 250 кбит/с по протоколу J1939.

Компания Schneider Electric разработала систему удаленного ввода-вывода Telefast. На слайде 1 презентации показан контроллер с двумя модулями ввода-вывода, к каждому из которых по сетевому интерфейсу подключен модуль удаленного ввода-вывода. Компания предлагает целую гамму модулей удаленного ввода-вывода (слайды 2,3,4), рассчитанных на различные климатические условия (степень защиты от IP20 до IP67). Модули удаленного ввода-вывода, по сути, представляют собой маломощные контроллеры, оснащенные сетевым интерфейсом. В качестве интерфейса используются стандарты CAN, Modbus, Profibus и другие.

Следующим шагом на пути продвижения контроллеров вниз, на нижние уровни систем автоматизации, было появление так называемых интеллектуальных датчиков и исполнительных устройств. Это стало возможным тогда, когда однокристальные микроконтроллеры стали выпускаться в огромных количествах и поэтому стали дешевыми.

Здесь идея распределенной системы управления доведена до своего предела – каждый элемент системы является элементом компьютерной сети.

Сегодня под интеллектуальным датчиком понимают датчик со встроенной электроникой, включающей в себя: АЦП, микропроцессор, цифровой сигнальный процессор, систему на кристалле и т. д., и цифровой интерфейс с поддержкой сетевых протоколов для коммуникации. Так, интеллектуальный датчик может быть включен в беспроводную или проводную сеть датчиков, благодаря функции самоидентификации в сети наряду с другими устройствами.

Сетевой интерфейс интеллектуального датчика позволяет не только включить его в сеть, но и произвести его настройку, конфигурирование, выбрать режим работы, диагностировать датчик. Возможность удаленного проведения данных операций является преимуществом интеллектуальных датчиков, они оказываются проще как в эксплуатации, так и в обслуживании./1/ В ПЗУ имеются данные калибровки, микропроцессор соотносит поступившие данные с данными калибровки, корректирует их, и переводит в необходимые единицы измерения, - так компенсируется погрешность, связанная с влиянием различных факторов (дрейф нуля, температурное влияние и т. д.), одновременно оценивается состояние первичного преобразователя, которое может сказаться на достоверности полученного результата.

Единый сетевой стандарт для интеллектуальных датчиков отсутствует, и это является своего рода препятствием для активного развития беспроводных и проводных сетей датчиков. Тем не менее, сегодня применяются многие интерфейсы: RS–485, 4–20 мА, HART, IEEE–488, USB; работают промышленные сети: ProfiBus, CANbus, Fieldbus, LIN, DeviceNet, Modbus, Interbus.

Такое положение вещей породило вопрос выбора перед производителями датчиков, ибо не выгодно экономически для каждого протокола сети выпускать отдельный датчик одной и той же модификации. Между тем, появление группы стандартов IEEE 1451 «Smart Transducer Interface Standards» смягчило условия, интерфейс между датчиком и сетью унифицируется. Стандарты призваны ускорить адаптацию — от отдельных датчиков к сетям датчиков, несколько подгрупп определяют программные и аппаратные методы включения датчиков в сеть.

Итак, два класса устройств описаны в стандартах IEEE 1451.1 и IEEE 1451.2. Первый стандарт определяет унифицированный интерфейс для подключения интеллектуальных датчиков к сети, это спецификация модуля NCAP, который представляет собой своеобразный мост между модулем STIM самого датчика и внешней сетью.

Второй стандарт определяет цифровой интерфейс для подключения к сетевому адаптеру модуля интеллектуального преобразователя STIM. Концепция TEDS предполагает электронный паспорт датчика, для возможности его самоидентификации в сети. TEDS включает в себя: дату выпуска, код модели, серийный номер, калибровочные данные, дату калибровки, единицы измерения. Получается аналог plug and play для датчиков и сетей, простая эксплуатация и замена гарантированы. Многие производители интеллектуальных датчиков уже поддержали данные стандарты.

Главное, что дает объединение датчиков в сеть — возможность доступа к информации об измерениях посредством ПО, независимо от типа датчика и от того, как организована конкретная сеть. Получается сеть, служащая мостиком между датчиками и пользователем (ЭВМ), помогающая решать технологические задачи.

http;//www.electricalschool.info/automation/

.Технические особенности использования современных интеллектуальных датчиков:

1.1.Резкое уменьшение искажений измерительной информации на пути от датчика к контроллеру, т. к. вместо низковольтного аналогового сигнала по кабелю, соединяющему датчики с контроллером, идут цифровые сигналы, на которые электрические и магнитные промышленные помехи оказывают несравнимо меньшее влияние.

1.2.Увеличение надежности измерения за счет самодиагностики датчиков, т. к. каждый датчик сам оперативно сообщает оператору факт и тип возникающего нарушения, тем самым исключая использование для управления некачественных и/или недостоверных измерений.

1.3.Возможность использования принципов измерения, требующих достаточно сложной вычислительной обработки выходных сигналов сенсора, но имеющих ряд преимуществ перед традиционно используемыми принципами измерения по точности, стабильности показаний, простоте установки и обслуживания датчика в процессе его эксплуатации.

1.4. Возможность построения мультисенсорных датчиков, в которых преобразователь получает и перерабатывает сигналы ряда однотипных или разнотипных чувствительных элементов.

1.5. Возможность проведения всей необходимой первичной переработки измерительной информации в датчике и выдачи им искомого текущего значения измеряемой величины в заданных единицах измерения.

1.6. Возможность передачи в систему автоматизации не только текущего значения измеряемой величины, но и добавочных сигналов о выходе его за пределы заданных норм, а также возможность передачи по сети не каждого текущего измеряемого значения, а только изменившегося по сравнению с предыдущим значения, или вышедшего за пределы заданных норм значения, или значения, требующего управляющего воздействия.

1.7.Наличие в датчике базы данных для хранения значений измеряемой величины за заданный длительный интервал времени.

1.8.Возможность дистанционно с пульта оператора в оперативном режиме выбирать диапазон измерения датчика.

1.9.Возможность, путем программирования работы датчика на достаточно простом технологическом языке, реализовывать в нем простые алгоритмы регулирования, программного управления, блокировок механизмов.

1.10.Возможность строить достаточно простые цепи регулирования, программного управления, блокировок на самом нижнем уровне управления из трех компонентов: интеллектуальных датчиков, полевой сети и интеллектуальных исполнительных механизмов, не загружая этими вычислительными операциями контроллеры, что позволяет использовать мощность контроллеров для реализации в них достаточно сложных и совершенных алгоритмов управления /2/.

Стандартная сеть с HART-протоколом.

Наиболее широко распространенный, достаточно простой, давно устоявшийся и поддерживаемый подавляющим большинством фирм, выпускающих как контроллеры, так и интеллектуальные приборы - протокол HART (Highway Addressable Remote Transducer) был разработан фирмой Rosemount в середине 80-х годов и стандартизирован в Америке. Технология использования протокола, координация и поддержка его применения обеспечиваются независимым Фондом HART коммуникаций. Подавляющее большинство ведущих производителей контроллеров и интеллектуальных приборов в разных странах поддерживают этот протокол.

Протокол основан на аналоговой 4-20 ма - технологии. Он нацелен на связь контроллера с интеллектуальными приборами и имеет два варианта их связи.

При первом варианте реализуется связь каждого прибора с контроллером по отдельной паре проводов, по которой могут проходить как аналоговый (например, 4-20 ма), так и цифровые сигналы. Последние содержат дополнительную информацию о работе прибора: диапазон и единицы измерения, дату калибровки, самодиагностику и т. д.. Питание прибора осуществляется от блока питания в контроллере по этой же паре проводов.

При втором варианте связи реализуется соединение ряда приборов с контроллером по одной паре проводов, в этом случае по паре проводов могут проходить только цифровые сигналы. Следовательно, в каждом приборе аналоговые выходы должны быть преобразованы в цифровой код.

Основные характеристики сети:

-метод доступа - ведущий/ведомый. В сети может быть до двух ведущих узлов; ими бывают контроллеры и ручные коммуникаторы. Один ведущий узел реализует циклы передачи и запросы к ведомым узлам; другой (если он есть) - используется для связи сети с другой системой;

-физическая среда передачи: последовательный порт RS-232С и витая пара;

-топология сети: звезда, при соединении к контроллеру датчиков с аналоговыми выходными сигналами, шина, при цифровых выходных сигналах датчиков;

-режимы работы: асинхронный, когда ведущий узел посылает запрос, а ведомый - ответ (цикл укладывается в 500 мс); синхронный, когда ведомые узлы непрерывно передают свои данные ведущему узлу (время обновления данных в контроллере - 250-300 мс);

-при шинной архитектуре HART протокол работает в режиме моноканала (т. е. более двух устройств соединяются через один канал передачи) и к сети может быть подключено до 15 ведомых узлов (обычно подключают до 8 приборов);

-длина линии связи до 1500 м;

-скорость передачи данных - 1200 бит/с;

-протокол HART реализует по модели OSI следующие уровни: первый (физический), второй (канальный), седьмой (прикладной);

-команды от ведущих узлов могут быть трех видов: универсальные на все ведомые узлы, типовые на многие ведомые узлы и специфические на конкретные ведомые узлы;

-каждое сообщение от прибора содержит информацию двух типов: текущие данные и статус прибора. Последняя информация определяет оперативное состояние прибора: нормальный последовательный статус, когда данные от него могут быть использованы для вычислений и управления; нормальный непоследовательный статус, когда данные от него корректны, но с прибором связана какая-то тревога: неопределенный статус, когда данные не полностью корректны, но все же могут быть использованы; плохой статус, когда данные не могут быть использованы;

-за каждую посылку информации любое устройство может передать другому устройству 4 технологических переменных, а само устройство может иметь до 256 переменных, описывающих его состояние.

2.https://studfile.net

На морском флоте отдельные типы интеллектуальных датчиков применяются довольно давно. Наиболее известны радарные датчики измерения уровня жидких грузов на танкерах. Производители этих датчиков – компании SAAB Marine (Швеция) и Kongsberg (Норвегия).

Датчики производят лоцирование поверхности груза радиосигналом частотой 10 ГГц. Структура такого датчика приведена на рис. 2. Излучатель находится в фокусе параболической антенны, которая формирует нерасходящийся луч. Сигнал, отражаясь от поверхности, возвращается к антенне и передается в электронный блок. График на рис.3 показывает принцип работы локатора.

2020-06-08

2020-06-08 142

142