Задание 1

ГОСТ 2.308-79 (заполнить таблицу), ознакомиться с Приложением 1

| Допуск формы | Допуск прямолинейности Допуск плоскостности Допуск круглости Допуск цилиндричности Допуск профиля продольного сечения | |

| Допуск расположения | Допуск параллельности Допуск перпендикулярности Допуск наклона Допуск соосности Допуск симметричности Позиционный допуск Допуск пересечения осей | |

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцевого биения Допуск биения в заданном направлении Допуск полного радиального биения Допуск полного торцевого биения Допуск формы заданного профиля Допуск формы заданной поверхности |

Задание 2 ГОСТ 2.308-79 ознакомиться с Приложением 1

ЗАВИСИМЫЙ ДОПУСК

Зависимый допуск – переменный допуск расположения или формы, минимальное значение которого указано на чертеже или в технических требованиях и который допускается превышать на величину, соответствующую отклонению действительного размера, рассматриваемого или базового элемента.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ТОЧНОСТЬ ОБРАБОТКИ

При проектировании ТП надо знать и правильно учитывать факторы, влияющие на точность обработки, причинами появления которого являются:

1. Погрешности основной кинематической схемы станка. Станок, разработанный по заданной схеме, должен обеспечивать определенные движения резания, т.е. правильные перемещения узлов станка. В некоторых случаях погрешность этой схемы может являться источником образования погрешности. Например, погрешности в ходовой паре ведет к погрешности в шаге резьбы.

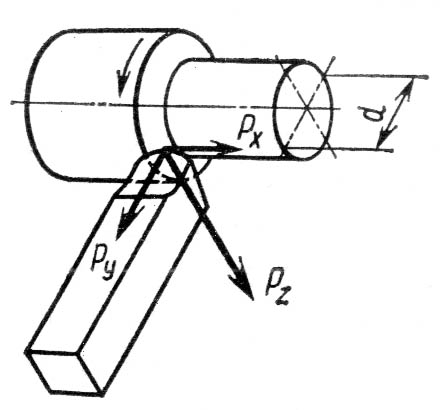

2. Упругие деформации технологической системы СПИД (станок, приспособление, инструмент, деталь). Под действием сил резания звенья системы СПИД перемещаются, вследствие чего режущие кромки отклоняются от исходного положения, и фактический размер будет отличаться от настроенного. В разных точках технологической системы жесткость различна.

3. Геометрические погрешности станка, инструмента и приспособления. Металлорежущий станок, как и все изделия, выполняется с определенной точностью. Вначале эксплуатации их точность определяется стандартом. В процессе эксплуатации она снижается, что ведет к образованию погрешности. Кроме того, на точность обработки влияет неправильная установка и крепление станка на фундаменте. Погрешность мерного и профильного инструмента оказывает непосредственное влияние на точность размеров и точность профиля детали, то же относится и к приспособлению. Допустимое значение погрешности изготовления станка, инструмента и приспособления должно быть указано в чертеже на их изготовление.

4. Погрешность обработки, вызванная размерным износом инструмента. В процессе резания инструмент изнашивается в основном по передней и задней поверхности, что искажает формы обрабатываемой детали, снижает их точность. Уменьшить размерный износ можно за счет периодической наладки инструмента за период стойкости.

5. Температурные погрешности технологической системы СПИД. В процессе обработки происходит нагрев технологической системы СПИД за счет тепла, выделяемого в зоне резания, а также нагрев в узлах станка из-за трения. Для уменьшения тепловых деформаций обработку производят с применением СОТС, а узлы станка смазывают.

6. Погрешность настройки инструмента на размер. При автоматической обработке требуется предварительная настройка режущего инструмента на размер. Возможно два варианта настройки для снижения погрешности: обработка пробной детали и настройка режущего инструмента в рабочее состояние вне станка, при каждой смене режущего инструмента настройку повторяют.

7. Остаточные напряжения в детали. В процессе обработки происходит перераспределение внутренних напряжений, в результате чего детали деформируются. Особенно это явно выражено у нежестких и тонкостенных деталей. Избежать влияния остаточных напряжений можно за счет проведения термической обработки (старение) между операциями, а так же правильной установкой детали в приспособлении.

КАЧЕСТВО ПОВЕРХНОСТИ

Качество поверхности деталей машин определяется геометрическими характеристиками и физико-механическими свойствами поверхностного слоя.

Геометрические характеристики определяются отклонением реальной поверхности от номинальной поверхности, к ним относятся: микро- и макронеровности.

Макронеровности представляют собой единичные неповторяющиеся регулярные отклонения геометрической формы поверхности (овальность, огранка, конусообразность, бочкообразность, седлообразность, изогнутость, выпуклость, вогнутость).

К микронеровностям относятся шероховатость и волнистость.

Шероховатость – совокупность микронеровностей, выделенных на базовой длине.

Волнистость – совокупность повторяющихся микронеровностей, у которых расстояние между смежными возвышенностями или впадинами превышают базовую длину.

Ra – среднее арифметическое отклонение профиля.

Rz – высота неровностей профиля по 10 точкам.

Базовая длина (базовая поверхность) – линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля и служащая для оценки геометрических параметров поверхности.

Средняя линия(m) – базовая линия, проведенная так, что в пределах базовой длины площади профилей по обеим сторонам линии равны между собой.

Отклонение профиля (у) – расстояние от точек профиля до его средней линии.

Базовая длина – длина участка поверхности, выбираемая для измерения шероховатости, определяется по ГОСТ (0,08-25мм).

ФАКТОРЫ, ВЛИЯЮЩИЕ НА КАЧЕСТВО ПОВЕРХНОСТИ

1. Метод обработки;

2. Режимы резания (надо выбирать оптимальные режимы резания, которые обеспечивают заданное качество);

3. Геометрические параметры режущего инструмента.:Наибольшее влияние оказывают углы в плане и радиус при вершине. Чем больше угол и радиус, тем хуже.

4. Применение СОТС ведет к улучшению чистоты поверхности на один класс.

5. Жесткость технологической системы СПИД. Узлы станка должны обеспечивать параметры жесткости, жесткую установку и закрепление детали. Инструмент должен быть установлен с минимальным вылетом.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ БАЗОВЫХ ПОВЕРХНОСТЕЙ ПО ГОСТ 3.1107-81

Задание 3 Показать условные обозначения

1. Опоры и зажимы:

Неподвижная

Подвижная

Плавающая

Регулируемая

Одиночный зажим

Двойной зажим

2. Установочные устройства:

Неподвижный центр

Вращающийся центр

Плавающий центр

Цилиндрическая оправка

Шариковая (роликовая) оправка

Поводковый патрон

3. Формы рабочей поверхности опор, зажимов и установочных устройств:

Плоская

Сферическая

Цилиндрическая (шариковая)

Призматическая

Коническая

Ромбическая

Трехгранная

4. Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах.

ПОНЯТИЕ БАЗИРОВАНИЯ

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Базы – поверхность, сочетание поверхностей, ось или точка, используемая для базирования.

Классификация баз:

1. По назначению:

· Конструкторская (используется для определения положения детали или сборочной единицы в изделии);

· Технологическая (используется для определения положения заготовки в процессе изготовления или ремонта);

-Черновая база – поверхности, сочетание поверхностей, ось или точка, служащая для установки детали на станке на первой операции;

-Чистовая база – ранее обработанная поверхность, служащая базой на последних операциях.

· Измерительная (используется для определения относительного положения заготовки или изделия и средств измерения).

2. По степени лишения свободы

· Главная установочная база (лишает заготовку трех степеней свободы: перемещения вдоль одной оси и вращения вокруг двух осей);

· Направляющая база (лишает заготовку двух степеней свободы: перемещения вдоль одной оси и вращения вокруг одной из осей);

· Опорная база (лишает заготовку перемещения вдоль одной оси);

· Двойная направляющая база (лишает четырех степеней свободы: перемещения вдоль двух осей и вращения вокруг этих же осей);

· Двойная опорная база (лишает двух степеней свободы: перемещения вдоль двух осей).

3. По характеру проявления:

· Скрытая база – база в виде воображаемой плоскости, оси или точки;

· Явная база – база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

ПРАВИЛА ВЫБОРА ЧЕРНОВЫХ БАЗ

1. Используются только один раз;

2. На поверхностях, принимаемых в качестве черновых баз, не должно быть литников и швов;

3. Поверхности, принимаемые в качестве черновых баз, должны иметь достаточные размеры и обеспечивать устойчивость и жесткость;

4. В качестве черновых баз берутся поверхности, остающиеся необработанными и связанные размерами с обрабатываемыми поверхностями;

5. Если деталь обрабатывается со всех сторон, то за черновые базы принимаются поверхности, с которыми снимается минимальный слой металла и которые связаны размерами с обрабатываемыми поверхностями.

ПРАВИЛА ВЫБОРА ЧИСТОВЫХ БАЗ

1. Чистовые базы должны обеспечивать устойчивое положение детали в приспособлении, удобство закрепления и снятия детали;

2. Поверхности чистовых баз выбираются так, чтобы усилия резания не отжимали деталь от приспособления;

3. При выборе баз для промежуточных операций рекомендуется, чтобы они были связаны с обработанной поверхностью кратчайшей размерной цепью;

4. При выборе баз для завершающих операций рекомендуется брать те поверхности и элементы, относительно которых задано или строго лимитировано положение большинства поверхностей и элементов детали.

Должны соблюдаться два принципа:

1. Принцип постоянства: для выполнения нескольких операций должны быть использованы одни и те же поверхности в качестве баз.

2. Принцип совмещения: одни и те же поверхности должны быть использованы в качестве баз разного назначения.

ПОГРЕШНОСТИ УСТАНОВКИ

При механической обработке на заготовку действуют силы резания, поэтому деталь надо закреплять так, чтобы у нее было постоянное положение, достигнутое при базировании.

Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия от требуемого.

Погрешность установки состоит из:

1. Погрешности закрепления

2. Погрешности приспособления

3. Погрешности базирования

Погрешность закрепления возникает в результате действия сил зажима, так как происходит смещение заготовки. Ее величина определяется по формуле или опытным путем. Для уменьшения применяют пневмо- и гидрозажимы.

Погрешность приспособления определяется геометрическими параметрами приспособления и может возникать из-за изнашиваемости рабочих плоскостей, а также из-за неправильной установки приспособления на станок. Эта погрешность должны быть исключена контролем.

Погрешность базирования возникает при несовпадении измерительной и установочной базы и определяется разницей расстояний от измерительной базы до установленного на размер инструмента (равна допуску на размер между измерительной и установочной базами).

2020-06-08

2020-06-08 99

99