1.1. Назначение и устройство инструментальногомикроскопа

Инструментальные микроскопы предназначены для измерения высокоточных деталей бесконтактным проекционным (теневым) методом, на основе визирования поверхностей деталей перемещаемых во взаимно перпендикулярных и угловых направлениях (измерение в проходящем свете). Возможно также измерение расстояний между поверхностями в отраженном свете. Одним из таких приборов является измерительное устройство ММИ-2 микрометрического типа с ценой деления 0,005 мм.

Основные технические показатели микроскопа приведены в таблице 5.1.

Таблица 5.1.

Технические характеристики инструментального микроскопа

| Наименование параметра | Нормы |

| Пределы измерений: - В продольном и поперечном направлениях (мм) Цена деления: - шкал барабанов микрометрических винтов (мм) - окулярной угломерной (мин) Предел допускаемой погрешности: При измерении образцовой штриховой шкалы от нуля до любого сечения, исключая мертвый ход (мкм) - При измерении плоских углов с помощью круговой шкалы (лимба) (мин) | 0¸25 0,005 1 3 1 |

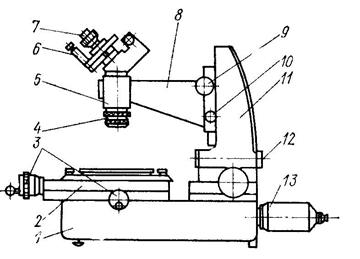

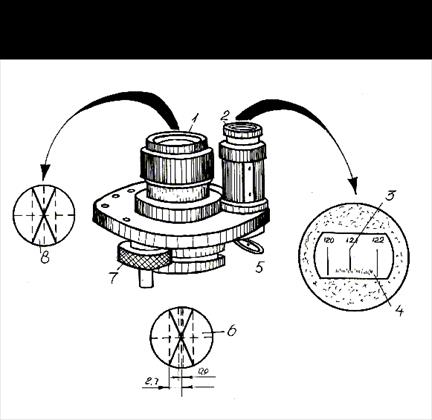

На массивном основании 1 установлены: предметный стол 2, колонка 11 и осветительное устройство 13. Предметный стол может перемещаться в продольном и поперечном направлениях на шариковых опорах микрометрическими винтами 3 с ценой деления 5 мкм. На колонке 11 с призматическими направляющими маховиком 9 перемещается кронштейн 8, который фиксируется специальным рычагом. На кронштейне расположен визирный микроскоп 5 с объективом 4 и окуляром 7, в котором виден теневой контур поверхности. Окуляр 6 предназначен для угловых измерений. Инструментальный микроскоп может оснащаться окулярной головкой двойного изображения для определения межосевых расстояний. Колонка 11 с кронштейном 8 имеет возможность поворачиваться на угол  вокруг оси 12 (рис. 5.1).

вокруг оси 12 (рис. 5.1).

Рис. 5.1. Инструментальный микроскоп

1.2. Определение предельных размеров резьбовых калибров

Резьбовые калибры предназначены для контроля годности резьбы по альтернативному признаку. Резьбовая деталь считается годной если проходной калибр ПР свинчивается по всей длине поверхности без заеданий, а непроходной калибр НЕ свинчивается на 1-2 витка. Объектом измерения в данной работе является резьбовой калибр ПР.

Диаметры резьбовых калибров-пробок и предельные размеры определяются по ГОСТ 24997-81. Согласно следующим расчетным формулам:

Наружный диаметр резьбы калибра-пробки

Номинальное значение наружного диаметра

(5.1)

(5.1)

-расстояние от середины поля допуска резьбового калибра-пробки ПР до

-расстояние от середины поля допуска резьбового калибра-пробки ПР до  , принимается по таблице 5.2 в зависимости от величины поля допуска

, принимается по таблице 5.2 в зависимости от величины поля допуска  среднего диаметра контролируемой резьбы. Номинальное значение расположено в середине поля допуска на наружный диаметр калибра.

среднего диаметра контролируемой резьбы. Номинальное значение расположено в середине поля допуска на наружный диаметр калибра.

Наибольший предельный размер наружного диаметра

(5.2)

(5.2)

Наименьший предельный размер наружного диаметра

(5.3)

(5.3)

где  допуск, определяется по табл. 5.2.

допуск, определяется по табл. 5.2.

Предел износа не установлен

Результаты расчетов занести в таблицу 5.8.

Средний диаметр калибра-пробки ПР

Номинальное значение  (5.4)

(5.4)

Предельные значение  (5.5)

(5.5)

(5.6)

(5.6)

Предел износ  (5.7)

(5.7)

- величина средне допустимого износа, принимается по таблице 5.2.

- величина средне допустимого износа, принимается по таблице 5.2.

Внутренний диаметр калибра-пробки

Номинальное значение  (5.8)

(5.8)

Н=0,8 х Р,

Н – высота исходного треугольника резьбы,

Р – шаг резьбы.

Предельные отклонения и предел износа  и

и  не устанавливаются.

не устанавливаются.

Таблица 5.2.

Допуски и величины определяющие положение полей допуска, предел износа резьбовых калибров по ГОСТ 24997-81 (мкм)

|

мкм |

|

|

|

m

|

|

|

|

| ||||||||||||

| ка-либр проб- ка | ка-либр проб-ка | |||||||||||||||||||

| св. 24 до 50 | 8 | 6 | 6 | 10 | -4 | 0 | 8 | 6 | ||||||||||||

| 50-80 | 10 | 7 | 7 | 12 | -2 | 2 | 9,5 | 7,5 | ||||||||||||

| 80-125 | 14 | 9 | 8 | 15 | 2 | 6 | 12,5 | 9,5 | ||||||||||||

| 125-200 | 18 | 11 | 9 | 18 | 8 | 12 | 17,5 | 11,5 | ||||||||||||

| 200-315 | 23 | 14 | 12 | 22 | 12 | 16 | 21 | 15 | ||||||||||||

Таблица 5.3.

Допуски шага резьбы резьбовых калибров по ГОСТ 24997-81.

| Длина резьбы рабочей части калибра, мм |  ,

мкм ,

мкм

| Длина резьбы рабочей части калибра, мм |  ,

мкм ,

мкм

|

| До 12 Св. 12 до 32 | 4 5 | Св. 32 до 50 Св. 50 до 80 | 6 7 |

Таблица 5.4.

Допускаемые предельные отклонения угла наклона боковой стороны профиля резьбовых калибров по ГОСТ 24997-81.

P,мм P,мм

|  ,угл. мин. ,угл. мин.

|  ,угл. мин. ,угл. мин.

|

| 1 | 15 | 15 |

| 0,8 | 16 | 16 |

| 1,25 | 13 | 16 |

| 1,5 | 12 | 16 |

| 1,75 | 11 | 14 |

| 2 | 10 | 14 |

| 2,5 | 10 | 14 |

| 3 | 9 | 13 |

| 3,5 | 9 | 12 |

Таблица 5.5.

Размеры среднего и внутреннего диаметров метрической резьбы

| Шаг резьбы, мм | Диаметр резьбы, мм | |

| Средний диаметр | Внутренний диаметр | |

| 1 1,25 1,5 2 2,5 3 | d-1+0,35 d-1+0,188 d-1+0,026 d-2+0,701 d-2+0,376 d-2+0,051 | d-2+0,917 d-2+0,647 d-2+0,376 d-3+0,835 d-3+0,294 d-4+0,725 |

2. Порядок выполнения работы:

1. Начертить эскиз резьбового калибра. Указать маркировку калибра. Маркировка резьбовых калибров выполняется обычно на державке в виде записи номинального наружного диаметра резьбы и поля допуска, например: М22x1.5-6H – метрическая резьба, 22 мм – номинальный наружный диаметр D внутренней резьбы (гайки); 1.5 мм – шаг P; 6H – условное обозначение поля допуска среднего  и внутреннего

и внутреннего  диаметров резьбы.

диаметров резьбы.

2. Рассчитать размеры среднего и внутреннего диаметров внутренней резьбы согласно таблицы 5.5.

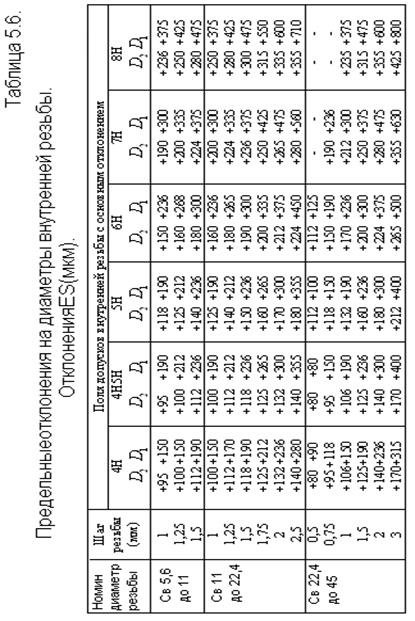

3. Определить предельные отклонения на диаметры внутренней резьбы согласно таблицы 5.6.

4.Рассчитать предельные размеры и допуски и заполнить таблицу 5.7.

Таблица 5.7.

Геометрические параметры внутренней резьбы.

| Номинальные диаметры | Обозначение поля допуска | Предельные отклонения | Предельные размеры | Допуск | ||

| ES, мм | EI, мм | Di max, мм | Di min, мм | TDi, мм | ||

= =

| не огов. | не огов. | не огов. | Не огов. | ||

= =

| ||||||

= =

| ||||||

Таблица 5.8.

Измерение наружного диаметра калибра-пробки.

| № Заме- ра | Показания прибора, мм | Раз- ность I – II | Дейст-

вительный размер, мм

| Предельные размеры,мм | Заключе-ние о годности | ||

| I | II |

|

| ||||

| 1 |

| ||||||

| 2 | |||||||

| 3 | |||||||

Таблица 5.9.

Измерение внутреннего диаметра калибра-пробки.

| № Замера | Показа-ния прибора, мм | Раз-ность I – I I | Действитель-ный размер, мм

| Номиналь-ный размер,

мм

| Заключе-ние о годности | |

| I | I I | |||||

| 1 |

|

|

| |||

| 2 | ||||||

| 3 | ||||||

Tаблица 5.10.

Измерение среднего диаметра калибра-пробки  , мм.

, мм.

| № За-ме- ра | Левая сторона профиля | Правая сторона профиля | Действитель-ный размер,

мм

| Предельные размеры, мм | Зак-люче- ние о год-нос-ти | |||||

| Показания прибора, мм |  лев.

I – II

лев.

I – II

| Показания прибора, мм |  прав.

III-IV

прав.

III-IV

|

|

|

| ||||

| I | II | III | IV | |||||||

| 1 |

|

|

|

| ||||||

| 2 | ||||||||||

| 3 | ||||||||||

Таблица 5.11.

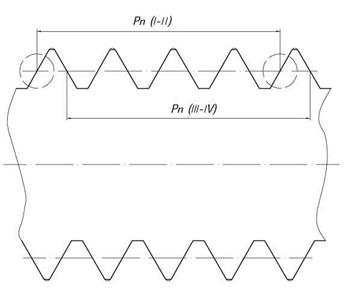

Измерение накопленной погрешности шага по длине (мм)

| № | Левая сторона профиля

| Правая сторона профиля | Длина “n” шагов, мм

| Погр. мм | Заключе-ние | ||||

| Показания прибора, мм | Pn лев. | Показания прибора, мм | Pn прав. | ||||||

| I | II | I-II | III | IV | III-IV | ||||

| 1 |

|

|

| ||||||

| 2 | |||||||||

| 3 | |||||||||

Найти наибольший  , наименьший

, наименьший  предельный размеры и номинальное значение

предельный размеры и номинальное значение  наружного диаметра резьбы калибра-пробки по формулам (5.1)-(5.3).

наружного диаметра резьбы калибра-пробки по формулам (5.1)-(5.3).

Найти номинальное значение  , наибольший предельный размер

, наибольший предельный размер  , наименьший предельный размер

, наименьший предельный размер  и предел износа

и предел износа  среднего диаметра калибра-пробки по формулам (5.4)-(5.7).

среднего диаметра калибра-пробки по формулам (5.4)-(5.7).

Найти номинальное значение  внутреннего диаметра калибра пробки по формуле (5.8).

внутреннего диаметра калибра пробки по формуле (5.8).

Данные записать в табл. 5.8-5.10.

5. Произвести настройку микроскопа.

5.1. Установить измеряемый резьбовой калибр-пробку в центрах и закрепить их так, чтобы резьбовая часть проходной стороны калибра была в поле зрения. Центровую бабку так же закрепить на предметном столе.

5.2. Вращением маховика 9 (см. рис.5.1) обеспечить четкое изображение теневого контура резьбы в объективе 4. Кронштейн зафиксировать.

5.3. Вращением винта предметного стола обеспечить расположение центральной штриховой линии по вершинам профиля. Отсчет по горизонтальной (угломерной) головке при этом должен быть равен нулю.

6. Измерить наружный диаметр калибра.

6.1. Микровинтом поперечной подачи совместить центральную штриховую линию с вершинами профиля. Записать отсчет I в табл. 5.8.

6.2. Вращением микровинта переместить предметный стол до совмещения центральной штриховой линии с противоположным контуром резьбы -отсчет II. Для повышения точности, измерения провести не менее трех раз. За действительный размер  принять среднее арифметическое. Сделать заключение о годности.

принять среднее арифметическое. Сделать заключение о годности.

7. Измерить внутренний диаметр.

7.1. Совместить центральную штриховую линию с впадинами профиля. Записать отсчет I в таблицу 5.9.

7.2. Переместить микровинтом штриховую линию с противоположным контуром. Записать отсчет II в табл.5.9. Троекратно повторить измерения, вычислить среднее арифметическое  . Калибр будет годен, если

. Калибр будет годен, если  .

.

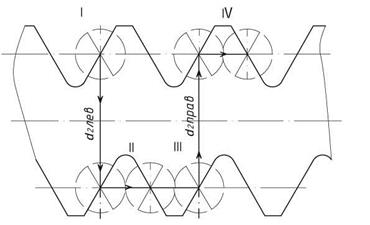

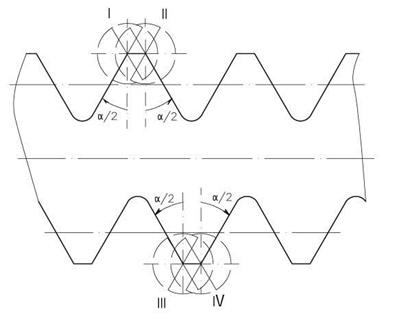

8. Измерить средний диаметр резьбы.

Средний диаметр  – диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы таким образом, что отрезок образующей, отсекаемый смежными боковыми сторонами канавки, равен половине номинального шага.

– диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы таким образом, что отрезок образующей, отсекаемый смежными боковыми сторонами канавки, равен половине номинального шага.

8.1. Центральную штриховую линию окулярной сетки совместить с левой боковой стороной профиля (рис 5.2), чтобы перекрестие было примерно в середине высоты профиля. Записать отсчет I в табл. 5.10.

Риc 5.2 Схема измерения среднего диаметра резьбы.

8.2. Поперечным микровинтом переместить стол до совмещения перекрестия с боковой стороной противоположного профиля. Записать отсчет II по левой стороне профиля.

8.3. Продольным перемещением микровинта и вращением сетки окулярной головки совместить перекрытие с правой стороной профиля. Отсчет III по поперечному микровинту занести в таблицу 5.10.

8.4. Поперечным вращением микровинта совместить перекрестие с правой стороной профиля. Занести отсчет IV в таблицу 5.10.

8.5. Рассчитать измеренное значение среднего диаметра по формуле  .

.

Повторить измерения, за измеренное значение  принять среднее арифметическое 3-х измерений. Сделать заключение о годности. При измерениях калибр нельзя поворачивать в центрах.

принять среднее арифметическое 3-х измерений. Сделать заключение о годности. При измерениях калибр нельзя поворачивать в центрах.

9. Выполнить измерение накопленной погрешности шага резьбы (рис. 5.3).

Рис. 5.3. Измерение накопленной погрешности шага резьбы.

9.1. Проверить положение «нуля» по сетке угломерной головки.

9.2. Микрометрическими винтами совместить перекрестие с левой стороной профиля резьбы.

Записать отсчет I по продольному микровинту.

9.3. Переместить калибр продольной подачей на  витков. Записать отсчет II. Разность отсчетов определит длину «n» витков.

витков. Записать отсчет II. Разность отсчетов определит длину «n» витков.

9.4. Для увеличения точности провести измерения по правой стороне профиля. Записать отсчеты III,IV в таблицу 5.11.

За длину «n» шагов принять среднее арифметическое  .

.

9.5. Погрешность длины «n» шагов определится по формуле

,

,

где P – номинальный шаг резьбы (мм);

n – число витков.

Сопоставить погрешность  с допуском шага резьбы резьбового калибра (табл. 5.3), сделать заключение о годности.

с допуском шага резьбы резьбового калибра (табл. 5.3), сделать заключение о годности.

10. Измерение половины угла профиля.

Точность угла профиля резьбы оценивается не углом  , a точностью угла

, a точностью угла  , т.к. возможны перекосы биссектрисы угла профиля относительно оси резьбы.

, т.к. возможны перекосы биссектрисы угла профиля относительно оси резьбы.

10.1. Установить вращением маховика 7 угломерной головки 2  по градусной шкале (рис. 5.4).

по градусной шкале (рис. 5.4).

10.2. Микровинтами совместить вершину левой стороны профиля с перекрестием (рис. 5.5). Вращая маховик угломерной головки, совместить центральную штриховую линию сетки с левой стороной профиля (положение  ) произвести отсчет. Результаты измерений занести в таблицу 5.12.

) произвести отсчет. Результаты измерений занести в таблицу 5.12.

Рис. 5.4. Окуляр микроскопа.

При отсчете число градусов находится против деления по нониусной шкале, а число минут влево от «0» до градусного штриха.

10.3. Установить «0» по градусной шкале.. Микровинтами совместить вершину правой стороны профиля с перекрестием (рис. 5.4). Вращая маховичок угломерной головки, совместить центральную штриховую линию сетки с правой стороной профиля (положение a/2 (II)) произвести отсчет.

Аналогично произвести измерение III и IV по двум сторонам контура. Результаты измерений занести в табл. 5.12.

Рис. 5.5 Измерение половины угла профиля.

Таблица 5.12.

Измерение половины угла профиля (градус., мин.)

| № изм. | Левая сторона | Правая сторона |

| Заключе-ние

| ||||

|

| Показания прибора | Показания прибора | ||||||

| a/2 (I) | a/2 (III) | a/2 лев. | a/2 (II) | a/2 (IV) | a/2 прав. | |||

10.4.Определить значение  по формулам

по формулам

;

;

Погрешность половин углов левой и правой сторон профиля

где  – номинальное значение половины угла профиля метрической резьбы.

– номинальное значение половины угла профиля метрической резьбы.

10.5. Сопоставить полученные значения  с допускаемыми предельными отклонениями угла наклона боковой стороны профиля резьбовых калибров по ГОСТ 24997-81 (табл. 5.4) и сделать заключение о годности.

с допускаемыми предельными отклонениями угла наклона боковой стороны профиля резьбовых калибров по ГОСТ 24997-81 (табл. 5.4) и сделать заключение о годности.

Контрольные вопросы:

1. Основные параметры метрической резьбовой поверхности.

2. Дифференцированный и комплексные методы контроля резьбы.

3. Назначение, область применения и типы резьбовых калибров для контроля наружной и внутренней резьбы. Маркировка резьбовых калибров.

4. Система допусков на резьбовые калибры.

5. Основные составляющие погрешности измерения.

6. Назначение и устройство инструментального микроскопа.

7. Измерение среднего, наружного и внутреннего диаметра резьбы.

8. Измерение половины угла профиля резьбы.

9. Измерение накопленной погрешности шага.

2020-06-08

2020-06-08 269

269

и

и  ,

,

,

,