СВЯЗЬ УСЛОВИЙ НАГРУЖЕНИЯ ДЕТАЛИ С ПРЕДЕЛОМ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ ЕЕ МАТЕРИАЛА

ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНОГО ВРЕМЕНИ НАРАБОТКИ ДЛЯ ЛОПАТКИ РАБОЧЕГО КОЛЕСА ТУРБИНЫ

ЗАКЛЮЧЕНИЕ

Список литературы

ВВЕДЕНИЕ

Доводка новых, а также работы по повышению ресурса находящихся в эксплуатации ГТУ, обычно включали в себя проведение длительных стендовых испытаний для подтверждения заданного либо увеличенного ресурса. С увеличением межремонтного ресурса до нескольких тысяч часов и общетехнического до нескольких десятков тысяч часов проверка прочности и долговечности элементов двигателя длительными испытаниями стала явно нерентабельной из-за неприемлемой продолжительности и высокой стоимости.

Поэтому стала очевидной необходимость создания методов ускоренных испытаний, которые, будучи эквивалентными, длительным испытаниям по степени накопления повреждаемости деталей, занимали бы значительно меньше времени.

Факторы, определяющие ресурс основных деталей ГТД многообразны и включают длительную прочность, износ и контактную выносливость, усталостную или многоцикловую выносливость, малоцикловую усталость или повторные статические нагружения, термостойкость.

СВЯЗЬ УСЛОВИЙ НАГРУЖЕНИЯ ДЕТАЛИ С ПРЕДЕЛОМ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ ЕЕ МАТЕРИАЛА

Для ряда факторов воздействия, таких как длительная прочность, износ и контактное выкрашивание, интенсивность воздействия на детали существенно зависит от режима работы двигателя. Соответственно существует зависимость между величиной фактора воздействия и временем, за которое происходит разрушение детали. В этом случае встает задача об эквивалентности времени работы на одном режиме по отношению к другому.

Основной целью ускоренных эквивалентных испытаний является ускоренное исчерпание ресурса за счет эквивалентного увеличения времени наработки ГТД на повышенных режимах и сокращения или исключения наработки на менее нагруженных режимах.

Для каждого режима работы детали известны: температура Т, напряжение s, время наработки за ресурс t. На рис. 1.1 представлены кривые длительной прочности материала при двух температурах Т1>Т2, время работы на каждом режиме в пределах ресурса t1,<t2 и максимальные действующие при нагружении напряжения smax 1 и smax 2.

Степень опасности разрушения деталей обычно оценивают величиной запасов прочности, которые могут определяться как отношение предельного значения напряжения, нагрузки, деформации, времени работы или числа циклов нагружения к аналогичной величине, соответствующей заданным условиям работы. С помощью кривых длительной прочности могут быть подсчитаны запасы прочности для каждого режима в зависимости от его продолжительности:

Эквивалентное время работы на 1-м, более напряженном режиме, по отношению ко 2-му, менее напряженному, определяется по кривой длительной прочности 1-го режима местом, для которого запас прочности равен величине запаса прочности 2-го режима:

Ресурс многих основных деталей и узлов ГТД зависит от длительной прочности, т.к. используемые материалы работают в области пластических деформаций при повышенных температурах. В качестве характеристик материала используется предел длительной прочности sдл, который при постоянной температуре нагружения Т связан с временем работы детали до исчерпания ресурса соотношением:

, при (Т=const)(1)

, при (Т=const)(1)

где: t - долговечность или время до разрушения;

sдл - предел длительной прочности;

е = 2.7188 - основание натурального логарифма,

A, q - постоянные коэффициенты, зависящие от материала и температуры нагружения.

Более удобной для использования формой уравнения (1) является аналитическое выражение кривой длительной прочности:

(2)

(2)

(3)

(3)

Исходя из вида формулы (3) зависимость  является линейной.

является линейной.

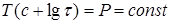

Для экстраполяции опытных данных по длительной прочности, полученных при некоторой температуре детали, на другие значения температур используется зависимость Ларсена-Мюллера:

(4)

(4)

где:

Т - температура, характеризующая условия нагружения, К;

t - время до исчерпания ресурса, ч;

с - постоянная, зависящая от материала. Для большинства жаропрочных сталей с=18-22. В расчетах обычно принимают с = 20. P=const - параметр жаропрочности для σ=const;

Рис. 1.1

2020-06-10

2020-06-10 76

76