Трубопроводы должны испытываться в соответствии о проектом (рабочим проектом) гидравлическим (водой, незамерзающими жидкостями), пневматическим (природным газом, воздухом) или комбинированным (воздухом и водой или газом и водой) способами. Нефтепроводы следует испытывать, как правило, гидравлическим способом.

Все способы испытания равноценны и применимы для трубопроводов любого назначения.

. Испытание трубопровода на прочность и проверку на герметичность следует производить после полной готовности участка или всего трубопровода:

- полной засыпки, обвалования или крепления на опорах;

- установки арматуры и приборов, катодных выводов;

- удаления персонала и вывозки техники из опасной зоны <http://www.znaytovar.ru/s/Opasnaya-zona-oborudovaniya-i-og.html>;

- обеспечения постоянной или временной связи.

До выполнения указанных работ в комиссию по испытанию трубопровода должна быть представлена исполнительная документация на испытываемый объект.

. Способы, параметры и схемы проведения испытания, в которых указаны места забора и слива воды, согласованные с заинтересованными организациями, а также пункты подачи газа и обустройство временных коммуникаций устанавливается рабочим проектом.

. Протяженность испытываемых участков не ограничивается, за исключением случаев гидравлического и комбинированного испытания, когда протяженность участков назначается с учетом гидростатического давления.

.Параметры испытания на прочность магистральных трубопроводов, независимо от их назначения и способа испытания, принимаются в соответствии с обязательным.

Параметры испытания на прочность промысловых трубопроводов регламентированы Инструкцией.

. Проверку на герметичность участка или трубопровода в целом производят после испытания на прочность и снижения испытательного давления до проектного рабочего в течение времени, необходимого для осмотра трассы (но не менее 12 ч).

. Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление остается неизменным и не будут обнаружены утечки.

. При разрыве, обнаружении утечек визуально, по звуку, запаху или с помощью приборов участок трубопровода подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

. При многониточной прокладке промысловых трубопроводов допускается одновременное их испытание гидравлическим или пневматическим способом.

. Разработка методики испытаний нефтепроводов

ГОСТ 31447-2012. Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Распространяется на стальные сварные прямошовные и спирально - шовные трубы диаметром 114 - 1420 мм, применяемые для строительства и ремонта магистральных газопроводов, нефтепроводов и нефтепродуктопроводов, транспортирующих некоррозионно - активные продукты (природный газ, нефть и нефтепродукты) при избыточном рабочем давлении до 9,8 МПа (100 кгс/см2) и температуре окружающей среды до минус 60 °С.

3.1 Отбор образцов нефтепроводов

Выборка образцов, предназначенных для испытаний, должна быть предварительной. Предварительность выборки устанавливается в соответствии с ГОСТ 31447-2012. Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов.

Выбор оборудования и средств измерений

Средства диагностики градуируются (иметь шкалу, отображение измерительной информации и т. п.) в единицах измерений международной системы единиц «SI» или единицах измерений, не входящих в систему «SI», но допущенных к применению на территории Республики Казахстан решением уполномоченного органа, осуществляющего государственное регулирование в области технического регулирования;

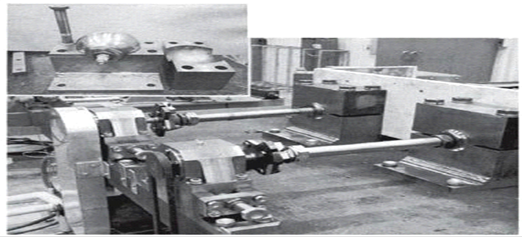

Рисунок 2 Стенд для испытаний на изгиб трубопроводов.

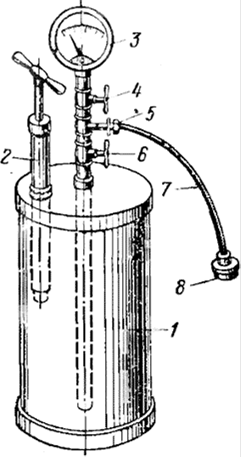

Также испытания трубопровода испытываем давлением. В тех случаях, когда требуется проверка на герметичность уложенных трубных магистралей на объектах с небольшим количеством труб, а также в неудобных и загроможденных местах и на высоте, применяют облегченное приспособление. Оно представляет собой стальной баллон от бензореза, рассчитанный на необходимое давление и снабженный воздушным насосом автомобильного типа, манометром, двумя кранами и резиновым шлангом диаметром 18 мм для подключения трубной магистрали.

Кранов позволяет следить за манометром во время подкачки воздуха и держать под контролируемым давлением магистраль в течение времени, установленного для проверки.

Приспособление отличается простотой устройства и несложной эксплуатацией. Небольшие размеры (масса 6,3 кг) и независимость от электропитания позволяют применять приспособление в отдаленных и труднодоступных местах.

Рисунок 3. Облегченное приспособление для испытания трубопроводов повышенным давлением.

- баллон; 3 - насос; 3 - манометр; 4 - кран манометра; 5 - фитинг шланга; 6 - кран баллона: 7 - шланг; 8 - фитинг.

3.3 Последовательность выполнения испытаний

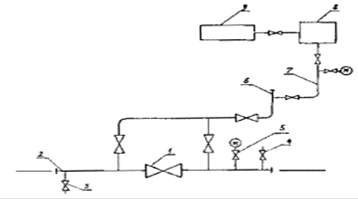

. Подготовка кранового узла запорной арматуры к испытанию должна производиться в следующем порядке: к концам монтажного узла приваривают временные, патрубки из труб длиной 6 м со сферическими заглушками; на пониженном конце одного из приваренных патрубков монтируется сливной патрубок с краном, а на повышенном - воздухоспускной патрубок и манометр; полностью открывают запорную арматуру кранового узла.

. Воду в испытываемый узел следует подавать либо непосредственно из водоема (реки, озера, канала и т.п.), либо из передвижной емкости с помощью насоса опрессовочного или наполнительно-опрессовочного агрегата. Персонал, емкость и агрегаты должны располагаться за охранной зоной.

. Заполнение полости узла водой производится до тех пор, пока вода не появится на воздухоспускном кране.

. После заполнения узла водой производят подъем давления следующим образом: при достижении давления, равного 2 МПа (20 кгс/см2), необходимо прекратить подъем давления и осмотреть узел. Во время осмотра подъем давления в крановом узле запрещается; дальнейший подъем давления до испытательного на прочность производят без остановок с предварительным удалением людей за охранную зону.

. Гидравлическое испытание на прочность следует производить при давлении 1,1 Рраб в течение 2 ч, проверку на герметичность - при снижении давления до Рраб в течение времени, необходимом для осмотра кранового узла.

6. Крановый узел считается выдержавшим предварительное гидравлическое испытание, если при осмотре узла не будут обнаружены утечки.

. После окончания гидравлического испытания воду из узла сливают и временные патрубки с заглушками демонтируют.

Рисунок 4. Принципиальная схема предварительного гидравлического испытания кранового узла:

- крановый узел; 2 - патрубок с заглушкой; 3 - сливной патрубок с краном; 4 - воздухоспускной патрубок; 5 - манометр; 6 - свеча с заглушкой; 7 - шлейф с арматурой; 8 - опрессовочный агрегат; 9 - передвижная емкость с водой.

Обработка результатов

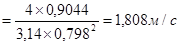

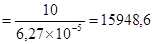

Определяем секундный расход нефти и ее среднюю скорость по формулам

,

,

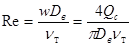

Определяем режим течения

Так как Re>2320 режим течения жидкости турбулентный.

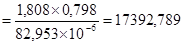

Определим зону трения

Для этого определяем относительную шероховатость труб при kэ=0,05мм

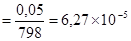

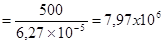

Первое переходное число Ренольдса

Второе переходное число Ренольдса

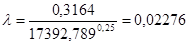

Так как Re< ReI, то течение нефти происходит в зоне гидравлически гладких труб, поэтому коэффициент гидравлического сопротивления вычисляем по формуле из таблицы

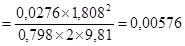

.

.

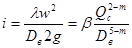

Определяем гидравлический уклон в нефтепроводе по формуле

.

.

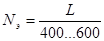

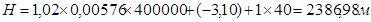

Определяем полные потери в трубопроводе, приняв Нкп=40 м. Так как L>600 м, то число эксплуатационных участков определяем по формуле

,

,

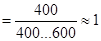

,

,

.

.

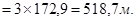

Определяем расчетный напор одной станции по формуле

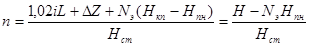

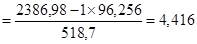

Расчетное число насосных станций определяем по формуле

.

.

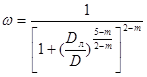

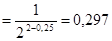

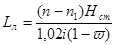

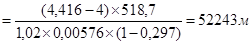

Если округлить число НПС в меньшую сторону (4 станций), то гидравлическое сопротивление трубопровода можно снизить прокладкой лупинга. Приняв диаметр лупинга равным диаметру основного трубопровода, найдем значение ω и длину лупинга по формулам

.

.

.

.

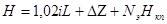

Строю совмещенную характеристику нефтепровода постоянного диаметра и нефтепровода, оборудованного с лупингом и нефтеперекачивающих станций. Для этого выполню гидравлический расчет нефтепровода в диапазоне от 2000 до 5000м3/ч с шагом 500 м3/ч.

Точка пересечения М характеристики нефтепровода с лупингом и нефтеперекачивающих станции (n=4) подтверждает правильность определения длины лупинга, так как QМ=Q=3256 м3/ч.

При округлении числа НПС в большую сторону рассчитаем параметры циклической перекачки. Из совмещенной характеристики трубопровода и нефтеперекачивающей станции при n=5, m=3 рабочая точка переместится в точку М2, а расход соответствует Q2=3530 м3/ч. Если на каждой НПС отключить по одному насосу n=7, m=2, то рабочая точка переместиться в точку М1, а нефтепровод будет работать с производительностью Q1=2925м3/ч.

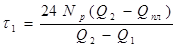

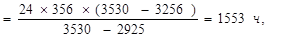

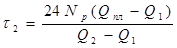

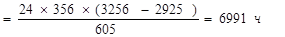

Так как выполняется условие Q1< Q< Q2, по формуле 3.6.17 рассчитываем время работы нефтепровода на режимах, соответствующих расходам Q1 и Q2.

Заключение

В результате проделанного курсового проекта по технологическому расчёту трубопровода, получила данные, позволяющие сделать следующие выводы: для сооружения магистральных трубопроводов применяют трубы из стали марки 17 Г1С. Трубопровод III категории.

На сегодняшний день роль трубопроводного транспорта в системе Нефтяного попутного газа чрезвычайно высока. Этот вид транспорта нефти является основным и одним из самых дешевых. Магистральный трубопровод в то же время позволяет разгрузить железнодорожный транспорт, для других важных перевозок грузов народного хозяйства.

Приложение

| Расход Q, м3/ч | Напор насосов | Характеристика трубопровода | Характеристика нефтеперекачивающих станций | |||||

| Hм, м | Hп, м | с постоян-ным диаметром Н=1,02 iLр+Δz+ Nэhост | с лупингом Н=1,02 i[Lр-lл(1-ω)]+Δz+ Nэhост | 10 | 12 | 13 | 14 | |

| 1000 | 239,38 | 124,1 | 334,74 | 307,39 | 2517,9 | 2996,66 | 3236,04 | 3475,42 |

| 1500 | 230,73 | 120,475 | 640,74 | 585,3 | 2427,775 | 2889,235 | 3119,965 | 3350,695 |

| 2000 | 218,62 | 115,4 | 1040,58 | 948,425 | 2301,6 | 2738,84 | 2957,46 | 3176,08 |

| 2500 | 203,05 | 108,875 | 1513,86 | 1378,25 | 2139,375 | 2545,475 | 2748,525 | 2951,575 |

| 3000 | 184,02 | 100,9 | 2064,66 | 1878,477 | 1941,1 | 2309,14 | 2493,16 | 2677,18 |

| 3500 | 161,53 | 91,475 | 2709,3 | 2463,93 | 1706,775 | 2029,835 | 2191,365 | 2352,895 |

| 4000 | 135,58 | 80,6 | 3410,65 | 3100,88 | 1436,4 | 1707,56 | 1843,14 | 1978,72 |

2020-06-10

2020-06-10 375

375