Методический материал для изучения темы

02.06.2020 г. Производственная практика.

ПМ.07. «Технология ручной электродуговой сваркой»

Тема: Устранение дефектов деталей машин, механизмов и конструкций..

К возникновению дефектов приводят ошибки конструирования, нарушения технологического процесса производства, технического обслуживания и ремонта автомобилей, а также эксплуатация.

Дефект — каждое отдельное несоответствие продукции требованиям, определенным нормативной документацией.

Дефекты деталей по месту расположения можно подразделить на:

· локальные (трещины, риски и т.д.),

· дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.),

· дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.).

Местонахождение дефекта может быть:

· внутренним (глубинным),

· наружным (поверхностным и подповерхностным).

По возможности исправления дефекты классифицируют на:

· устраняемые,

· неустраняемые.

Устраняемый дефект технически потенциально возможно и экономически разумно исправить. В противном случае это неустраняемый дефект.

По отражению в нормативной документации дефекты делят на:

· скрытые,

· явные.

Скрытый дефект — дефект, для обнаружения которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противоположном случае это явный дефект.

По причинам возникновения дефекты подразделяют на:

· конструктивные,

· производственные,

· эксплуатационные.

Конструктивные дефекты — это несоответствие требованиям технического задания или определенным правилам разработки (модернизации) продукции. Причины таких дефектов:

· ошибочный выбор материала изделия,

· неверное определение размеров деталей,

· режима термической обработки.

Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Они появляются в результате:

· нарушения технологического процесса,

· изготовления,

· восстановления деталей.

Эксплуатационные дефекты — это дефекты, которые появляются в результате:

· износа,

· усталости,

· коррозии деталей,

· неправильной эксплуатации.

Наиболее часто встречаются следующие эксплуатационные дефекты:

· изменение размеров и геометрической формы рабочих поверхностей;

· нарушение требуемой точности взаимного расположения рабочих поверхностей;

· механические повреждения;

· коррозионные повреждения;

· изменение физико-механических свойств материала деталей.

Возникающие у сборочных единиц дефекты делятся на:

· потерю жесткости соединения,

· нарушение контакта поверхностей,

· дефекты посадки деталей,

· дефекты размерных цепей.

Потеря жесткости появляется в результате ослабления резьбовых и заклепочных соединений.

Нарушение контакта — это результат уменьшения площади прилегания поверхностей у соединяемых деталей, вследствие чего прослеживается потеря герметичности соединений и повышение ударных нагрузок. Нарушение посадки деталей порождается увеличением зазора или снижением натяга.

Нарушение размерных цепей происходит по причине изменения соосности, перпендикулярности, параллельности и т.д., что приводит к нагреву деталей, росту нагрузки, видоизменению геометрической формы, деструкции деталей.

Возникающие у деталей в целом дефекты бывают следующие:

· нарушение целостности (трещины, обломы, разрывы и др.),

· несоответствие формы (изгиб, скручивание, вмятины и др.) и размеров деталей.

Нарушения целостности (механические повреждения) деталей возникают из-за:

· превышения допустимых нагрузок, которые воздействуют на деталь в процессе эксплуатации,

· усталости материала деталей, которые работают в условиях циклических знакопеременных или ударных нагрузок.

Несоответствие формы (деформации) может появиться у деталей, если на деталь действуют динамические нагрузки. Дефекты, возникающие у отдельных поверхностей:

· несоответствие размеров,

· несоответствие формы,

· взаимного расположения,

· физико-механических свойств,

· нарушение целостности.

Изменение размеров и формы (нецилиндричность, неплоскостность и т.д.) поверхностей деталей происходит в результате их изнашивания.

Изменение взаимного расположения поверхностей (неперпендикулярность, несоосность и т.д.) происходит:

· из-за неравномерного износа поверхностей,

· внутренних напряжений,

· остаточных деформаций.

Физико-механические свойства материала поверхностей деталей трансформируются по причине нагрева их в процессе работы или износа упрочненного поверхностного слоя и проявляется в снижении твердости.

Нарушение целостности поверхностей деталей происходит под воздействием коррозионными, эрозионными или кавитационными поражениями.

Коррозионные повреждения (сплошные окисные пленки, пятна, раковины и т.д.) появляются вследствие химического или электрохимического взаимодействия металла детали с коррозионной средой.

Эрозионные и кавитационные поражения поверхностей появляются при действии на металл потока жидкости, движущейся с значительной скоростью. Эрозионные повреждения металла детали появляются из-за постоянного контакта металла со струей жидкости, что приводит к формированию пленок окислов, которые при трении потока жидкости о металл разрушаются и удаляются с поверхности, а на поверхностях деталей образуются пятна, полосы, вымоины. Кавитационные повреждения (каверны) металла происходят тогда, когда нарушается сплошность потока жидкости и создаются кавитационные пузыри, которые, располагаясь у поверхности детали, уменьшаются в объеме с большой скоростью, что становится причиной возникновения такого явления, как гидравлический удар жидкости о поверхность металла.

Чаще всего в реальных условиях мы имеем сочетания дефектов. Большое значение имеют размеры дефектов при выборе способа и технологии восстановления.

Величина дефектов — количественная характеристика отклонения фактических размеров и (или) формы деталей и их поверхностей от номинальных значений. Выделяется три группы размеров дефектов:

1. до 0,5 мм;

2. 0,5-2 мм;

3. свыше 2 мм.

Сведения, касающиеся дефектов детали, студент получает, в первую очередь, из технических условий на ремонт, приводимых в дефектационных картах.

Карты содержат: наименование и номер детали; ее материал; качество поверхностного слоя рабочих поверхностей; перечень возможных дефектов; эскиз детали с указанием мест расположения дефектов; методы и средства выявления дефектов; размеры детали по рабочему чертежу и допустимые размеры (по износу); рекомендуемые способы устранения дефектов. 18 Карту технических условий на дефектацию следует привести в ПЗ.

Необходимо выявить, какие дефекты детали являются устранимыми при ремонте. Детали, имеющие неустранимые дефекты, восстановлению не подлежат.

Используя рабочий чертеж детали и информацию, полученную из карты технических условий на дефектацию, следует вычертить ремонтный чертеж детали, руководствуясь ГОСТ 2.604–2000 «ЕСКД. Чертежи ремонтные. Общие требования».

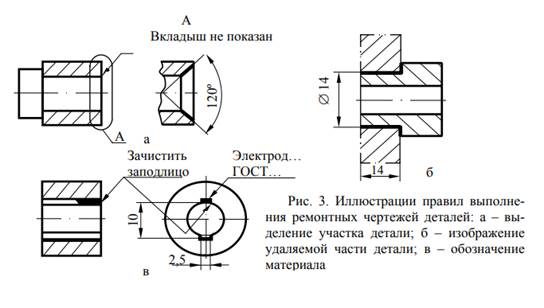

На ремонтном чертеже изображают только те виды, разрезы и сечения, которые необходимы для ремонта детали (сборочной единицы). Поверхности, подлежащие восстановлению, выполняют сплошной толстой линией, остальные – сплошной тонкой линией. Предельные отклонения линейных размеров указывают, как правило, числовыми значениями, например ∅ 18+0,018, ∅, или условными обозначениями с последующим указанием в скобках их числовых значений. 0,032 0,059 12− − На изделия, которые при ремонте не могут быть разъединены (неразъемные соединения, выполненные клепкой, сваркой и т. п.), допускается не выполнять чертежи на отдельные детали. Указания по ремонту таких изделий приводят на ремонтном сборочном чертеже, включающем ремонтируемые детали, с добавлением изображений и данных, поясняющих сущность (содержание) ремонта. На ремонтном чертеже детали, ремонтируемой сваркой, пайкой, нанесением металлопокрытий и т. п., рекомендуется выделять соответствующий участок детали, подлежащий ремонту (рис. 3, а).

При ремонте детали наплавкой, заливкой (при помощи сварки, пайки и т. п.) на ремонтном чертеже указывают наименование, марку, размеры материала, используемого при ремонте, а также обозначение стандарта на материал (рис. 3, в). Если при ремонте детали удаляют изношенную часть и заменяют ее новой (дополнительной ремонтной деталью), то удаляемую часть изображают штрих-пунктирной линией с двумя точками (рис. 3, б).

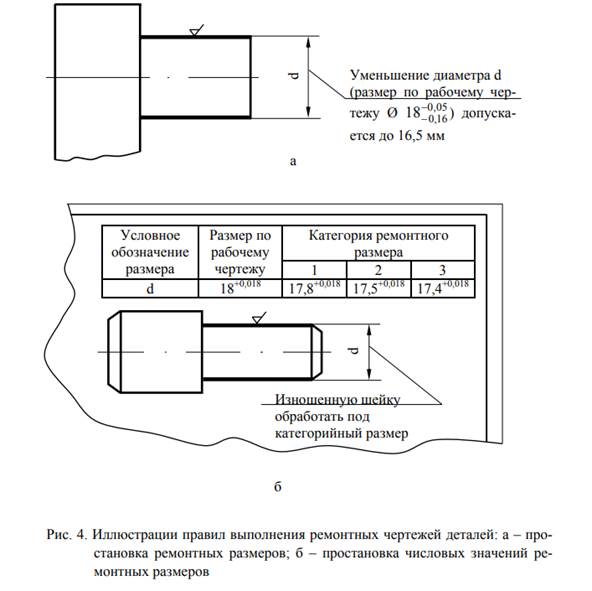

Новую часть детали (дополнительную ремонтную деталь) выполняют на самостоятельном ремонтном чертеже. Категорийные и пригоночные ремонтные размеры детали, а также размеры детали, ремонтируемой путем снятия минимального припуска, проставляют буквенными обозначениями (рис. 4, а), а их числовые значения и другие данные указывают на полках линий–выносок или в таблице (рис. 4, б).

2020-06-29

2020-06-29 154

154