Лист, предназначенный для разметки, укладывают на разметочном столе маркой вверх. Разметку детали начинают с пробивки контрольной линии (продольной строевой) вдоль листа. Линию сначала наносят ниткой, натертой мелом, между точками положения контрольной линии, а затем — чертилкой (или сразу чертилкой). Для деталей с прямыми кромками (при отсутствии контрольной линии) на листе пробивают линию одной из ее продольных сторон, от которой указаны размеры для построения контура. Контур деталей располагают от кромок листа не ближе, чем 10—20 мм, в зависимости от толщины листа, иначе обрезка кромок на гильотине окажется затрудненной. Совмещение кромки детали с кромкой листа возможно в тех случаях, когда деталь по этой кромке имеет соответствующий припуск и кромка листа прямолинейна.

На концах продольной строевой линии восставляют с помощью штангенциркуля или угольника перпендикуляры, от которых производят построение поперечных линий. Правильность построения проверяют при помощи диагоналей. После чего приступают к построению остальных линий размечаемой детали и мест приварки и т. п.

Прямые линии небольшой длины прочерчивают чертилкой по линейке, кривые линии — гибкими рейками различного сечения. Рейки устанавливают одной из кромок по вынесенным на листе точкам или засечкам и удерживают их в таком положении грузами, уложенными одной стороной на рейку, а другой — на лист металла. Лекальные линии с большим радиусом кривизны можно заменять отрезками прямых. При этом стрелка между хордой и кривой линией не должна превышать 0,5 мм.

В процессе разметки нескольких деталей предусматривают расположение их на листе с учетом вида обработки по картам раскроя. Карты раскроя представляют собой вычерченные на листе бумаги (в определенном масштабе) детали, изготовляемые из одного листа металла при наименьшем размере отходов.

На листе сначала располагают детали с одного чертежа, а затем добавляют детали с других чертежей того же технологического комплекта. В тех случаях когда детали одного технологического комплекта не заполняют полностью лист, на них следует размещать детали из следующих комплектов в пределах одного технологического этапа, а при блочном методе — детали одного блока. Желательно также группировать детали, имеющие одинаковый технологический процесс и маршрут без снижения из-за этого коэффициента использования листа.

На листе в первую очередь располагают детали наиболее длинные или широкие, определяющие выбор размеров листа; после этого размещают детали средних размеров; мелкие детали — на оставшихся свободных местах и на вырезах в отдельных деталях, если эти вырезы выполняют в цехе, обрабатывающем металл.

Односменные детали одинаковой конфигурации и размеров располагают рядом, совмещая их для получения фигуры, близкой по форме к прямоугольнику; детали, близкие по форме к треугольнику или трапеции, — встречным порядком, чтобы получить прямоугольник или параллелограмм. Детали, имеющие Г- и Т-образную форму, также располагают встречным порядком. Это правило необходимо соблюдать в тех случаях, когда иное расположение деталей на листе не даст лучших результатов по экономии материала.

Детали, имеющие форму круга, кольца, полукольца и правильных многоугольников, лучше располагать параллельно или в шахматном порядке в зависимости от конкретных их размеров и наличия свободного места на листе.

При выполнении раскроя предусматривают совмещение рядов смежных деталей как для резки на механическом оборудовании, так и для газовой резки.

В картах раскроя должны быть указаны: линии разреза отдельных деталей листового металла, последовательность вырезания отдельных деталей.

Детали для механической обработки располагают вплотную и линия кромки одной детали должна являться линией кромки смежной детали. Исключением могут быть случаи, когда смежные кромки деталей подлежат строганию; тогда между линиями смежных деталей делают разрыв (около 3 мм) на двойную величину припуска для строгания.

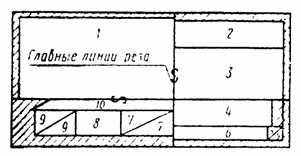

На листе при разметке под механическую резку, линии главных резов маркируют условным знаком (рис. 57). Припуск на ширину реза на механическом оборудовании не дается.

Рис. 57. Размещение деталей (1—10) на листе металла при разметке под механическую резку

Получившая широкое применение механизированная газовая резка дает возможность производить резку деталей, расположенных на раскройном листе в различных положениях.

В картах раскроя, предназначенных для механизированной газовой резки, должны быть указаны: место начала резки — ломаными стрелками, последовательность вырезания отдельных деталей — римскими цифрами (в отличие от цифр, обозначающих номера деталей), перемычки длиной до 10 мм, оставляемые через интервалы 0,8—2,0 м — зачерненными прямоугольниками по линии реза.

Перемычки предусматривают для того, чтобы предотвратить деформации деталей, вырезаемых машинной газовой резкой. Эти перемычки повышают жесткость деталей и устанавливают последовательность раскроя листа. Перемычки удаляют газовой резкой в последнюю очередь.

При раскрое листов газовой резкой оставляют свободные поля на всю длину и ширину листа: для листов длиной до 6 м— 10 мм, для листов длиной свыше 6 м — 15—20 мм.

При размещении деталей на листах необходимо учитывать ширину реза, которая при обработке листового металлопроката механизированной газовой резкой определяется в зависимости от типа применяемых газорезательных машин и толщины разрезаемого металла. Технологические припуски на ширину реза при механизированной газовой резке — 2—5 мм, а при ручной — 3—5 мм. При резке листов из алюминиевых сплавов ширину реза принимают 6—12 мм: меньшее значение — для меньших толщин металла. Резы смежных кромок прямолинейных деталей необходимо совмещать, чтобы сократить отходы металла и общую длину реза.

2020-06-29

2020-06-29 355

355