Увеличение сложности современной РЭА и повышение ее надежности при уменьшении размеров, объема и потребляемой мощности потребовало изыскания новых методов ее конструирования и производства. Функционально-узловой метод конструирования позволяет сложную радиоэлектронную схему разделить на ряд простейших типовых схем, которые могут выполнять функции законченных узлов РЭА и ЭВМ (например, каскад усилителя, мультивибратор, ячейка памяти ЭВМ). Дальнейшим развитием этого метода конструирования явилась унификация функциональных узлов электрических схем и их конструкций. Созданы стандартизованные унифицированные функциональные узлы и блоки, наименьшей конструктивной единицей которых является не отдельный радиоэлемент, а функциональный узел, с определенными электрическими параметрами (модуль или микромодуль).

Модулем называется конструктивно законченный элемент, который образует узел, изготовляемый в едином технологическом процессе и выполняющий определенную функцию электрической схемы. В настоящее время серийно выпускают унифицированные функциональные модули.

Модули могут быть плоскими или объемными. Наибольшее распространение получили плоские модули (рис. 15, а—г). В плоских модулях навесные радиодетали 1 расположены на одной стороне платы 2 и закреплены на специальных держателях или подгибкой концов выводов деталей на плате. В объемных модулях детали расположены между платами. Для сборки отдельных модулей в узлы и блоки в платы запрессовывают штыри 3.

Рис. 5. Виды унифицированного функционального модуля: а —со стороны деталей, б —со стороны печашых проводников, в — микроплата с катушкой индуктивности, г — микроплата с диодом

При использовании печатных плат с двусторонним монтажом плотность компоновки элементов повышается. Поскольку часть электрических соединений осуществляется внутри самого модуля, сокращается объем, занимаемый коммутацией, что существенно упрощает сборочно-монтажные работы. Кроме того, упрощается регулировка и настройка аппаратуры, так как модули, из которых она состоит, имеют стандартизованные входные и выходные электрические параметры.

Например, в ЭВМ применяют большое количество радиодеталей, исчисляемое сотнями тысяч. Модульный принцип конструирования ЭВМ позволил сгруппировать все радиодетали в модули нескольких типов. Собранные из этих модулей ячейки, в свою очередь, объединяют в законченные узлы и блоки (типовые элементы замены — ТЭЗ). Производство модулей ведут на специальном оборудовании поточной линии и выпускают их крупными сериями централизованно.

Дальнейшее уменьшение элементной базы привело к созданию микромодуля Микромодулем называется функциональный узел, собранный из микроэлементов (субминиатюрных радиодеталей, размещенных на микроплатах), которые объединены в общую конструкцию, обеспечивающую его герметизацию и защиту от механических воздействий.

Пайку модулей и микромодулей осуществляют автоматизированным способом — волной припоя или погружением в расплавленный припой.

Для придания модулям и микромодулям механической прочности и защиты от воздействий внешней среды их герметизируют, заливая эпоксидным компаундом или специальным лаком. Так как изготовленные модули или микромодули не подлежат разборке и ремонту, в процессе их производства необходимо проводить пооперационный контроль (проверять электрические параметры радиодеталей перед сборкой, а также правильность сборки и монтажа готового изделия) и регулировку. Контроль проводят на специализированной проверочной аппаратуре. Готовые модули (или микромодули) устанавливают на плату с печатным монтажом, создавая микроблоки. В зависимости от механических нагрузок применяют печатные платы из фольгированного диэлектрика толщиной 0,5—1,5 мм. Микромодули крепят на плате микроблока, пропуская выводы (штыри) в отверстия.

Конструкция микроблоков, у которых микромодули установлены через ряд, характеризуются плотностью компоновки, технологичностью и ремонтоспособностью. Такая компоновка при многоблочной конструкции дает наилучшее заполнение объема.

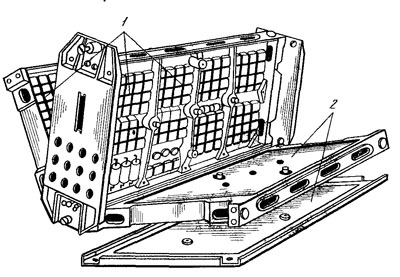

Для объединения микроблоков в субблоки (несколько блоков, расположенных на одной плате) используют объемный монтаж с различными соединительными разъемами. Несущие конструкции микроблока и субблока выполняют штамповкой, литьем, прессованием. Унифицированная конструкция каркаса субблока с установленными на нем микроблоками 1 и экранами

2 показана на рис. 16. Для защиты от атмосферных воздействий изготовленные микроблоки после проверки покрывают лаком. Части схемы, требующие экранировки, выделяют отдельно и экранируют общим экраном.

Рис. 16 Унифицированная конструкция каркаса субблока

2020-06-29

2020-06-29 200

200