| Напряжение, В | Пределы регулирования Iсв (А) | ПР, % | Масса, кг | |

| Первичной обмотки | Вторичной обмотки | |||

| 380 | 60 – 70 | 125 – 315 | 60 | 130 |

Так как расчетный ток составляет 147 А, пределы регулирования позволяют вести сварку на этом токе.

Для сварки конструкции полуавтоматической сваркой с среде СО2, был выбран сварочный полуавтомат марки ПДГ-201.

В состав современного полуавтомата входят: механизм подачи проволоки, горелка, источник питания сварочной дуги, объединенный с блоком управления, дистанционный пульт управления. Сварочный полуавтомат обеспечивает стабильную скорость подачи проволоки и плавную ее регулеровку.

| Технические характеристики | ПДГ-201 |

| Питающая сеть | 220В, 50Гц, 1 фаза |

| Номинальный сварочный ток, А (при ПВ, %) | 150 (100%), 220 (40%) |

| Потребляемая мощность полуавтомата, кВА | 6,0 |

| Номинальный режим работы ПН, % | 40 |

| Номинальное рабочее напряжение, В | 25-30 |

| Пределы регулирования сварочного тока, A (min-max) | 50-220 |

| Род сварочного тока | постоянный |

| Диаметр сварочной проволоки, мм | 0.8-1.6 |

| Охлаждение | принудительное |

| Масса проволоки на катушке, не более, кг | 18 |

| Число ступеней рабочего напряжения | 4 |

| Скорость подачи проволоки, м/мин | 0-14 |

| Габаритные размеры, мм | 700х620х300 |

| Macca полуавтомата, кг | 53 |

Устройство и принцип работы полуавтомата.

1 - механизм подачи проволоки

2 - катушка для сварочной проволоки

3 - гайка, регулирующая торможение катушкодержателя (M12)

4 - клапан газовый

5 - вентилятор

6 - трансформатор (220/24)

7 - кабель с зажимом

8 - пистолет сварочный с гибким шлангом

9 - трансформатор силовой

10 - выключатель сетевой

11 - амперметр

12 - дроссель

13 - лампа сигнальная

14 - переключатель ступеней сварочного напряжения

15 - клемма отрицательного полюса

16 - гнездо для подключения сварочной горелки

17 - переключатель реверса подачи проволоки

18 - выпрямительный блок

19 - задатчик скорости подачи проволоки

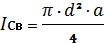

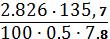

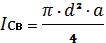

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

,

,

Где  - плотность тока в электродной проволоке, А/мм2(При сварке а СО2

- плотность тока в электродной проволоке, А/мм2(При сварке а СО2  = 110-130. А/мм2)

= 110-130. А/мм2)

Iсв. =  = 135, 7. А

= 135, 7. А

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока.

| Сила сварочного тока, А | 50-60 | 90-100 | 150-160 | 220-240 | 280-300 | 360-380 | 430-450 |

| Напряжение дуги, В | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

| Расход СО2, л/мин | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

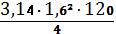

Скорость подачи электронной проволоки м/ч, рассчитывается по формуле:

Vnp=

Где  - это коэффициент расплавленной проволоки, г/А

- это коэффициент расплавленной проволоки, г/А  ч;

ч;

- это плотность металла электродной проволоки, г/см3 (для стали

- это плотность металла электродной проволоки, г/см3 (для стали  =7,8 г/см3)

=7,8 г/см3)

Значение  рассчитывается по формуле:

рассчитывается по формуле:

= 3, 0 + 0, 08

= 3, 0 + 0, 08  ,

,

Vпр=  = 185.7 см3

= 185.7 см3

=3.08+0.88

=3.08+0.88  =12,044

=12,044

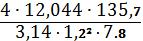

Скорость сварки, м/ч, рассчитывается по формуле:

Vсв =,

Где  - коэффициент наплавки, г/А;

- коэффициент наплавки, г/А;  =

=  , где Ψ –это коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2Ψ= 0,1-0,15; Fb– площадь поперечного сечения одного валика, см2. При наплавке СО2 принимаются равным 0,3-0,7 см2.

, где Ψ –это коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2Ψ= 0,1-0,15; Fb– площадь поперечного сечения одного валика, см2. При наплавке СО2 принимаются равным 0,3-0,7 см2.

αн = 12,044  (1-0,125)=10.538

(1-0,125)=10.538

Vсв=  =

=  =3.66 м/ч

=3.66 м/ч

Полуавтомат сварочный «ПДГ-200 МАСТЕР» имеет следующие технические характеристики:

| Характеристики | «ПДГ-200 МАСТЕР» |

| Напряжение питающей сети, В | 220. В+ - 5% |

| Количество ступеней регулирования сварочного тока | 6 |

| Температура срабатывания защиты | 90. С |

| Номинальная частота, Гц | 50 |

| Напряжение холостого хода, В | 45 |

| Потребляемая Мощность, кВт | 5 |

| Количество пар роликов, шт. | 1 |

| Диаметр электродной проволоки, мм | 0,6-1,2 |

| Скорость подачи проволоки, м/час | 60-960 |

| Габаритные размеры, мм | 815х345х815 |

| Масса, кг | 43 |

| Длинна сетевого шнура | 3м |

Аппаратура для газовой сварки.

К оборудованию для газовой сварки относится кислородный баллон, ацетиленовый генератор или болон с горючим газом, редукторы (кислородный и для горючего газа), газовую горелку и шланги для подачи кислорода и горючего газа в горелку. Кислородный баллон представляет собой стальной цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть баллона насаживают башмак, позволяющий ставить баллон вертикально. На горловине имеется кольцо с резьбой для навертывания защитного колпака. Внутренняя коническая резьба горловины необходима для ввертывания вентиля. Баллоны изготовляют из стальных цельнотянутых труб углеродистой стали с пределом прочности не ниже 65 кГ/мм2, пределом текучести не ниже 38 кГ/мм2 и относительным удлинением не ниже 15%. Кислородные баллоны изготовляют для разных целей, емкостью 0,4-50 л. В сварочной технике применяются главным образом баллоны емкостью 40 л. Такой баллон имеет наружный диаметр 219 мм, длину корпуса 1390 мм, толщину стенки 7 мм; весит баллон без кислорода около 60 кг. Вес баллона из углеродистой стали для рабочего давления 150 ат на 1 л емкости составляет 1,6-1,7 кг.

Кислородные редукторы понижают давление от 15 до 1 5 МПа, а ацетиленовые - от 1 6 до 0 02 - 0 05 МПа. Редукторы, применяемые в сварочной технике, обычно имеют два манометра, один из которых измеряет давление газа до входа в редуктор, второй - на выходе из него.

Принцип действия редуктора заключается в том, что впускной

клапан редуктора находится под действием двух взаимно противоположных сил: давления запирающей пружины и давления гибкой мембраны, стремящейся открыть впускной клапан. При номинальном рабочем давлении редуцированного газа в камере низкого давления редуктора устанавливается равновесие сил запорной пружины и мембраны, действующих на клапан в противоположных направлениях.

Шланги (рукава) для кислорода и ацетилена стандартизованы. Предусмотрено три типа шлангов: для подачи ацетилена при рабочем давлении не более 0,6 МПа; для жидкого топлива (бензин, керосин) при рабочем давлении не более 0,6 МПа; для подачи кислорода при рабочем давлении не более 1,5 МПа. Рукава состоят из внутреннего резинового слоя (камеры), нитяной оплетки и наружного резинового слоя. Применяют шланги следующих размеров:

Внутренний диаметр, мм 6, 9, 12, 16

Наружный диаметр, мм12, 18, 22.5, 26,

Наружный слой ацетиленовых рукавов красного цвета, рукавов для жидкого топлива — желтого, кислородных — синего цвета. Длина шланга при работе от баллона должна.

Наружный слой рукавов, применяемых для подачи ацетилена, пропана и бутана, должен быть красного цвета, кислорода - синего. Допускается наружный слой рукава черного цвета обозначать двумя резиновыми цветными полосами. Ширина цветных полос и расстояние между ними наносятся на рукава в произвольной форме, но единообразно для всех шлангов, имеющихся на предприятии. Нанесение на рукава цветных полос производится на их концах длиной не менее 1 м.'

Длина каждого рукава, как правило, должна быть 8-20 м, так как при длине более 20 м сильно возрастают потери давления в шлангах. При работе на жидком горючем длина рукава не должна превышать 10 м.

Крепления рукавов на ниппелях горелок и между собой осуществляется специальными хомутиками.

Горелки - основной рабочий инструмент для газовой сварки, пайки, наплавки и нагрева.

Устройство горелки, независимо от её конструктивных особенностей, должно обеспечивать:

· смешивание газов в нужной порции

· подачу газов к месту образования пламени (мундштуку)

· устойчивое поддержание пламени и регулирования его состава, т. е соотношение кислорода и горючего газа.

При сборке и сварке данной конструкции, следует отметить, чтогазовой сваркой конструкцию сварить можно, но целесообразнее всего использовать ручную дуговую сварку или полу - автомат, так как они будут менее затратные в экономическом плане.

Описание метода технического контроля

Внешний осмотр должен проводиться для всех швов сварной конструкции с целью выявления внешних дефектов швов. Внешний осмотр может быть выполнен невооруженным глазом или с помощью лупы с 10 – 20 кратным увеличением, а если необходимо, то и протравлены 10% раствором азотной кислоты. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами непосредственно после сварки.

Внешним осмотром выявляются смещение кромок соединяемых элементов, несоответствие размеров и формы швов (по высоте усиления, катету и ширине шва, его прямолинейности, чешуйчатости и т.п.), трещины всех видов и направлений, наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость и другие дефекты, несоответствие общих геометрических размеров конструкции требованиям чертежа.

Внешний осмотр должен быть осуществлен в условиях достаточной освещенности объекта контроля.

Качество— это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять потребности в соответствии с ее назначением. Это категория относительная и комплексная. Требования, предъявляемые к изделиям различного назначения, не могут быть одинаковыми. Качество сварных соединений оценивается совокупностью показателей: прочностью, пластичностью, коррозионной стойкостью, структурой металла шва и около шовной зоны, числом дефектов, числом и характером исправлений, вероятностью безотказной работы за заданное время и.т.д.

Контроль качества продукции — проверка соответствия показателей качества установленным требованиям. С одной стороны, работы по контролю качества трудоемки (при сварке изделий ответственного назначения их трудоемкость может составлять 5% и более) и существенно влияют на стоимость продукции. Затраты на контроль достигают 30...40% общих технологических затрат, в то время как затраты на собственно сварочные операции составляют 15...20%. С другой стороны, снижение требований к контролю или применение неэффективных в данном случае методов контроля снижает качество. Так, отмена ультразвукового контроля сварных соединений магистральных трубопроводов привела к увеличению отказов при последующих гидравлических испытаниях с 10 до 31%. Затраты на исправление дефектов еще более велики. По американским данным, стоимость ремонта 1м сварного шва подводного трубопровода может достигать 5 млн долларов. Исправление дефектов не всегда обеспечивает требуемое качество, может приводить к появлению новых, иногда более опасных дефектов. Требования к качеству должны быть разумными, соответствующими назначению и ответственности изделия. Поэтому основная задача контроля не только обнаружение уже имеющихся дефектов, но и предупреждение возникновения новых. Появляется проблема управления качеством. Управление качеством продукции — это обеспечение необходимого уровня качества. При управлении качеством, особенно в массовом производстве, обычно используют методы математической статистики.

Для обеспечения высокого качества сварных соединений необходимо проводить контроль на всех стадиях проектирования и производства.

Первый этап контроля осуществляется на стадии проекта и включает в себя контроль чертежей: согласование конструкции сварных и паяных соединений, обоснованность выбора основного материала, включая в некоторых случаях экспериментальную проверку на свариваемость, обеспечение дефектоскопичности конструкций; контроль технологической документации: выбор способа соединения, режимов сварки или пайки, вспомогательных материалов, обоснование норм допустимых дефектов и плана контроля — метод, объем, порядок контроля и исправления дефектов.

Второй этап контроля производится при подготовке и осуществлении технологического процесса. Он состоит из проверки свариваемости с использованием запускаемых в производство материалов, которая проводится в связи с возможными отклонениями плавок основного металла, электродов, проволоки и флюсов от сертификатных значений, проверки условий подготовки и хранения исходных материалов (например, просушки электродов или очистки сварочной проволоки); проверки исправности оборудования и аппаратуры — проверяют исправность регулирующих механизмов, измерительных приборов, состояние токопроводов и газовой арматуры. На этом же этапе проверяют качество заготовок, сборки, выполнения технологии сварки (для быстротекущих и ответственных процессов — с непрерывной записью: желателен активный контроль с возможностью автоматической корректировки режимов сварки), а также квалификацию и дисциплину сварщиков.

Третий этап контроля включает контроль готовых изделий и полуфабрикатов (отдельных узлов и сварных швов). Этот этап будет рассмотрен ниже.

Четвертый этап контроля — дефектовка: контроль изделия и его отдельных составных частей после определенного срока эксплуатации. При этом детали разделяются на три группы: годные для дальнейшей эксплуатации, негодные и не подлежащие восстановлению, направляемые на восстановление с целью дальнейшей эксплуатации. Для деталей последней группы разрабатываются ремонтные чертежи и ремонтные технологии и повторяются первые три этапа контроля.

На всех этапах контроля необходима проверка качества самих контрольных операций, метрологическая проверка приборов, проверка соблюдения методики контроля, чувствительности и достоверности контроля, качества применяемых материалов, квалификации и состояния операторов.

Высокое и стабильное качество, возможность легкой замены деталей при ремонте, а также применение прогрессивной и наиболее отработанной технологии изготовления продукции обеспечивает ее стандартизация, тщательный контроль на всех стадиях проектирования и производства — необходимое условие стандартизации. Своей стороны, стандартизация самой методики контроля и применяемой аппаратуры позволяет снизить стоимость контроля и повысить надежность его результатов. В настоящее время стандартизированы термины в области контроля качества, применения различных видов контроля, требования к средствам неразрушающего контроля и стандартным образцам для их поверки, методы контроля различных видов продукции.

Расчёт норм времени на сборочно-сварочные работы,

расхода электродов и электроэнергии

1. Определяем общую длину швов, суммируя длину швов в соединениях:

Lшв350*2+300+250*3+100*4=2150мм=215см

2. Определяем площадь поперечного сечения углового шва при катете, равном 3:

S = 0,5*3*3=4,5мм2=0,045см2

3. Определяем объем наплавленного металла:

Vн.м. = Lшв.·S;

Vн.м. = 215·0,045=9,675см3

4. Определяем вес наплавленного металла:

Pн.м. = j·Vн.м.,

где:

j – плотность стали, 7,85 г/см3;

Pн.м. = 7,85·9,675=76г=0,076кг

5. Определяем основное время или время непрерывного горения дуги:

Tосн=  ,

,

где:

Iсв – расчетная сила тока, 114 А;

Kн – коэффициент наплавки, для электрода МР-3 равный 7,5 г/А·ч;

Tосн = 76/114·7,5=1,0 час.

6. Определяем дополнительное время (на чтение чертежа, смену электрода, сборочные операции и т.п.):

Tдоп = 1,5·Tосн,

Tдоп = 1,5·1,0=1,5 час

7. Определяем общее время на сборочно-сварочные работы:

Tобщ = Tосн+Tдоп,

Tобщ = 1,0+1,5=2,5 час

8. Определяем расход электродов для сварки:

Pэл-дов = 1,65·Pн.м. (кг),

Pэл-дов = 1,65·0,076=0,1254 кг

9. Определяем расход электроэнергии для сварки конструкции:

Aэл.эн. = n·Pн.м. (кг),

где:

n=(3-4) кВт·ч/кг – коэффициент расхода электроэнергии на 1 кг электродов при сварке на постоянном токе обратной полярности

Aэл.эн. = (3-4)·0,076=(0,228-0,304) кВт·ч

Газовая сварка кислород + ацетилен.

=К ·S

=К ·S

Где S- толщина металла, К- коэффициент зависящий от типа материала.

Коэффициент К для углеродистых сталей 100-130л/ч.

=100·3=300 л

=100·3=300 л

Скорость сварки определяется по формуле:

Vср=A/S

Где А – коэффициент свариваемости, для углеродистой стали А= 12-15, S-толщина металла

Vср=12/3=4м/ч

Сварка в углекислом газе проволокой сплошного сечения.

1)В основу выбора диаметра электродной проволоки положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

| Толщина листа, мм | 1-2 | 3-6 | 6-24 им более |

Диаметр электродной проволоки  ,мм ,мм

| 0,8-1,0 | 1,2-1,6 | 2,0 |

-1,2 мм

-1,2 мм

2)Расчет сварочного тока, А,при сварке проволокой сплошного сечения производится по формуле:

Где а- плотность тока в электродной проволоке, А/  (при сварке В

(при сварке В  а = 110÷130 А/

а = 110÷130 А/

Iсв=3,14*1,22*130/4=147А

3) Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по таблице.

| Сила сварочного тока,А | 50-60 | 90-100 | 150-160 | 220-240 | 280-300 | 360-380 | 430-450 |

| Напряжение дуги,В | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

Расход  ,л/мин ,л/мин

| 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

Напряжение дуги- 21-22 В

Расход  =9-10 Л/мин

=9-10 Л/мин

4)Где - коэффициент расплавления проволоки, г/А,ч; Р- плотность металла

электродной проволоки, г/  (для стали р=7,8 г/

(для стали р=7,8 г/  ).

).

Значение рассчитывается по формуле:

= 3, 0 + 0, 08

= 3, 0 + 0, 08

ар=3,0+0,08·147/1,2= 12,8 м/ч

Vпр=4*12,8*147/3,14*1,22*7,85=212 м/ч

5) Скорость сварки (наплавки),м/ч, рассчитывается по формуле:

ан=12,8*0,9=11,52

Vсв=(11,52*147)/(7,85*0,045)=4794см/ч=48м/ч

Где – ан коэффициент наплавки, г/А ч  = ар (1-¥), где ¥- коэффициент потерь металла на угар и разбрызгивание.

= ар (1-¥), где ¥- коэффициент потерь металла на угар и разбрызгивание.

При сварке  ¥=0,1-0,15;

¥=0,1-0,15;  - Площадь поперечного сечения одного валика,

- Площадь поперечного сечения одного валика,  .

.

6) Масса наплавленного металла, г, рассчитывается по следующей формуле:

=·I·P

=·I·P

=76 г.=0,076 кг.

=76 г.=0,076 кг.

7) Время горения дуги, ч, определяется по формуле:

=76/(147*11,52)=0,04 ч.

=76/(147*11,52)=0,04 ч.

8) Полное время сварки, ч, определяется по формуле:

Т=

где  -коэффициент использования сварочного поста, (Кв=0,6-0,57)

-коэффициент использования сварочного поста, (Кв=0,6-0,57)

Т=0,04/0,6=0,07 ч

9) Расход электродной проволоки, рассчитывается по формуле:

Gпр=  ·(1+¥)

·(1+¥)

Где  -масса наплавленного металла, г; ¥- коэффициент потерь, (¥=0,1-0,15).

-масса наплавленного металла, г; ¥- коэффициент потерь, (¥=0,1-0,15).

Gпр=0,076·(1+0,1)=0,0836 кг.

10)Расход электроэнергии, кВт/ч, определяется по формуле:

А=Uд·  +

+  ·(Т-

·(Т-  )

)

Где  - напряжение дуги, В; n-КПД источника питания: при постоянном токе 0,6-0,7;

- напряжение дуги, В; n-КПД источника питания: при постоянном токе 0,6-0,7;  -мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе

-мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе  =2,0-3,0 кВт.

=2,0-3,0 кВт.

А=(22*147)/(0,7*1000)*0,04+2,0*(0,07-0,04)=0,06кВт/ч

Техника безопасности

при сборочно-сварочных работах.

В профессии «сварщика», как и в других, существуют определенные опасности, которые следует знать и принимать меры защиты против этих опасностей. К таким опасностям относятся:

1. ПОРАЖЕНИЕ ЭЛЕКТРИЧЕСКИМ ТОКОМ

Для работы на электрооборудовании напряжением до 1000 В, сварщик должен иметь II квалификационную группу по электробезопасности. К основным мероприятиям против поражения током при электродуговой сварке относятся:

- применение защитного заземления на сварочном посту: корпуса сварочного аппарата, металлического кожуха рубильника, сварочного стола и при использовании сварочного трансформатора, той клеммы вторичной обмотки, к которой будет присоединяться обратный провод;

- следить за состоянием изоляции сварочных проводов;

- раз в год испытывать рукоятку держателя на электрическую прочность напряжением 500 В;

- не работать в сырой и неисправной спецодежде;

- не работать на неисправном сварочном аппарате;

- все переключения в сварочной цепи производить при выключенном аппарате.

2. ОЖОГИ ГЛАЗ

Излучения дуги могут привести к частичной или полной потере зрения. Для защиты от излучения в щиток или маску должен устанавливаться светофильтр, марка которого выбирается в зависимости от силы сварочного тока. При силе тока 250 А при сварке изделия должна использоваться либо марка Э3 (черные), рассчитанная на ток до 200 – 400 А, либо С8 (зеленые), рассчитанная на ток 175 – 300 А.

3. ОЖОГИ ТЕЛА

От брызг расплавленного и нагретого после сварки металла. Для защиты тела при электродуговой сварке должна применяться спецодежда, изготовленная из прочной, плотной и трудносгораемой ткани (брезента). В комплект одежды входят: куртка, брюки, рукавицы, ботинки или сапоги, головной убор. При сварке необходимо предпринять все меры, исключающие попадание брызг под спецодежду.

4. ОТРАВЛЕНИЯ

Во время сварки выделяются газы, пыль, пары металлов. Особенно это опасно при сварке цветных металлов и их сплавов, а так же легированных сталей. Для защиты от отравления на сварочном посту должна обязательно использоваться приточно-вытяжная вентиляция, причем отсос вытяжкой вентиляции должен располагаться сбоку.

5. ТРАВМЫ МЕХАНИЧЕСКОГО ХАРАКТЕРА (ушибы, переломы, вывихи, порезы и т.п.)

Происходят чаще всего, т.к. на их долю приходятся до 80% травм. Обычно причиной является плохая организация рабочего места, загроможденность или захламленность сварочного поста, невнимательность, рассеянность, несоблюдение правил техники безопасности.

Заключение

Основные элементы режима, в основном и определяющие устойчивость горения дуги, а так же форму и размер шва, к ним относится:

· Диаметр электрода

· Сила сварочного тока

· Напряжение дуги

· Род и полярность тока

· Скорость сварки

Дополнительные элементы режима, влияющие некоторым образом на форму и размер шва. К ним относятся:

· Вылет электрода

· Наклон электрода

· Возможный наклон шва

· Начальная температура металла

· Свойства покрытия электрода и др.

| Вид сварки | Iсв,A | Расход газа, л | Vсв, м/ч | Dэ и присадочного материала, мм | Vпр,м/ч | Uд, В |

| РДС | 114 | - | 1 | 3 | - | 20 |

| Газовая сварка | - | 300 | 4 | 2,5-3 | - | |

| Полуавтоматическая сварка | 147 | 9-10 | 48 | 1,2 | 320 | 21-22 |

Список литературы.

1. Ивочкин И. И., Малышев Б. Д. Сварка под флюсом с дополнительной присадкой. М., Стройиздат, 1981.

2. Китаев А. М., Китаев Я. А. Справочная книга сварщика. М., Машиностроение, 1985.

3. Малышев Б. Д., Акулов А. И., Алексеев Е. В., Блинов А. Н. и др. Сварка и резка в промышленном строительстве. (Справочник монтажника). М., Стройиздат, 1980.

4. Мотяхов М. А. Электродуговая сварка металлов. М., Высш. школа, 1975.

5. Николаев Г. А.,Куркин С. А., Винокуров В. А. Сварные конструкции. Прочность сварных соединений и деформации конструкции. М., Высш. школа, 1982.

6. Пешковский О. И., Якубовский В. Б. Сварка металлоконструкций. М., Высш. школа, 1978.

7. Рыбаков В. М. Дуговая и газовая сварка. М., Высш. школа, 1981. 256 с.

Словарь-справочник по сварке / Под ред. академика АН УССР

2020-06-29

2020-06-29 86

86