Тема урока: «Основные наружные дефекты швов сварных соединений»

Цель: Научить определять виды дефектов, их причины, способы предупреждения и устранения, методы контроля качества сварных швов и соединений

Материально-техническое обеспечение: образцы сварных швов

Ход работы

Общие сведения

1.1. Дефектами в сварных соединениях называют е отклонение от норм, предусмотренных стандартами и техническими условиями на сварные соединения.

Дефекты сварных соединений различают по причинам возникновения и месту их расположения.

По месту расположения различают дефекты наружные и внутренние.

При сварке металл подвергается расплавлению и затем затвердевает, поэтому в сварных швах могут быть дефекты, присущие литому металлу (раковины, поры, шлаковые включения, трещины и др.).

Причинами, образования дефектов являются:

· низкое качество основных и сварочных материалов;

· нарушениережима сварки;

· низкая квалификация сварщика.

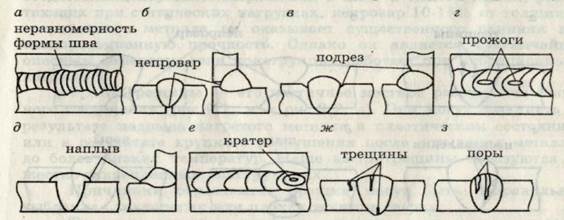

К внешним дефектам относятся: (рис 1)

Рисунок 1. Внешние дефекты сварных швов

Наплыв — дефект сварного соединения, являющийся результатом натекания на холодный основной металл жидкого металла, не сплавившегося с основным (рис.1, д).

Подрез — дефект сварного шва, представляющий собой углубление (канавку) в основном металле, идущее вдоль границы шва (рис.1, в).

Прожог — дефект сварного шва,заключающийся в вытекании металла сварочной ванны на обратную сторону шва с образованием в нем отверстия (рис.1, г).

Поры — это газовые пустоты в металле шва (рис.1, з и рис.2, е). Газовые поры образуются в результате перенасыщения жидкого металла газами, которые не успевают выйти на поверхность во время его быстрой кристаллизации.

Причинами образования газовых пор являются загрязненность кромок свариваемого металла, использование отсыревших электродов или влажного флюса, недостаточная защита шва при сварке в среде защитных газов, увеличенная скорость сварки и завышенная длина дуги. Размер внутренних пор колеблется от 0,1до 2-3 мм в диаметре, а иногда и более. Поры могут быть распределены в шве в виде отдельных включений (одиночные поры), в виде цепочки по продольной оси шва или отдельными группами (скопление пор),

При сварке в среде углекислого газа, а в некоторых случаях и под флюсом на больших токах образуются сквозные поры — так называемые свищи.

Непровар — дефект сварных заключающийся в отсутствии сплавления между металлом шва и основным металлом, или же — при многослойной сварке — между слоями металла шва. Различают непровар по кромке и непровар по сечению. Первый оказывает большее влияние на прочность шва. При этом виде непровара между металлом шва и основным металлом обычно обнаруживаются тонкие прослойки оксидов, а иногда грубые шлаковые прослойки. На рис.1, б и рис.2, б, в показаны примеры непроваров.

Причинами образования непроваров являются плохая подготовка кромок свариваемых деталей, малое расстояние между кромками деталей, неправильный или неустойчивый режим сварки и т.п.

Трещины — это частичное местное разрушение сварного соединения

рис.1, ж и рис.2, а). Они могут возникать в результате надрыва нагретого металла в пластическом состоянии или в результате хрупкого разрушения после остывания металла до более низких температур. Чаще всего трещины образуются в жестко закрепленных конструкциях. Трещины являются наиболее опасным дефектом.

К внутренним дефектамотносятся поры, шлаковые включения, непровары, трещины и несплавления (рис.2). Эти дефекты выявляют неразрушающими методами контроля.

Несплавление — это такой дефект, когда наплавленный металл сварного шва не сплавляется с основным металлом (рис.2, г) или с ранее наплавленным металлом предыдущего слоя того же шва.

Несплавление образуется вследствие плохой зачистки кромок свариваемых деталей от окалины, ржавчины, краски, при чрезмерной длине дуги, недостаточном токе, большой скорости сварки и др.

Шлаковые включения в металле шва — это небольшие объемы (рис.2, д), заполненные неметаллическими веществами (шлаками, оксидами). Размеры их достигают нескольких миллиметров. Эти включения образуются в шве из-за плохой очистки свариваемых кромок от оклины и других загрязнений, а чаще всего — от шлака на поверхности первых слоев многослойных швов при наплавке последующих слоев.

Неметаллические включения в металле шва — макро- и микроскопические частицы соединений металла с кислородом (оксидов), азотом (нитридов), серой (сульфидов), фосфором (фосфидов). Неметаллические включения образуются в результате протекающих в металле процессов, например, химических реакций, а также в результате попадания извне инородных частиц.

ИСПРАВЛЕНИЕ ДЕФЕКТОВ

1. При обнаружении недопустимые наружные или внутренние дефекты следует обязательно удалить. Удаление наружных дефектов производится вышлифовкой с обеспечением плавных переходов в местах выборок. Наружные дефекты исправлять вышлифовкой без последующей заварки мест их выборки можно только при сохранении минимально допустимой толщины стенки детали в месте максимальной глубины выборки. Дефекты со стороны обратного валика шва удаляют по всей длине шва заподлицо с основным металлом.

Удаление заглубленных наружных и внутренних дефектов (дефектных участков) в соединениях из алюминия, титана и их сплавов следует производить только механическим способом — вышлифовкой абразивным инструментом или резанием, а также вырубкой с последующей шлифовкой.

2. При удалении дефектных мест следует соблюдать определенные условия:

длина удаляемого участка должна быть равна длине дефектного участка плюс 10-20 мм с каждой стороны, а ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала двойной ширины до заварки;форма и размеры подготовленных под заварку выборок должны обеспечивать возможность надежного провара в любом месте; поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев; при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла.

После заварки участок необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу.

В сварных швах со сквозными трещинами перед заваркой требуется засверлить концы трещин, чтобы предотвратить их распространение. Дефектный участок в этом случае проваривают на всю глубину.

Заварку дефектного участка производят одним из способов сварки плавлением (ручной дуговой, дуговой в среде инертных газов и т.д.), обеспечивающих требуемое качество сварного шва в соответствии с требованиями, предъявляемыми к изделию.

Исправленные швы сварных соединений следует повторно проконтролировать. Число исправлений одного и того же дефектного участка зависит от категории ответственности конструкции и не должно превышать трех раз.

Внешний осмотр служит для определения наружных дефектов сварных швов: несоответствие геометрических размеров швов проектным (размеры швов и дефектом определяют измерительным инструментом и специальными шаблонами), подрезы, непровары, поверхностные трещины и наружные поры, крупная чешуйчатость и неравномерность шва, незаплавленные кратеры, коробление изделия или отдельных его элементов. Внешний осмотр производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают все сварные конструкции производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают всесварные конструкции.

Испытаниям на непроницаемость подвергают емкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении. При гидравлическом испытании емкости наполняют водой, а в сосудах и трубопроводах создают избыточное давление жидкости, превышающее в 1,5—2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5—10 мин. Швы осматривают с целью обнаружения течи, капель и отпотеваний. Этот способ испытания одновременно служит для оценки прочности конструкции.

При пневматическом испытании в сосуды нагнетают сжатый воздух под давлением, превышающим атмосферное на 10—20 кПа, швы смачивают мыльным раствором или все изделие опускают в воду. Наличие неплотности в швах определяют по мыльным пузырькам или пузырькам воздуха в воде.

Вакуум-метод основан на создании вакуума и регистрации проникновения воздуха через дефекты на одной, доступной для испытаний стороне шва. В качестве пенного индикатора используют мыльный раствор.

При испытании с помощью гелиевого течеискателя внутри сосуда создают вакуум, а снаружи швы обдувают смесью воздуха с гелием. При наличии неплотностей гелий, обладающий исключительной проникающей способностью, проникает в сосуд, откуда отсасывается в течеискатель со специальной аппаратурой для его обнаружения. По количеству уловленного гелия судят о неплотности швов.

При испытании керосином сварные швы с одной стороны смазывают керосином, а с другой — мелом. При наличии неплотности на поверхности шва, окрашенной мелом, появляются темные пятна керосина. Благодаря высокой проникающей способности керосина обнаруживают дефекты размером 0,1 мм и менее.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать пропусканием тока по виткам (3—6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический.

2. Контрольные вопросы

1. Что называют дефектами сварных соединений?

2. Причины образования дефектов сварных соединений.

3. Внешние и внутренние дефекты сварных соединений.

4. Как производят исправление дефектов?

5. Какие условия необходимо соблюдать при удалении дефектных мест?

6. Что такое разделка трещин?

Вывод

2020-06-29

2020-06-29 430

430