Для соединения крышки с моноблоком стартерного аккумулятора используют сварку нагретым инструментом. В качестве этого инструмента выступает сварочная плита. На производстве используются специализированные установки, она встроена в поточно-механизированную линию сварки крышки с моноблоком аккумуляторов 6МТС-9.

Установка предназначена для работы в закрытых помещениях, которые удовлетворяют следующие условия:

1) Окружающая среда не взрывоопасна.

2) В окружающей среде должны отсутствовать: токопроводящая пыль, агрессивные пары и газы.

3) Должны отсутствовать вибрации и удары во время сварки.

4) Температура в помещении должна быть от плюс 15 до 30°С, относительная влажность воздуха не более 80% при температуре 30°С.

Технические характеристики:

Количество батарей устанавливаемых под сварку одновременно может составлять – одну единицу. Производительность процесса две единицы в минуту. Максимальная температура нагревательной плиты не больше 300°С. Напряжение сети питания должно составлять 220В, при этом потребляющая мощность 2.5 кВт. Габариты установки: высота – 1600мм, ширина – 835мм.

Дополнительно для сварки крышки с моноблоком аккумулятора 6МТС-9 используется киянка, направляющий колпачок, манометр, а также смазка силиконовая в аэрозольной упаковке.

Смазка силиконовая применяется для смазывания:

- пресс-форм в производстве пластмассовых и резинотехнических изделий, при литье алюминиевых сплавов под давлением и т.д.;

- трущихся и вращающихся деталей (рекомендуется для пластиковых механизмов);

-шаблонов, используемых при изготовлении изделий из ДСП;

Изображение 2.4 Силиконовая смазка в аэрозоле SI-M

Силиконовая аэрозольная смазка химически инертна и не пробуждает коррозии металлов. Различительной чертой от минеральных смазок составляет широкий интервал рабочих температур (от минус 40°C до плюс 200°C) и малой зависимостью вязкости от температуры.

Силиконовая аэрозольная смазка обладает другими диэлектрические свойства, не обладает запахом и вкусом, не пробуждает плохих реакций у человека. Кроме того, она экономна, удобна и безопасна в использовании.

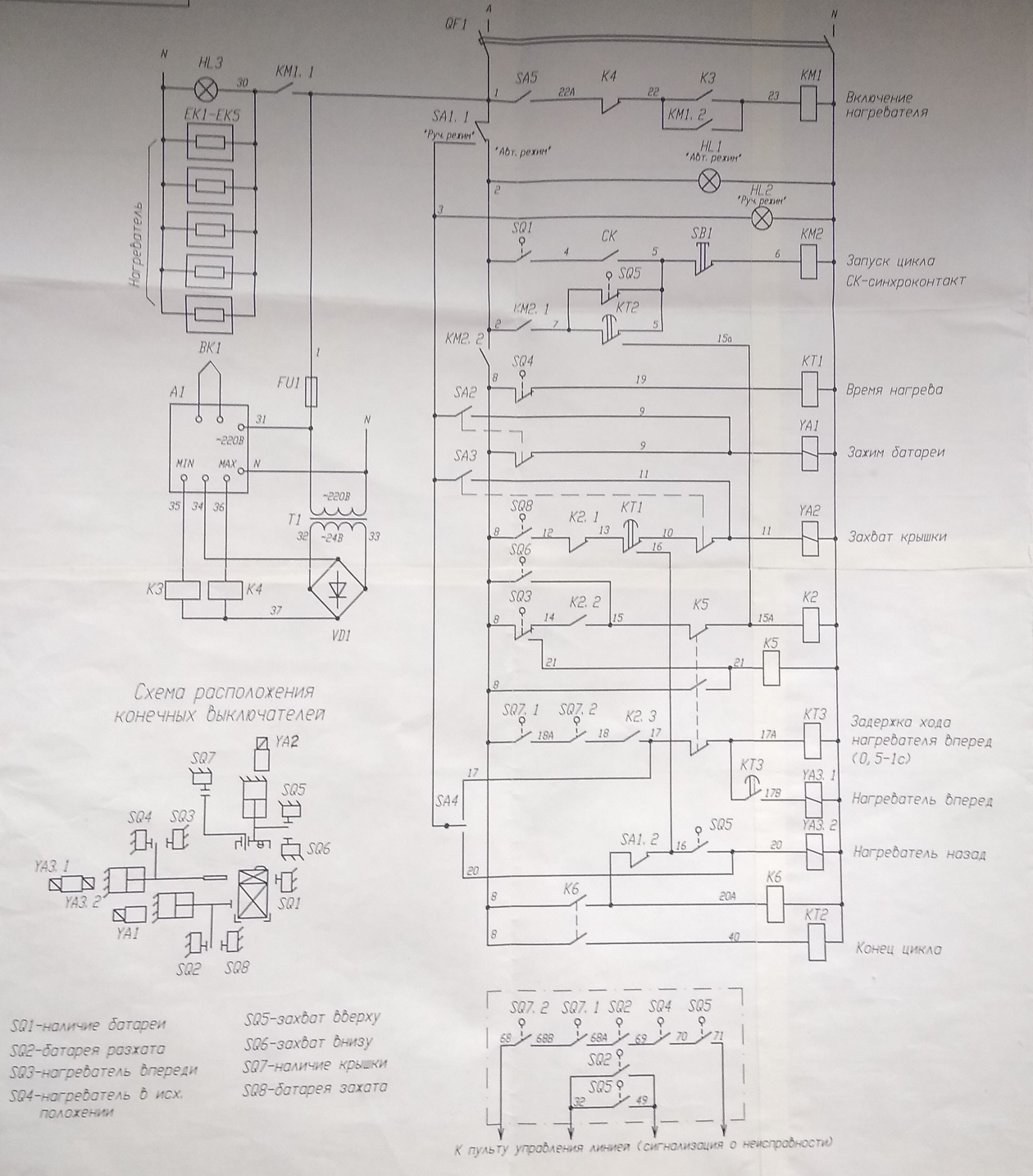

2.2.1 Электрическая схема

Принцип работы установки заключается в разогреве верхних кромок бака и нижних кромок крышки до пластического состояния и последующего соединения их в автоматическом режиме. Бак с надетой крышкой устанавливается в приемное устройство. Нажимается кнопка SB1 «пуск». Включается пускатель КМ2 запускающий цикл, при этом:

а) Срабатывает конечный выключатель SQ1, это означает наличие батареи.

б) Включается воздуха - распределитель УА1 (в дальнейшем называемый ВР), который подает воздух в привод зажимного устройства.

в) При зажиме батареи срабатывает выключатель конечный SQ8 (в дальнейшем называемый КВ) и подает команду на включение захвата крышки (ВР УА2).

г) Срабатывает конечный выключатель SQ7, это означает наличие крышки аккумулятора.

д) Плита опорная опускается до бесконтактного датчика SQ6 и цангами захватывает крышку.

е) Срабатывает промежуточное реле K2, которое в свою очередь одновременно отключает захват крышки (ВР УА2) это значит, что захваченная крышка поднимается вверх. В свою очередь нагревательный элемент идет вперед (при срабатывании ВР УАЗ1) до КВ SQ3.

Примечание: нагреватель идет вперед с задержкой времени реле времени KT3.

ж) При срабатывании KB SQ3 включается промежуточное реле К5, оно отключает ВР УАЗ 1. Одновременно реле К5 отключает реле К2, которое своим нормально замкнуты контактом включает ВР УA2. Плита опорная опускает крышку вниз.

з) Крышка при своем движении вниз упирается в нагревательный элемент и по направляющим опускает его до соприкосновения с баком. Осуществляется разогрев крышки и бака.

и) Время разогрева контролирует реле времени КТ1, а температура прибором А1 при помощи термопары ВК.

к) При срабатывании реле KT1 отключается ВР УA2 и опорная плита вместе с крышкой идет вверх до КB SQ5. При этом нагревательный элемент под действием пружин возвращается в первоначальное положение.

л) SQ5 срабатывает и включает ВР УАЗ 2, который отводит нагревательный элемент назад.

м) При возвращении нагревательного элемента срабатывает KB SQ4, которое отключает реле времени нагрева КТ1. Контакт реле КТ1 возвращается в исходное положение и включает опускание опорной плиты вместе с крышкой.

н) Крышка опускается до соприкосновения с баком и происходит сварка, время которой контролируется реле времени KT2, а давление прижима задается регулятором давления.

о) При срабатывании контакта реле времени KT2 отключается пускатель КМ2 и все приходит в исходное положение. Зажим батареи ВР УА1 отходит назад и захват крышки ВР УА2 возвращаются вверх вместе с аккумулятором.

п) Цикл завершен.

Изображение 2.5 Электрическая схема установки для сварки крышки с моноблоком аккумуляторной батареи 6МТС-9.

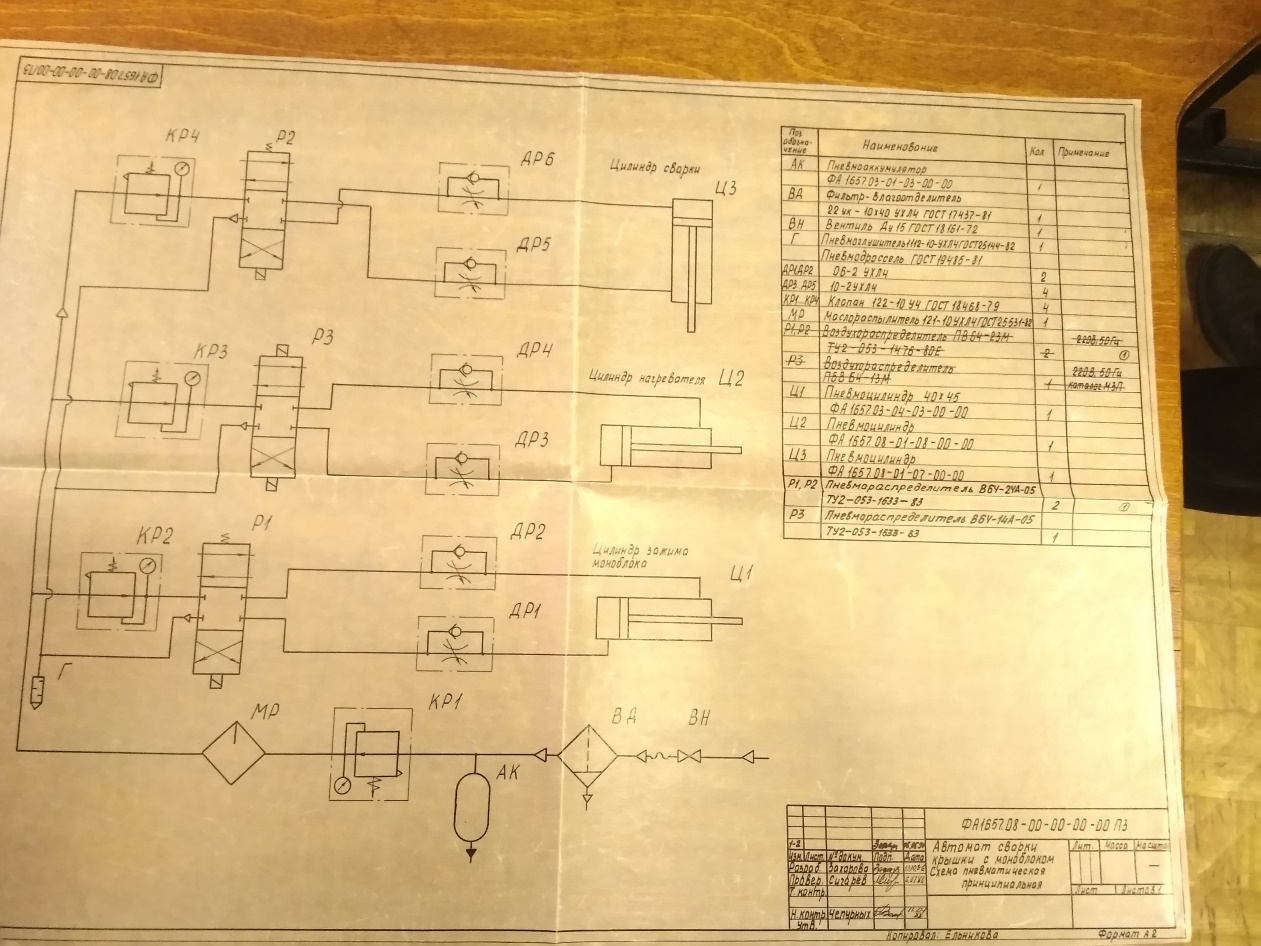

2.2.2 Пневматическая схема

Пневматический привод (пневмопривод) - представляет собой совокупность устройств, созданный для приведения в движение частей машин и механизмов посредством энергии сжатого воздуха. Пневмопривод проводит те же функции, что и механическая передача (редуктор, ремённая передача, кривошипно-шатунный механизм и т. д.). Основным свойством пневмопривода, как и механической передачи, - превращение механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.). Основными частями пневмопривода являются компрессор (генератор пневматической энергии) и пневмодвигатель.

Типовая схема пневмопривода представлена на изображении 2.7. Воздух в пневмосистему поступает сквозь воздухозаборник. Фильтр проводит очистку воздуха в целях минимизировать повреждения частей привода и снижения их износа. Компрессор выполнят сжатие воздуха. Исходя из закона Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух сокращает свою температуру в теплообменнике (в холодильнике). Для того чтоб уклонится обледенение пневмодвигателей вследствие расширения в них воздуха, а также для ликвидации коррозии деталей, в пневмосистему назначают влагоотделитель. В маслораспылителе в сжатый воздух добавляется смазка, вследствие чего уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание. В пневмоприводе бесспорно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при регулярном давлении. Распределитель управляет движением выходных звеньев пневмодвигателя (рисунок 2.8). В пневмодвигателе (пневмомоторе иначе пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.

Изображение 2.6 Схема пневмопривода установки для сварки крышки с моноблоком аккумуляторной батареи 6МТС-9.

ВД – фильтр, влагоотделитель;

ВН – вентиль;

Г – пневмоглушитель;

ДР1...ДР6 – пневмодроссель;

КР1…КР6 – клапан;

МР – маслораспылитель;

Р1, Р2, Р3 – пневмораспределитель;

Ц1,Ц2, Ц3 – пневмоцилиндр.

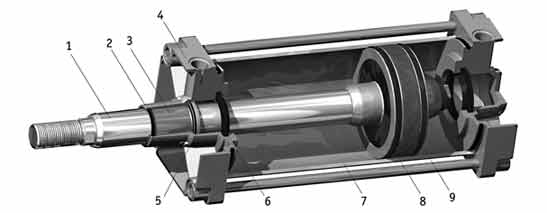

Изображение 2.7 Пневмоцилиндр в разрезе.

1. шток увеличенного диаметра;

2. грязесъемник термически и химически стойкий, антифрикционный;

3. подшипник штока термически и химически стойкий, антифрикционный, токонепроводящий, стойкий к радиальным нагрузкам, не требующий смазки;

4. передняя крышка с демпфированием;

5. уплотнение штока термически и химически стойкое, антифрикционное;

6. демпфирующее уплотнение термостойкое;

7. гильза алюминиевая анодированная/стальная

8. уплотнение поршня термостойкое;

9. подшипник поршня термически стойкий, антифрикционный, токонепроводящий, стойкий к радиальным нагрузкам, не требующий смазки.

Достоинства

- в отличие от гидропривода — отсутствие необходимости возвращать рабочее тело (воздух) назад к компрессору;

- меньший вес рабочего тела по сравнению с гидроприводом меньший вес исполнительных устройств по сравнению с электрическими;

- простота и экономичность, обусловленные дешевизной рабочего газа;

-быстрота срабатывания и большие частоты вращения пневмомоторов (до нескольких десятков тысяч оборотов в минуту);

- пожаробезопасность и нейтральность рабочей среды, обеспечивающая возможность применения пневмопривода в шахтах и на химических производствах;

- в отличие от гидропривода, пневмопривод менее чувствителен к изменению температуры окружающей среды вследствие меньшей зависимости КПД от утечек рабочей среды (рабочего газа), поэтому изменение зазоров между деталями пневмооборудования и вязкости рабочей среды не оказывают серьёзного влияния на рабочие параметры пневмопривода; это делает пневмопривод удобным для использования в горячих цехах металлургических предприятий.

Недостатки

- нагревание и охлаждение рабочего газа в процессе сжатия в компрессорах и расширения в пневмомоторах; этот недостаток обусловлен законами термодинамики, и приводит к следующим проблемам:

-возможность обмерзания пневмосистем;

- конденсация водяных паров из рабочего газа, и в связи с этим необходимость его осушения;

- ещё более низкий КПД, чем у гидропривода.

Чтобы достичь высокое качество и избежать поломок установки, необходимо правильная работа пневмоцилиндров, то есть регулировка скорости подача - возврат определенны элементов.. На установке специализированной для сварки крышки с баком аккумулятора 6МТС-9 используется три пневмоцилиндра.

Один пневмоцилиндр отвечает за подачу и возврат элемента зажима, второй пневмоцилиндр отвечает за подачу и возврат сварочной плиты, а третий располагается наверху установки и не виден из-за панелей защитного шкафа показателей приборов, он отвечает не только за подачу и возврат элемента захвата крышки. Он выполняет одну из самых главных ролей, сила давления при оплавлении и осадки.

Отрегулировать скорость своевременной подачи и возврата элементов возможно с помощью регуляторов подачи пневмоцилиндров, которые находятся на правой стороне установки. На каждый пневмоцилиндр отводится по два вентиля (один отвечает за подачу, другой следовательно за возврат) и в целом их шесть.

Главным образом необходимо правильно отрегулировать подачу и возврат сварочной плиты относительно элемента захвата и давления, в то время как скорость элемента зажима не так уж и важна. Под правильным регулировании скорости подачи подразумевается следующие: регуляторы отвечающие за скорость подачи и возврата сварочной плиты выставляются таким образом, что сварочная плита подается медленно, а возвращается максимально быстро; в это время скорость подачи и возврата элемента захвата и давления также имеет медленную скорость подачи, но максимально быструю скорость возврата. Это связано с тем, что если выставить неправильно скорости подач и возвратов элементов, то это может привести к столкновению сварочной плиты и элемента захвата и давления, что ведет за собой весомые поломки и остановке процесса производства.

2020-06-30

2020-06-30 96

96