Введение

Электростальский завод тяжелого машиностроения (ЭЗТМ), основанный в 1942 году, является одним из крупнейших предприятий тяжелой индустрии России.

Сегодня ОАО "ЭЗТМ" - современное предприятие, которое самостоятельно проектирует, изготавливает и поставляет комплексное оборудование для трубопрокатных и трубосварочных агрегатов, оборудование отделки и покрытия труб, станы холодной прокатки труб, станы среднесортные, мелкосортные, проволочные, деталепрокатные, шаропрокатные и другие специальные станы, подшипники жидкостного трения, стальные прокатные валки к станам холодной и горячей прокатки, запасные части к выпускаемому оборудованию.

Оборудование, выпускаемое ОАО "ЭЗТМ" является уникальным. Практически каждая машина, стан или в целом прокатный комплекс создается (проектируется и изготавливается) по индивидуальным заданиям заказчика и по индивидуальным чертежам, удовлетворяющим все специфичные потребности каждого потребителя. Благодаря длительной работе в этой области предприятие приобрело огромный опыт и располагает собственной школой создания трубного оборудования.

На станах с маркой ЭЗТМ выпускается 70 процентов труб для химической, нефтяной и газовой индустрии, теплоэнергетики, строительства, космической техники и других отраслей России и стран СНГ. Технический уровень и оригинальность конструкции защищены авторскими свидетельствами и патентами (2275 авторских свидетельств и патентов РФ защищают конструкции ОАО "ЭЗТМ").

Предприятие выпускает продукцию по российским стандартам и стандартам зарубежных стран. Система менеджмента качества ОАО "ЭЗТМ" сертифицирована Британским институтом стандартов (BSI). ОАО "ЭЗТМ" имеет сертификаты BSI № FM 95569 и № FM 90597 на соответствие действующей системы менеджмента качества предприятия требованиям стандарта BS EN ISO 9001: 2000.

ОАО "ЭЗТМ" имеет законченный цикл производства и включает в себя металлургическое, сварочное, механосборочное и вспомогательные виды производства. В составе предприятия успешно работают конструкторский и технологический отделы, исследовательский комплекс и экспериментальный цех.

За годы производственной деятельности завод поставил сотни машин и агрегатов, которые работают на металлургических заводах России, предприятиях СНГ и в 40 странах Европы, Азии, Африки и Америки. Среди заказчиков - предприятия Германии, Индии, Китая, Японии, США и др. Покупателей привлекает не только эксклюзивность ассортимента, но и удобство работы, индивидуальный подход и оперативность решения вопросов. Поэтому со многими компаниями завод работает на протяжении многих лет.

Классификация станков и оборудования по металлу:

Промышленное оборудование для производства включает в себя оборудование связанное с резкой и обработкой металла. Металлорежущий станок - это оборудование производства, предназначенное для обработки металла резанием с целью получения деталей заданной формы и размеров, с требуемыми точностью и качеством обработанной поверхности. На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин "металлорежущий станок" является условным. Металлообрабатывающее оборудование классифицируют по различным признакам, основные из которых приведены ниже. По типу металлообработки промышленное оборудование (в соответствии с классификацией ЭНИМСа) распределено по группам, каждая из которых подразделяется на типы, объединенные общими технологическими признаками и конструктивными особенностями. Существуют шлифовальные станки, сверлильные станки, ленточные пилы, станки токарные, фрезерные станки ЧПУ, отрезные станки, гибочные станки, заточные станки, настольные станки, расточные станки, ленточнопильные станки, балансировочные станки, долбежные станки, ножницы гильотинные, листогибы, вальцовочные станки или просто вальцы, обрабатывающие центры с ЧПУ, установки лазерной и плазменной резки. Станки, производство которых происходит серийно, имеют цифровое или цифробуквенное обозначение. Как правило, обозначение состоит из трех-четырех цифр и одной-двух букв в которых заключается краткая характеристика станка. Первая цифра - это номер группы, к которой относится станок, вторая - номер типа станка, третья и четвертая характеризуют один из главных параметров станка или обрабатываемой на нем детали (например, высоту центров, диаметр прутка, размеры стола и т.п.). Буква после первой или второй цифры указывает, что станок модернизирован, буква, стоящая после цифр, обозначает модификацию (видоизменение) базовой модели станка. Например, станок модели 1М63Н-3000 означает: 1 - токарная группа станков, буква М указывает на модернизацию базовой модели станка 163, 63 - максимальный диаметр обработки 630 мм, Н - станок нормальной точности, максимальная длина обрабатываемой детали на станке 3000 мм. Характеристика токарно-винторезного станка 16К20, заключенная в цифробуквенном виде расшифровывается: 1 - токарный, 6 - винторезный, К - модификация,20 - максимальный диаметр резки металла 400 мм

ДОП (модельный цех)

В модельный цех заготовки в виде досок и брусков, которые предварительно находятся в специально предназначенных сушилках, находящихся вне цеха. Заготовки сушат при температуре приближенной к 100 градусам по Цельсию в течении двух дней, затем они транспортируются по рельсам в заготовительный пролет. Здесь при помощи дисковой пилы происходит обрезка досок под необходимый размер.

Также в заготовительном пролете можно встретить фуговальный, фрезерный, ленточнопильный станки.

Фуговальный станок (от "фуговать" - выравнивать поверхность для подгонки и склейки) предназначен для прямолинейного одностороннего строгания изделий из древесины по плоскости и снятия фасок под углом. Станина выполнена цельнолитой коробчатой формы, внутри которой установлен эл/двигатель привода ножевого вала. Вращение ножевому валу передается клиновыми ремнями. Для натяжения ремней предусмотрено вертикальное перемещение подмоторной плиты. Ременная передача закрыта кожухом. Опоры ножевого вала смонтированы в цельном блоке со съемными крышками, что позволяет снизить механические шумы и вибрации от вращения ножевого вала. Торможение ножевого вала осуществляется через ременную передачу эл/двигателем.

Передний и задний столы представляют собой плиты с рёбрами жесткости по нижней плоскости. Регулирование переднего и заднего столов станка по вертикали осуществляется посредством эксцентриковых валиков через систему рычагов и тяг с приводом от рукоятки для переднего стола и винта с гайкой для заднего стола. С боковых сторон стола установлены щитки. Указатель глубины строжки - лимб, помещенный в окне щитка. Направляющая линейка перемещается поперёк стола в зависимости от ширины строгаемого материал и может быть установлена на нужный угол в вертикальной плоскости до 45

Фрезерный станок по дереву предназначен для изготовления фасонных деталей из древесины. Фрезерные станки по дереву также используются для обработки профилей (плоскостное фрезерование) или рельефов (объемное фрезерование) изделий. Фрезерные станки по дереву проходят сертификацию и соответствуют всем необходимым нормативам.

Фрезерные станки по дереву могут быть оснащены промышленными пылесосами для удаления стружки и древесной пыли из зоны обработки. Станины фрезерных станков по дереву представляют собой жесткую литую конструкцию, устойчивую к вибрациям. При эксплуатации фрезерных станков по дереву существует удобная и безопасная возможность замены инструмента.

Ленточные пилы (ленточные станки) применяются в деревообрабатывающей и лесопильной промышленности на ленточнопильных станках горизонтального и вертикального расположения. Ленточные пилы предназначены для распиливания и разрезания древесины, металла и других материалов. С помощью этой пилы производятся продольные, поперечные, косые и фигурные пропилы.

Основными составными элементами ленточных пил (ленточных станков) являются полотно пилы и режущая часть (зубья). Полотно должно иметь соответствующую чистоту поверхности и на нем не должно быть поверхностных дефектов. Характеристиками полотна ленты являются длинна, жесткие допуски на ширину и толщину и соответствующая форма кромки. Длина ленты зависит от диаметра пильных шкивов и расстояния между ними. Лента ленточной пилы приводится в движение при помощи шкивов, на которые она надевается. Пильная лента должна быть гибкой и упругой для сохранения прямолинейности и плоскостности даже при сравнительно высоких температурах. В процессе резания зубья ленточной пилы подвергаются сильным ударным нагрузкам, поэтому сталь должна обладать высоким значением ударной вязкости. Для производства заготовок ленточных пил используется высококачественная сталь. Она сочетает в себе высокую твердость с хорошей вязкостью, что позволяет производить плющение и разводку без образования трещин и разрушений.

Модели проектируются мастерами своего дела. Каждая модель сначала видит себя на бумаге в виде чертежа, части которого впоследствии переносятся на заготовку. При помощи довольно нехитрых инструментов мастер придает заготовке нужную форму. Иногда ее обшивают фанерой.

Итогом проведенной работы станет отправка моделей в малярный цех, где они будут покрашены и маркированы. В дальнейшем произойдет отправка в литейный цех.

Также в модельном цехе изготовляют ящики для перевозки. К ним применяют как внешнюю, так и внутреннюю обшивку. Сюда возвращаются модели после применения в литейном цехе для реставрации.

Отдельным оборудованием цехов является мостовой кран различной грузоподъемности. Например в данном цехе установлен мостовой кран на 5т.

ФСЛЦ-2

Сталелитейный цех, в котором происходит отлив слитков.

Раскаленный до 1600 градусов по Цельсию металл разливаю в формы-слитки для последующего применения.

Вообще, говоря от себя, процесс отлива - зрелище, которое стоит видеть. Поражают не только размеры применяемого оборудования, сколько метал и его податливость в раскаленном жидком виде. Это не только опасно, но еще и красиво.

Также здесь происходит формовка. В плиту-форму засыпают формовочную смесь, с которой в дальнейшем происходит ручная или машинная утрамбовка.

Состав формовочной смеси: стекло, глина, песок.

После того, как смесь пройдет утрамбовку до такого состояния, что на ощупь напоминает камень, ее высушивают и заливают металлом. В итоге получаются различные заготовки - от цилиндров до мелких деталей.

Основным оборудованием цеха являются электродуговые печи, предназначенные для плавки металла.

В составе металлоконструкций используются либо узлы и детали изготовленные по заказу на ведущих машиностроительных компаниях отрасли, либо оборудование произведенное но не востребованное производством в начале 90-х годов и находившееся на консервации. Оборудование с консервации подвергается тщательной дефектовке и модернизируется в соответствии с требованиями к современному электротермическому оборудованию.

Электродуговая печь представляет собой установку, состоящую из самой печи, механизма перемещения электродов, платформы для перемещения свода и источника питания.

Кожух печи выполняется из листовой стали, имеет цапфы и футеруется огнеупорной футеровкой. Для усиления верхней части кожуха используется кольцо жесткости, которое приваривается к кожуху. Цапфы служат для установки печи на стойки. Для снятия печи при разливке металла и при смене корпуса на цапфы надеваются рукоятки. Футеровка печи выполняется пластичными огнеупорными массами, применяемыми для футеровки печей аналогичного назначения.

Свод печи набирается из блоков, выполненных из огнеупорной массы, или футеруется этой массой полностью с применением шаблонов. В своде выполняются отверстия под электроды и окошко для наблюдения, которые формируются из элементов, используемых для набора свода, или шаблонами при применении набивочных огнеупорных масс. Использование двух корпусов и сводов позволяет безостановочно использовать печь и не требует дополнительного времени на ее перефутеровку для различных процессов плавки.

В качестве электродов применяются 2 графитовых стержня диаметром 50 мм. Новые электроды свинчиваются со старыми по мере расхода последних. Расход электродов составляет 20-25 мм на плавку, крепление их к электрододержателям производится с помощью клинового зажима простой конструкции.

Механизм перемещения электродов состоит из винтового или реечного механизма и редуктора с ручным или электроприводом.

При применении электропривода дополнительно используется червячный редуктор с промежуточной передачей. Использование ручного регулирования перемещения электродов значительно упрощает конструкцию печи и не отражается на производительности процесса плавки и трудоемкости. Применение электропривода оправдано при обеспечении автоматического регулирования перемещения электродов.

Отвод свода при завалке печи шихтой или при других технологических операциях производится с помощью платформы, которая перемещается по направляющим рамы печи. В рабочем положении свод свободно лежит на верхней части кожуха печи. При отводе он приподнимается над кожухом печи с помощью упоров. На платформе располагаются механизмы перемещения электродов.

Источником питания электродуговой печи служит сварочный трансформатор с номинальным сварочным током около 500 А, например, трансформатор ТД-500. Лучшие характеристики могут быть получены при применении сварочных трансформаторов с номинальным током 800-1000 А и показателем ПР=100%. Источник питания должен иметь падающую внешнюю характеристику и может быть как постоянного, так и переменного тока. Напряжение на электроды подается с помощью кабеля с токовой нагрузкой не менее 400-500 А.

Технология плавки сталей и чугунов не отличается от плавки в печах большой емкости. Разливка жидкого металла в форму производится непосредственно из печи, которая снимается с рамы и используется как разливочный ковш. Продолжительность первой плавки составляет 90-100 минут, длительность последующих значительно сокращается за счет тепла разогретой печи.

Простота конструкции и изготовления, отсутствие специального оборудования, большая маневренность и несложность в эксплуатации позволяют успешно применять печь как вспомогательное высокотемпературное средство для плавки в различных условиях.

КПЦ

Кузнечно-прессовальный цех состоит из 4-х пролетов: молотовой пролет, участок АКП-500, 1-й прессовочный пролет, 2-й прессовочный пролет, поперечный пролет.

Молотовой пролет.

Здесь расположены:

молоты МПЧ с характеристиками от 0,75т до 2,5

Нижняя часть молота зачастую бывает продавлена, там образуется V-образная или дугообразная выемка. Это получается от контакта с раскаленным металлом;

Фрикционный пресс - вертикальный винтовой пресс с фрикционной передачей вращения шпинделю (винту) ползуна от электропривода, предназначенный для холодной и горячей объёмной штамповки, чеканки, брикетирования и др. целей. Из-за низких кпд и производительности Ф. п. имеют ограниченное применение (главным образом для получения изделий из цветных металлов в мелкосерийном производстве).

Обрезной пресс - прессы предназначены для разделительных операций (в том числе обрезки поковок). Высокая жесткость станины, прочность и надежность кинематических устройств делают эти прессы очень подходящими для кузнечных операций в условиях ударов, перегрузок и в неблагоприятных условиях окружающей среды, например, загрязненного воздуха и повышенной температуры.

Камерная печь - печь (колпаковая печь, нагревательный колодец, печь с выдвижным подом и т.д.), в которой изделия неподвижны в течение всего нагрева. Термическая обработка металлических заготовок и деталей, стеклянных изделий, обжиг керамических и эмалированных изделий.

Газовая печь - промышленная печь для тепловой обработки материалов и изделий, в которой топливом служит газ.

По условиям теплообмена различают 3 группы Г. п.: высокотемпературные, среднетемпературные и низкотемпературные. В высокотемпературных Г. п. температура газов в рабочем пространстве свыше 1000 °С, теплообмен осуществляется в основном лучеиспусканием. Пример высокотемпературных Г. и. - вагранки, мартеновские печи и печи для нагрева металла (перед прокаткой, ковкой, прессованием и т.д.). В среднетемпературных Г. п. температура в рабочем пространстве свыше 650 °С, теплообмен производится лучеиспусканием и конвекцией. Пример среднетемпературных Г. п. - т. н. термические печи (рис.2), предназначенные для нагрева изделий в целях отпуска (600-700 °С), закалки (800-1000 °С) и в некоторых случаях - нормализации (850-1100 °С). В низкотемпературных Г. п. температура в рабочем пространстве до 650 °С, теплообмен осуществляется в основном конвекцией. К низкотемпературным Г. п. относятся сушила различного назначения (например, для литейных форм и стержней, для готовой продукции после её окраски и для древесины, идущей на изготовление тары). В сушилах инжекционные газовые горелки располагают обычно вне зоны непосредственного воздействия на изделия и материал. Полученные продукты сгорания газа через распределительные устройства направляются в камеру сушки. Г. п. классифицируются также и по др. принципам (например, технологическому, конструктивному).

Высокие экономические показатели работы Г. п. получают при организации ступенчатого использования тепла сжигаемого газа. Так, например, продукты сгорания высокотемпературных Г. п. направляют в низкотемпературные печи или применяют для подогрева подаваемого в печь топлива.

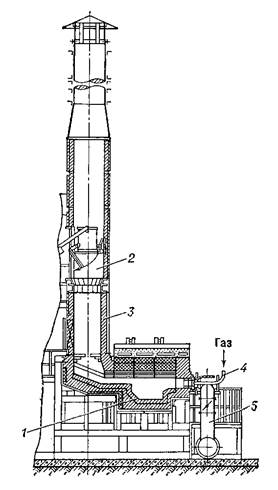

Рис.1. Газовая вагранка с отражательной печью: 1 - под печи; 2 - шахта; 3 - футеровка шахты; 4 - газовые горелки; 5 - подвод газа.

Рис.2. Камерная проходная печь для нагрева заготовок: 1 - газовые коммуникации; 2 - газовая горелка; 3 - камера нагрева; 4 - огнеупорная кладка.

Рис.3. Камерное сушило для литейных форм и стержней на газовом отоплении: 1 - газовая горелка; 2 - газовые коммуникации; 3 - камера сушки; 4 - распределительное устройство; 5 - футеровка.

Также на молотовом пролете находятся молота паровоздушные, молотаарочного типа, горно для ручной ковки, участок для навивки пружин участок АКП-500.

АКП-500 - автоматический ковочный пресс, который включает себя 3 нагревательные печи камерного типа (топливом является природный газ), шаржир-машина, для посадки и извлечения слитков из печи и манипулятор, для произведения вращательных и поступательных движений.

1-й прессовочный пролет

Расположены прессы на 800 и 1500кг. Это гидравлические 4-х колонные прессы. Рабочая жидкость - вода смешанная с эмульсолом. Около 800кг прессов стоят газовые печи камерного типа, около 1500кг - газовые печи с выходной подиной.

2-й прессовочный пролет

Установлен новый пресс на 3000кг. Является 4-х колонным, гидравлическим прессом, рабочая жидкость - масло. Считается АКП, так что рядом присутствует шаржир-машина и манипулятор.

Поперечный пролет

Термоотдел, в котором происходит термическая обработка заготовок-слитков., которые поступают из ФСЛЦ и могут быть массой от 2-х до 23-х т. обработка проходит при температуре от 750 до 1200 градусов (по Цельсию).

В обработке принимают участие газовые печи с выкатной подиной, 3 карусельных станка для обдирки втулок.

В конце поперечного пролета оборудована разметочная плита, на которой происходит прием готовой продукции, с последующей ее отправкой заказчику.

Инструментальный цех

Инструментальный цех производит инструменты и приспособления для всего завода. Он имеет свое термоотдел и свою кузницу. Если инструмент слишком большого диаметра, то применяют наплавление металла.

Весь цех как бы разделен на две части: это изготовление режущих инструментов, в основном, фрез, и заточного отделения.

Каждая заготовка может пройти до 20 операций, прежде чем она станет фрезой, резом, сверлом и т.д. "Путь" определяется по технологической карте, составляемой мастером. Заготовка изначально попадает на токарный станок, затем проходит фрезеровку. После "нарезки" следует термоотдел, где происходит закалка, затем шлифовка и маркирование. К слову сказать, детали не делаются полностью от быстрорежущей стали. Их корпус изготавливается из обычной, 45-й, а быстрорез наплавляют поверх в тех местах, где должна быть режущая кромка.

Как и в других цехах, здесь находятся токарные, фрезерные станки, а также круглошлифовальный станок.

Во время шлифовки детали кладутся на металлический лист. Во время работы станка, они примагничиваются к нему, что препятствует хождению детали из стороны в сторону.

В термоотделе происходит закалка при помощи печи, водной и масляной ванны. Соляная ванна применяется для закалки быстрорезов. Готовые инструменты направляют в шахтные печи для очищения детали от вредной соли, хлорида бария. Зачастую этот процесс называют выкипанием. Инструмент нагревают в печи в течении 5-6 часов, потом охлаждают. Действия повторяются трижды. В итоге инструмент моют водой и щеткой. После высыхания он готов к работе.

Резцы для станков изготовляют так же, как и прочие детали - на обычную сталь наплавляют кусок быстрореза. Также в инструментальном цехе бывшую в употреблении деталь или восстанавливают для повторного применения, или отправляют на переплавку.

МСЦ-1

Самый старый цех. Сюда поступает литье из стальцеха и поковки из КПЦ. Детали могут быть использованы в цементной промышленности.

В настоящее время продукция цеха полностью направлена на экспорт, в основном, в Китай.

Станки, используемые в цехе.

Токарный станок по металлу

Предназначены для изготовления и обработки деталей, имеющих форму тел вращения.

В зависимости от назначения и исполнения токарные станки могут быть настольными (малогабаритные, мини-токарные, микро-токарные, миниатюрные) и напольными (тяжелые промышленные станки).

Применяются для обработки цилиндрических, конических, фасонных поверхностей, подрезки торцов, а также для сверления и развертывания отверстий, нарезания резьбы и других операций.

Карусельный станок

Карусельные станки входят в токарную группу. Размеры карусельных станков определяются диаметром стола, который вращается относительно вертикальной оси. Назначение карусельных станков сводится к токарной обработке заготовок, отличающихся большим диаметром и малой длиной (например, диски, маховики и др.). На карусельных отсутствует ограничение обрабатываемых заготовок по массе, однако, диаметр ограничен десятками метров.

Карусельные станки можно разделить на 2 типа: одно - и двухстоечные. Вторые используются при обработке заготовок с диаметром 1000 мм и более. Карусельные станки используются как в единичном, так и в серийном производстве при обработки крупногабаритных заготовок, которые неудобно обрабатывать на обычных токарных станках.

Основные узлы и рабочие движения карусельного станка.

Несущая система токарно-карусельного станка состоит из следующих элементов:

основание стола (карусели)

двух стоек

поперечины, образующих портал.

На основании присутствуют кольцевые направляющие для вращения стола (карусели) с определённой скоростью резания на нужном диаметре заготовки. По направляющим стоек перемещается траверса для установки на необходимой высоте двух суппортов: вертикального с резцедержателем и револьверного с револьверной головкой. С помощью револьверного суппорта можно устанавливать режущие инструменты на каждой грани револьверной головки. Головка может поворачиваться на 1/5 окружности относительно горизонтальной оси, суппорт - перемещаться горизонтально по траверсе с помощью винта и вертикально или наклонно по собственным направляющим. Вертикальный суппорт также передвигается горизонтально по траверсе и вертикально или наклонно по собственным направляющим. Кроме упомянутых, имеется еще и боковой суппорт, перемещающийся по стойке горизонтально.

Карусельный станок запускается электродвигателем. Частоты вращения карусели изменяется ступенчато с помощью коробки скоростей. Управление карусельным станком осуществляется посредством двух подвесных пультов - левом и правом, дублирующих основные команды.

Заготовка на карусельных станках с малым диаметром планшайбы так же могут крепиться самоцентрирующими устройствами. По мере увеличения размеров заготовок для их выверки и закрепления на планшайбе применяют отдельные планки, кулачки, кубики, домкраты, подставки и т.п. Транспортировка заготовок на планшайбу и с нее осуществляется кранами или специальными подъемниками

Протяжной станок

Металлорежущий станок для обработки поверхностей различного профиля инструментом - протяжкой. П. с. разделяются на станки общего назначения и специальные, служат для обработки (протягивания) внутренних и наружных поверхностей. В П. с. рабочим движением является прямолинейное движение каретки, несущей протяжку, либо заготовки при неподвижной протяжке. Выпускаются модели П. с. с горизонтальным и вертикальным расположением кареток (от одной до 6), одно - и многопозиционные (с поворотными столами для установки нескольких деталей). Особую группу П. с. составляют т. н. станки непрерывного действия - цепные и ротационные. Основные параметры П. с.: тяговая сила, развиваемая кареткой, достигающая у некоторых П. с.1 Мн (100 тс), и длина хода каретки (до 2 м). Скорости протягивания в станках общего назначения составляют 15-20 м / мин, в специальных станках - до 90 м / мин, в станках непрерывного действия - 1,5-15 м / мин. Привод станка обычно гидравлический, в высокоскоростных станках - электромеханический.П. с. применяются в массовом и крупносерийном производстве, обеспечивают высокую точность (1-2-го класса), малую шероховатость обработанных поверхностей (до 8-10-го класса).

Доменное оборудование

Это прежде всего машины и механизмы колошникового устройства доменной печи, а также механизмы и устройства системы нагрева и подачи дутья: зонд цепной, кран пробковый, клапаны уравнительные и атмосферные, дроссельные газовые, воздушно-разгрузочные и отсечные холодного дутья, отделительные и дымовые, перепускные и уравнительные, дроссельные холодного дутья и другие.

При этом освоено производство практически всех типоразмеров указанного оборудования, продиктованное потребностью рынка.

Так в настоящее время ОАО "ЭЗТМ" изготавливает клапаны горячего дутья диаметрами 900, 1100, 1300 и 2000 мм.

Указанные клапаны изготавливаются для эксплуатации в условиях водяного или испарительного охлаждений и оснащаются различными приводами - электромеханическим или гидравлическим.

Производство клапанов постоянно совершенствуется, увеличивается срок их службы, снижаются тепловые потери в клапане, увеличивается межремонтный период эксплуатации.

Разработанная для доменного производства энергосберегающая технология использования тепла отходящих дымовых газов для подогрева воздуха и газа, идущих на обогрев воздухонагревателей, потребовала создания клапанов дроссельных газовых на повышенную температуру эксплуатации до 250оС (традиционно подобные клапаны эксплуатируются при температуре не более 70оС).

2020-06-30

2020-06-30 240

240