1.1 Область применения соединение титанового сплава и нержавеющей стали.

Создание современных технических устройств, в частности, парогенераторов и теплообменников ядерных энергетических установок, диктует необходимость получения надежного соединения титановых сплавов с другими материалами. Сварка плавлением не надежна, а соединение с помощью крепежных элементов утяжеляет конструкцию. Исключение крепежных элементов позволит не только снизить вес и размер ответственных изделий, но и осуществить принципиально новые конструктивные решения. Наиболее часто возникает задача соединить титановые сплавы со сталями и жаропрочными никелевыми сплавами. Перспективным методом соединения таких материалов является твердофазная сварка.

Однако, получение надежных соединений титанового сплава и нержавеющей стали связана с рядом трудностей, и в частности, с образованием хрупких интерметаллидов системы Ti-Fe. Одним из способов преодоления этой проблемы является использование наноструктурированной никелевой прослойки, в качестве барьера диффузии титана к стали. Однако образование интерметаллида типа TiNi приводит к резким объемным эффектам (мартенситное превращение в процессе охлаждения) в зоне соединения, что ведет к образованию напряжений в зоне соединения и разрушению по интерметаллидам типа Ti2Ni и TiNi3.

Известны способы снижения температуры мартенситного превращения интерметаллида TiNi, что может существенно повысить свойства образующихся соединений титановый сплав – никель. Для получения этого эффекта, необходимо в зону соединения внести несколько процентов легирующих элементов, например, незначительное содержание хрома в TiNi существенно снизить температуру мартенситного превращения.

1.1 Диаграмма состояния железо – титан, структура и свойства фаз системы железо – титан.

Фазовый состав, структура, а следовательно, и свойства сварных соединений разнородных металлов определяются характером их взаимодействия. Одним из основных условий получения качественного сварного соединения является возможность образовывать свариваемыми металлами непрерывный ряд твердых растворов.

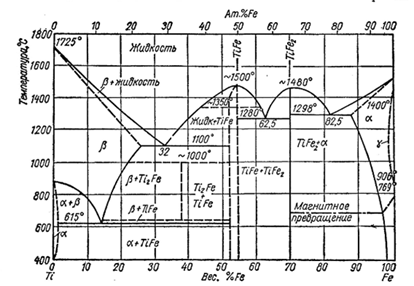

Рисунок 1. Диаграмма состояния титан-железо

Как видно из диаграммы состояния системы титан — железо (рис. 1), растворимость железа в α-титане крайне мала и при нормальной температуре лежит в пределах 0,05 — 0,1%. При концентрациях более 0,1% Fe в сплаве образуются интерметаллические соединения типов TiFe и TiFe2.

Наличие интерметаллидов в сплаве титана с железом значительно повышает прочность соединения и резко снижает его пластичность: сплав титана с 0,14% Fe имеет твердость Hv 199, с 2,2% Fe превышает Hv 450; пластичность сплава снижается соответственно с 18,5% до 2,5%.

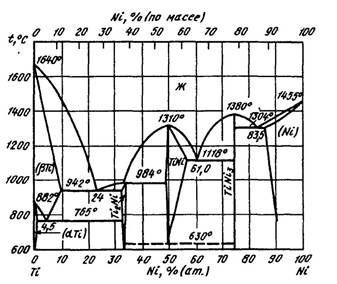

Рисунок 2. Диаграмма состояния титан-никель

Обобщенная диаграмма состояния Ni-Ti представлена на рисунке 2. В системе образуются три соединения: Ti2Ni, TiNi и TiNi3. Соединение Ti2Ni образуется по перитектической реакции и имеет область гомогенности. При температуре 700°С область гомогенности составляет ~2 % (ат.) и несколько сужается с понижением температуры.

Соединение TiNi кристаллизуется из расплава при 1310 °С. С понижением температуры растворяет в себе некоторое количество Ni в Ti, что приводит к образованию области его гомогенности. Максимальная область гомогенности TiNi при 1118°С простирается от 49,5 до 57 % (ат.) Ni. Предполагается, что при температуре ниже 630°С TiNi эвтектоидно распадается на смесь двух фаз Ti2Ni + TiNi3.

Соединение TiNi плавится конгруэнтно при 1380 °С.

В системе Ni—Ti имеют место три эвтектических, одно перитектическое и одно эвтектоидное превращение (другое при 630 °С точно не установлено).

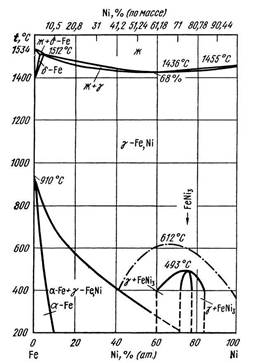

Рисунок 3. Диаграмма состояния сталь-никель

Диаграмма состояния системы, обобщающая результаты исследований, выполненных до середины 50-х годов, приведена на рисунке 3.

γ-Fe и никель образуют между собой непрерывный ряд твердых растворов. Никель, растворяясь в железе, повышает температуру γ↔δ-превращения от 1390 до 1512°С; при этой температуре протекает перитектическая реакция δ+ж↔γ. Максимальная растворимость никеля в δ-Fe составляет 3,24% (ат.), перитектическая точка расположена при 4,3% (ат.) Ni, а концентрация этого элемента в жидкой фазе равна 5,9% (ат.). Сплавы системы кристаллизуются в узком интервале температур, не превышающем 10—15 °С. Кривые ликвидус и солидус для сплавов с содержанием 5,9—100% (ат.) Ni имеют вид слегка провисающей цепи с минимумом при 1436°С и содержании 68% (ат.) Ni. В точке минимума кривые соприкасаются.

Равновесная концентрация никеля в α-твердом растворе на основе железа при понижении температуры возрастает и при 300°С достигает ~7,5% (ат.). С понижением температуры значительно расширяется двухфазная область α+γ, и при 300°С граница (α+γ)/γ располагается при 56% (ат.) Ni. Диффузионные процессы в сплавах системы ниже 500°С крайне замедленны, поэтому установление граничных концентраций α/(α+γ) и (α+γ) /у сопряжено с большими экспериментальными трудностями.

По результатам исследований длительно отожженных сплавов ниже 500°С установлено образование интерметаллического соединения FeNi3 при содержании — 74% (ат.) Ni. Образование этого соединения связано с упорядочением γ-твердого раствора, причем температура упорядочения, по данным различных исследователей, находится в интервале 493-503±2 °С. Упорядочение γ-твердого раствора при соотношении компонентов 1: 1 не было экспериментально подтверждено.

При 345°С протекает эвтектоидная реакция: γ↔α + FeNi3; эвтектоидная точка расположена при 52% (ат.) Ni; твердый раствор на основе соединения FeNi3 обладает широкой областью гомогенности: —20% (ат.) при 300°С.

Равновесное фазовое состояние сплавов, соответствующее диаграмме, как правило, не реализуется в производственных условиях быстрого охлаждения. [1]

1.1 Способы соединения титанового сплава и нержавеющей стали.

1.3.1. Сварка плавлением.

Многочисленные попытки непосредственной сварки плавлением титана со сталью не решили проблемы получения качественных соединений [2,3]. Сварные швы получаются хрупкими и растрескиваются. Поэтому задача сварки плавлением титана со сталью может быть решена лишь с применением промежуточных вставок.

В настоящее время для сварки плавлением титана со сталью применяют два способа. По одному способу соединение осуществляется с помощью заранее изготовленных многослойных вставок, получаемых сваркой давлением (взрывом, прессовкой, прокаткой и т.п.). В этом случае плавлением свариваются однородные материалы (титан с титаном, сталь со сталью). По другому способу соединение производится с применением одного или нескольких промежуточных металлов-вставок, полностью или частично расплавляемых в процессе сварки [2].

1.3.2. Сварка взрывом.

Сварка взрывом требует специфической квалификации и глубокого знания свойств свариваемых материалов для дальнейшей технологической проработки самого процесса сварки. Требуется тщательное соблюдение количества взрывчатого вещества, учет скорости распространения детонационной волны в свариваемых материалах, учет размеров деталей и т.д.Как правило, сварка взрывом используется для сваривания однородных титановых сплавов. В нашем случае (титановый сплав – нержавеющая аустенитная сталь) данный вид сварки теоретически плохо изучен[4].

1.3.3. Сварка трением.

1.3.4. Сварка трением с перемешиванием.

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [5]. Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других. Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. [7]

СТП применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых [8] и магниевых сплавов [9]. Выполнена успешная сварка данным способом медных, никелевых и титановых сплавов, а также сталей.

Большинство исследователей указывают на следующие преимущества сварки трением с перемешиванием по сравнению с другими способами получения неразъемных соединений [10, 11]:

– в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

– отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

– возможность получения бездефектных швов на сплавах, которые при сварке плавлением склонны к образованию горячих трещин и пористости в швах;

– не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

– отсутствуют потери легирующих элементов металла при его сварке.

В качестве недостатка способа СТП авторы [7, 11] отмечают образование в конце шва отверстия, равного диаметру наконечника, что требует выведения шва за пределы рабочего сечения заготовки или заполнения отверстия после сварки с помощью других методов, таких как вварка трением специальных пробок.

Происходящее совершенствование технологии и оборудования позволяет преодолеть существующие недостатки, а также расширить области применения способа. Хотя сварка трением с перемешиванием применяется в основном для стыковых и нахлесточных швов, возможно также получение угловых, тавровых, точечных швов.

1.3.5. Соединение пайкой.

1.3.6. Твердофазная сварка.

При сварке в твердой фазе формирование соединения происходит без расплавления свариваемых заготовок. Процесс сварки может осуществляться с сопутствующим или предварительным подогревом, а так же без него; в вакууме, контролирующей защитной среде (газообразной или жидкой) или на воздухе.

Сварка в твердой позе позволяет изменять в широком диапазоне температурные и силовые воздействия на свариваемые заготовки и тем самым исключать или, по крайней мере, тормозить химические взаимодействия соединяемых материалов между собой и с окружающей средой. Поэтому этот способ получения неразъемных соединений может быть эффективным при сварке разнородных металлов и, в частности, при сварке титана со сталью.

Список литературы

1. Банных, О. А. Диаграммы состояния двойных и многокомпонентных систем на основе железа / Банных О. А., Будберг П.Б., Алисова С. П. и др. Металлургия, 1986. — 440 с.

2. Металлургия и технология сварки титана и его сплавов/Под ред. С.М. Гуревича. Киев: Науковадумка, 1979. 300 с.

3. Metzeg G., Lison R. Electron Beam Welding of Dissimilar Metals. Welding Journal. Vol.55.8. 230-240

4. file:///C:/Users/IIInka/Desktop/folder/2008_В.Е.Ковтун,%20Н.И.%20Навальнев_Соединение%20титановых%20и%20нержавеющих%20трубчатых%20секций%20криомодулей%20ILC_%20Вiсник%20Харкiвського%20унiверситету_%20Но832.pdf

5. US Pat. No 5460317. Friction stir butt welding/ W.M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995.

6. Сварка трением: Справочник / [В. К. Лебедев и др.]; Под общ. ред. В. К. Лебедева и др. - Л.: Машиностроение: Ленингр. отд-ние, 1987. - 235

7. Arbegast W.J. Friction stir welding. After a decade of development// Welding J. – 2006. – 85, №3. – P. 28 – 35.

8. Ito T., Motohashi Y., Goloborodko A. et al. Microstructures and room temperature mechanical properties in friction-stir-welded joints of 7075 aluminum alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 9 – 13.

9. Aritoshi M. Friction stir welding of magnesium alloys sheets// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 18 – 23.

10. Defalco J. Friction stir welding vs. fusion welding// Welding J. – 2006. – 85, №3. – P. 42 – 44.

11. Okamura H., Aota K., Ezumi M. Friction stir welding of aluminum alloy and application to structure// J. of Jap. Institute of Light Metals. – 2000. – 50, №4. – P. 166 – 172.

2020-07-01

2020-07-01 102

102