Задание

На дипломную работу

Рожнову Валерию Сергеевичу______

(Ф.И.О.)

1 Тема дипломного проекта

Организация и технология работы участка по ремонту тележек пассажирских вагонов

2 Исходные данные для работы

4000вагонов ______________ _________________

2смены работы _____________________________

3 Состав дипломной работы

Введение __________________________________

1 Назначение, состав, характеристика участка

2 Организация производственного процесса

3 Технологический процесс

4 Трудоёмкость ремонта

5 Выбор оборудования

6 Планировка участка, определение размеров.

7 Расчёт контингента рабочей силы

8 Определение потребности в материалах и комплектующих

9 Охрана труда и промышленная санитария

10 Экономическая часть

Литература.

4 Перечень графического материала:

1 лист Планировка участка

2 лист График технологического процесса

5 Рекомендуемая литература

1 Кобаская И.А. Технология ремонта подвижного состава [Электронный ресурс]: учебное пособие / И.А. Кобаская. – М.: ФГБОУ «УМЦ ЖДТ», 2016. – 288 с. - http://library.miit.ru

2 Коршунов В.В. Экономика организации: учебник и практикум для СПО /В.В. Коршунов. – 4-е изд., перераб. и доп. – М.: Издательство «Юрайт», 2017. – 313 с.

3 Беляков Г.И. Охрана труда и техника безопасности [Электронный ресурс]: учебник для СПО / Г.И. Беляков. – М.: Издательство «Юрайт», 2017.- 404 с. - https://biblio-online.ru/book/

Дата выдачи задания __06.04_ 2020 г.

Дата выполнения проекта _ 14.06__ 2020 г.

Руководитель дипломной работы __________________ (Воробьёва Т.Ф.)

(подпись) (инициалы, фамилия)

Рассмотрено на задании цикловой комиссии

протокол № __06__ от __26.02_ 2020 г.

Председатель цикловой комиссии ________ (_ И.Н.Костикова _)

(подпись) (инициалы, фамилия)

|

ЗАКЛЮЧЕНИЕ РУКОВОДИТЕЛЯ

на дипломную работу Организация и технология работы участка по ремонту тележек пассажирских вагонов

студента Рожнова Валерия Сергеевича

Дипломная работа выполнена в соответствии с заданием, в полном объеме и состоит из пояснительной записки, графической части и презентации.

В дипломной работе рассмотрены вопросы назначения, состав участка, характеристика ремонтируемого изделия, организации производственного процесса. Технологический процесс ремонта разработан, определены размеры участка и контингент работающих. Произведена расстановка и выбор оборудования согласно технологического процесса. Рассчитано количество необходимых для ремонта материалов и запасных частей.

Рассмотрены вопросы охраны труда, техники безопасности и охраны окружающей среды. В экономической части приведены все необходимые расчеты, доказана эффективность капитальных вложений. Для повышения производительности труда в дипломной работе применены необходимые средства механизации и автоматизации.

Дипломная работа соответствует требованиям, предъявляемым к выпускной квалификационной работе, и может быть допущена к защите, а её автор заслуживает присвоения квалификации «техник» по специальности 23.02.06 «Техническая эксплуатация подвижного состава железных дорог»

Руководитель дипломной работы________________ (Т.Ф. Воробьева)

(подпись, дата) (инициалы, фамилия)

преподаватель ТаТЖТ - филиал РГУПС

_____________ 2020г.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение 3

1 Назначение и состав участка, характеристика 5 ремонтируемого изделия

2 Организация производственного процесса 16

3 Технологический процесс 19

4 трудоемкость ремонта 28

5 расчет и выбор оборудования 30

6 планировка участка, определение размеров 33

7 расчет контингента рабочей силы 35

8 расчет потребности, стоимости материалов и запасных частей 38

9 охрана труда 41

10 экономическая часть 47

10.1 определение фонда заработной платы 47

10.2 расчет себестоимости ремонта 49

10.3 расчет эффективности капитальных вложений 57

10.4 производительность труда 59

Заключение 60

используемая литература 61

ПРИЛОЖЕНИЕ А 62

ПРИЛОЖЕНИЕ Б 63

ПРИЛОЖЕНИЕ В 64

ПРИЛОЖЕНИЕ Г 65

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Железнодорожный транспорт в Российской Федерации имеет исключительно большое значение в жизнеобеспечении многоотраслевой экономики и реализации социально значимых услуг по перевозке грузов, грузобагажа, багажа и пассажиров.

Вагонное хозяйство является одной из важнейших отраслей железнодорожного транспорта. Главной задачей вагонного хозяйства является поддержание высокого уровня работоспособности грузовых и пассажирских вагонов в условиях непрерывного роста интенсивности их использования.

Основное направление технического прогресса в отрасли это совершенствование парка грузовых вагонов за счёт увеличения грузоподъёмности и вместимости. Намечается существенное обновление вагонного парка путём изъятия из обращения вагонов устаревших конструкций, что позволит значительно улучшить работоспособность подвижного состава и обеспечить более высокий уровень проследования поездов по графику. Применение новейших средств механизации при погрузочно-разгрузочных работ. Повышения прочности и надёжности в эксплуатации, расширение полигона обращения восьмиосных полувагонов и цистерн, четырёхосных вагонов с перспективными параметрами и повышенными прочностными характеристиками.

Предполагается полностью перевести парк грузовых вагонов на композиционные колодки с сетчатым проволочным каркасом использовать в строительстве вагонов композиционные материалы повышенной теплопроводности. Грузовые вагоны как новые, так и старые будут оснащаться современными воздухораспределителями с магистральной частью.

Непрерывный рост грузооборота железных дорог требует дальнейшего повышения интенсивности использования подвижного состава и максимального сокращения времени нахождения вагонов в неисправном состоянии. Этим диктуется необходимость дальнейшего улучшения организации и технологии ремонта вагонов.

Восстановление работоспособности вагонного парка и поддержание его в технически исправном состоянии осуществляют вагоноремонтные заводы и вагонные депо при планово-предупредительном и текущем ремонте вагонов. Для повышения качества ремонта большое значение имеет уровень техники организации и технологии ремонта вагоноремонтного производства.

Повышение эффективности производства на ремонтных предприятиях зависит, прежде всего, от технического перевооружения, изготовления запасных частей и замены морально устаревшего станочного парка, компьютеризации производственных процессов.

Качество и эффективность ремонта зависит от исполнителей и организаторов производства, от их знаний передовой технологии и прогрессивных методов труда.

Целью дипломной работыявляется разработка и расчет работы цеха по ремонту тележек пассажирских вагонов.

Целью дипломной работыявляется разработка и расчет работы цеха по ремонту тележек пассажирских вагонов.

1 НАЗНАЧЕНИЕ И СОСТАВ УЧАСТКА, ХАРАКТЕРИСТИКА РЕМОНТИРУЕМОГО ИЗДЕЛИЯ

Участок ремонта тележек относится к основным участкам депо и предназначен для ремонта тележек. Участок имеет следующие отделения:

Участок ремонта тележек относится к основным участкам депо и предназначен для ремонта тележек. Участок имеет следующие отделения:

- моечное;

- разборочное;

- ремонтное;

- сборное;

- малярное.

Участок располагается в непосредственной близости от позиции подъёмки вагонов и выкатывания тележек. Рабочие места оборудованы раздаточными колонками сжатого воздуха, электролинией для питания электросварочных аппаратов и электрического инструмента, водородом и горчим снабжением (рисунок 1).

Рисунок 1 - схема участка ремонта тележек пассажирских вагонов

Помещения: I - разборки и сборки тележек; II - ремонта и испытания траверс и рычажных передач, деталей люлечного подвешивания, комплектования пружин; П1 - Пб позиции ремонта тележек; оборудование: 1 - камеры для окраски и сушки тележек; 2 - стенд для постановки тележки на колесные пары; 3 стенд для сборки тележки; 4, 5 - кантователи рамы и надрессорной балки тележки;

6 стенд разборки рамы тележки, включая пресс для сжатия центрального рессорного подвешивания;  7 - стенд для снятия рамы тележки с колесных пар; 8 - моечная машина; 9 - стенд для предварительной разборки и окончательной сборки, включая гайковерт для гаек шпинтонов. Все отремонтированные детали и сборочные единицы перемещают поодиночке или в кассетах краном на позицию П4 для установки их на раме тележки. Здесь на раму тележки ТВЗ-ЦНИИ- М, поступившую с собранным центральным подвешиванием, устанавливают продольные поводки, предохранительные стержни и скобы, гидравлические гасители колебаний. При этом устраивают соответствующие зазоры между надрессорной балкой и рамой тележки.

7 - стенд для снятия рамы тележки с колесных пар; 8 - моечная машина; 9 - стенд для предварительной разборки и окончательной сборки, включая гайковерт для гаек шпинтонов. Все отремонтированные детали и сборочные единицы перемещают поодиночке или в кассетах краном на позицию П4 для установки их на раме тележки. Здесь на раму тележки ТВЗ-ЦНИИ- М, поступившую с собранным центральным подвешиванием, устанавливают продольные поводки, предохранительные стержни и скобы, гидравлические гасители колебаний. При этом устраивают соответствующие зазоры между надрессорной балкой и рамой тележки.

Затем на стенде, оборудованном фиксаторами положения колесных пар, тележки окончательно собирают. На эту позицию поступают колесные пары с буксами и комплекты деталей буксового подвешивания, а с позиции IV подается краном отремонтированная и укомплектованная всеми необходимыми деталями рама тележки.

Раму тележки устанавливают на колесные пары так, чтобы шпинтоны прошли через пружины рессорного подвешивания и отверстия в опорах буксы, и закрепляют предварительно гайки шпинтонов.

На позиции V на колесные пары монтируют редукторы привода генератора, датчики контроля температуры букс, противоюзные устройства и заземляющие перемычки электропроводки между рамой тележки и буксами. На раме тележки устанавливают комплекты рычажной передачи, предохранительные скобы, траверсы, подвески с башмаками и навешивают генератор.

Собранную и проверенную шаблонами тележку перемещают в камеру для окраски методом безвоздушного распыления. После окрашивания тележку подают в камеру сушки.

Из сушильной камеры тележку выкатывают при помощи толкателя, а затем подаю с помощью крана на первую позицию, где окончательно затягивают гайки шпинтонов. Затем на тележку устанавливают тормозные колодки и подают под вагон в ВСУ.

Программу тележечного участка вагонного депо определяют из условия. что в участок поступают все тележки из - под вагонов, проходящих деповской ремонт, 10 - 15% (для грузового депо) и 20 - 25% (для пассажирского депо) из - под вагонов, находящихся в текущем ремонте с отцепкой.

Программу тележечного участка вагонного депо определяют из условия. что в участок поступают все тележки из - под вагонов, проходящих деповской ремонт, 10 - 15% (для грузового депо) и 20 - 25% (для пассажирского депо) из - под вагонов, находящихся в текущем ремонте с отцепкой.

Площадь участка определяют из расчета, что на одну ремонтную позицию необходимо для грузового депо 100 - 120 м; для пассажирского депо 140 - 160м

Тележки – ходовые части вагона. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению. Тележка модели 68-87 ТВЗ-ЦНИИ-М (рисунок 2).

Тележки – ходовые части вагона. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению. Тележка модели 68-87 ТВЗ-ЦНИИ-М (рисунок 2).

Рисунок 2 - Тележка модели 68-875

Тележка представляет собой вариант дальнейшего развития конструкции тележки типа КВЗ-ЦНИИ. Оно состоит из двух колесных пар с буксовыми узлами 2, двойного рессорного подвешивания - буксового 3 и центрального 5, рамы 1, надрессорной балки 6 и тормозной рычажной передачи 7. Кузов опирается на тележку через скользуны 10 надрессорной балки; связь рамы с буксами упругая шпинтонно - бесчелюстная; тормоз - колодочный с двухсторонним нажатием колодок.

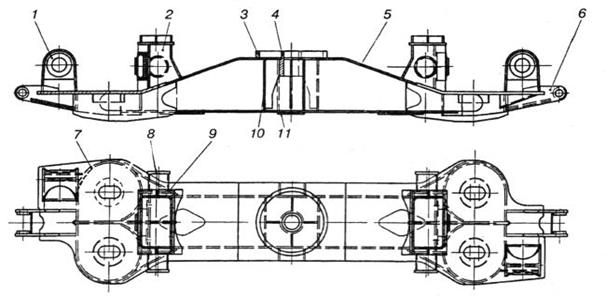

Рама тележки сварная Н - образной формы (рисунок 3). Она состоит из двух боковых 2, двух средних поперечных 10, четырех укороченных концевых 8 и четырех вспомогательных продольных 9 балок.

Рисунок 3 - Рама тележки модели 68-875

Боковые балки 2 рамы сварены из двух швеллеров № 20В и имеют замкнутое коробчатое сечение. В средней части сверху и снизу они перекрыты стальными усиливающими листами. К боковым балкам приварены снизу опорные плиты 3 с центрирующими кольцами, сбоку кронштейнами 5 и 7 для крепления соответственно гасителей

колебаний и продольных поводков, а также упоры (вертикальные скользуны) 6 для ограничения перемещения надрессорной балки поперек вагона. К опорным плитам прикреплены болтами шпинтоны 1 буксового подвешивания. В нижней части каждой боковой балки имеются овальные отверстия для пропуска тяг - подвесок люльки и четыре отверстия для предохранительных скоб центрального подвешивания.

колебаний и продольных поводков, а также упоры (вертикальные скользуны) 6 для ограничения перемещения надрессорной балки поперек вагона. К опорным плитам прикреплены болтами шпинтоны 1 буксового подвешивания. В нижней части каждой боковой балки имеются овальные отверстия для пропуска тяг - подвесок люльки и четыре отверстия для предохранительных скоб центрального подвешивания.

Средние поперечные балки 10 сварные коробчатого сечения и изогнуты на участках между боковыми вспомогательными продольными балками. Каждая балка сварена из двух вертикальных и двух горизонтальных листов толщиной 10 мм.

К балкам приварены упоры (вертикальные скользуны) 4, ограничивающие перемещения надрессорной балки вдоль вагона при выходе из строя продольных поводков, а также кронштейны 13 для подвесок тормозных башмаков. В отверстия этих кронштейнов вварены втулки.

Вспомогательные продольные 9 и укороченные 8 балки предназначены для крепления деталей тормозной рычажной передачи. Эти балки отштампованы из листов толщиной 14 мм корытообразного профиля. У продольных балок этот профиль открытый, а у концевых закрыт приваренной планкой толщиной 8 мм. К вспомогательным продольным балкам приварены кронштейны 12 подвески рычагов и 11 мертвой точки, а концевым кронштейны 14 для подвесок тормозных башмаков.

Вспомогательные продольные 9 и укороченные 8 балки предназначены для крепления деталей тормозной рычажной передачи. Эти балки отштампованы из листов толщиной 14 мм корытообразного профиля. У продольных балок этот профиль открытый, а у концевых закрыт приваренной планкой толщиной 8 мм. К вспомогательным продольным балкам приварены кронштейны 12 подвески рычагов и 11 мертвой точки, а концевым кронштейны 14 для подвесок тормозных башмаков.

Рисунок 4 - Буксовое подвешивание тележки модели 68-875

Буксовое подвешивание (рисунок 4) состоит из четырех комплектов каждый комплект подвешивания расположенный на одной буксе - включает две наружные пружины 1, поддерживающие раму 15 тележки и опирающиеся на кронштейны корпуса буксы 14, два фрикционных гасителя колебаний, расположенных внутри наружных пружин, и два резиновых кольца 8.

В этой ступени подвешивания для дополнительной связи букс с рамой тележки применяются шпинтоны 12, закрепляемые на боковой балке рамы. Шпинтоны не позволяют буксам и колесным парам разъединятся с рамой тележки при сходе вагона с рельсов и совместно с пружинами ограничивают перемещение букс с горизонтальной плоскости.

В этой ступени подвешивания для дополнительной связи букс с рамой тележки применяются шпинтоны 12, закрепляемые на боковой балке рамы. Шпинтоны не позволяют буксам и колесным парам разъединятся с рамой тележки при сходе вагона с рельсов и совместно с пружинами ограничивают перемещение букс с горизонтальной плоскости.

Наружные пружины опираются на металлические поддоны 7, каждый из которых представляет собой опорное кольцо, сваренное заодно с кожухом. Между поддонами и кронштейнами корпуса буксы вводятся резиновые кольца 8, предназначенные для уменьшения высокочастотных колебаний рамы и снижение шума внутри вагона. Резиновые кольца устанавливаются в углублениях кронштейнов корпуса буксы.

К элементам фрикционного гасителя колебаний относятся шпинтонная втулка 3, шесть фрикционных клиньев 5, верхнее 4 и нижнее 13 опорные конусные кольца, а также внутренняя пружина 2. Фрикционные клинья, обхватывающие шпинтонную втулку, связаны кольцом 6. Стальная втулка 3 закрепляется неподвижно на шпинтоне 12 разрезным конусом 11, тарельчатой пружиной 9 и гайкой 10, навернутой на конец шпинтона. Фрикционные гасители демпфирируют вертикальные колебания и создают еще одну дополнительную связь букс с рамой тележки в горизонтальной плоскости.

К элементам фрикционного гасителя колебаний относятся шпинтонная втулка 3, шесть фрикционных клиньев 5, верхнее 4 и нижнее 13 опорные конусные кольца, а также внутренняя пружина 2. Фрикционные клинья, обхватывающие шпинтонную втулку, связаны кольцом 6. Стальная втулка 3 закрепляется неподвижно на шпинтоне 12 разрезным конусом 11, тарельчатой пружиной 9 и гайкой 10, навернутой на конец шпинтона. Фрикционные гасители демпфирируют вертикальные колебания и создают еще одну дополнительную связь букс с рамой тележки в горизонтальной плоскости.

Рисунок 5 - Центральное подвешивание тележки модели 68-875

Центральное подвешивание люлечное (рисунок 5). Оно состоит из двух люлек, четырех двух- или трехрядных пружин 5, двух гидравлических гасителей колебаний 4 и двух продольных поводков 1.

Центральное подвешивание люлечное (рисунок 5). Оно состоит из двух люлек, четырех двух- или трехрядных пружин 5, двух гидравлических гасителей колебаний 4 и двух продольных поводков 1.

К элементам люльки относятся: стальной корытообразный поддон 2, шарнирно подвешенный к боковым балкам рамы при помощи вертикально расположенных сочлененных подвесок 6.

Основное преимущество тележки модели 68-875 по сравнению с КВЗ-ЦНИИ увеличение поперечной гибкости центрального подвешивания. Обеспечивается это за счет перехода от двухзвенной шарнирно сочлененной люлечной подвески к однозвенной в поперечном направлении. Люлечная подвеска такой конструкции имеет неподвижное звено - короткую тягу подвеску 1 и подвижное звено - две серьги 7 увеличенной длины. Тяга подвеска 1 соединена с серьгами 7 валиком 4.

Серьги в верхней и нижней частях связаны валиками 4 и 6 с опорными шайбами 5 (рисунок 6).

Поперечные колебания люльки осуществляется в этом случае только за счет серег. Неподвижное без поворотов в поперечном направлении закрепление тяги-подвески достигается соответствующим конструктивным исполнением узла соединения ее с рамой тележки. В таком узле тяга - подвеска, имеющая Т - образную головку, опирается на рамку 2, установленную внутри боковой рамы на специальные вкладыши 3, приваренные к нижним полкам швеллеров боков Т - образной головки и сферические выемки на раме исключают повороты тяги - подвески в поперечном направлении и то же время обеспечивают свободный поворот ее в продольном.

На случай обрыва подвесок люльки и падения поддона с пружинами предусмотрено предохранительное устройство состоящее из четырех скоб 7. Скобы закрепляются на боковых балках рамы и обхватывают снизу крюки поддона.

Рисунок 6 - Люлечная подвеска тележки модели 68-875

Люльки связаны надрессорной балкой 14, которая опирается своими концевыми частями на пружины, размещенные в поддонах. На каждом поддоне установлено по две двухрядные или трехрядные пружины 5.

Рядность пружин зависит от массы тары вагона. Более гибкие двухрядные пружины устанавливают в тележки, подкатываемые под вагоны с массой тары до 54 т, а более жесткие трехрядные - под вагоном с массой тары более 54 т.

Колебания кузова в вертикальной или горизонтальной плоскости гасят гидравлические гасители 4(рисунок 7), устанавливаемые наклонно под углом 45 градусов. Нижними концами гасители крепится к кронштейнам 9 надрессорной балки, а верхними - к кронштейнам 8 рамы тележки через резиновую втулку 3, Коэффициент сопротивления гасителя 115 кН*с/м, а ход 190 мм.

Рисунок 7 - Поводок тележки модели 68-875

Поводковые устройства расположенные диагонально и связывающие надрессорную балку с рамой тележки, упруго препятствуют перекосу этой балки от действия момента сил трения, возникающих между скользунами тележек и кузова. Продольный поводок тележки состоит из тяги 13, резинометаллических пакетов 10 и гаек 11 и 12. длину поводка регулируют при помощи гаек 11 и 12 за счет запаса резьбы на левой цапфе тяги. Для поворота или удержания тяги от вращения ее левый конец имеет форму квадрата.

Поводковые устройства расположенные диагонально и связывающие надрессорную балку с рамой тележки, упруго препятствуют перекосу этой балки от действия момента сил трения, возникающих между скользунами тележек и кузова. Продольный поводок тележки состоит из тяги 13, резинометаллических пакетов 10 и гаек 11 и 12. длину поводка регулируют при помощи гаек 11 и 12 за счет запаса резьбы на левой цапфе тяги. Для поворота или удержания тяги от вращения ее левый конец имеет форму квадрата.

Рисунок 8 - надрессорная балка тележки модели 68-875

Надрессорная балка тележки (рисунок 8) сварная коробчатого сечения из стали марок Ст3сп или 09Г2Д. Верхний лист 5 балки состоит из трех частей: среднего толщиной 10 мм и концевых 16мм. Концевые части верхнего листа уширены и имеют в нижней части специальные посадочные места 7 для комплектов пружин.

В средней части балки приварено кольцо 3, выполняющее роль подпятника, и втулка 4 для установки шкворня. Место размещения подпятника усилено ребрами 10 и планкой 11. К балке приварены также две опоры 2 с коробками 9 для опорных горизонтальных скользунов и с вертикальными скользунами 8.

Вертикальные боковые скользуны (рисунок 9) соприкасаются со скользунами на средних поперечных балках и ограничивающие поперечные перемещения надрессорной балки. К надрессорной балке приварены также кронштейн 1 для направляющих поводков и 6 для гасителей колебаний.

Вертикальные боковые скользуны (рисунок 9) соприкасаются со скользунами на средних поперечных балках и ограничивающие поперечные перемещения надрессорной балки. К надрессорной балке приварены также кронштейн 1 для направляющих поводков и 6 для гасителей колебаний.

Рисунок 9 - скользун тележки модели 68-875

Опора кузова имеет скользун 14, тележки металлическую 13 и резиновую 12 прокладки. Резиновая прокладка укладывается в коробку 11 под скользун для амортизации и поглощение шума, металлическая для регулирования высоты установки скользуна. При такой схеме опирания кузова на тележку повышается плавность хода вследствие понижения боковой качки и гашения извилистого движения тележки. Для обеспечения свободного поворота тележки относительно кузова при прохождении кривых на участков пути момент трения между скользунами подбирается в пределах 20 - 28Н.м.

Для реализации нормируемого момента трения в скользунах надрессорную балку связывают с рамой тележки продольными поводками и применяют однородные материалы: скользун кузова изготавливают из марки стали 40Х, а скользун тележки из полимерной композиции. Для исключения задиров рабочие поверхности скользунов шлифуют и смазывают.

Для реализации нормируемого момента трения в скользунах надрессорную балку связывают с рамой тележки продольными поводками и применяют однородные материалы: скользун кузова изготавливают из марки стали 40Х, а скользун тележки из полимерной композиции. Для исключения задиров рабочие поверхности скользунов шлифуют и смазывают.

2 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕСС

При заданной программе целесообразно применять поточно- конвейерный метод. Поточный метод ремонта характеризуется расчленением технологического процесса на отдельные операции, закрепляемые за рабочими местами, расположенными на поточной линии. При этом методе ремонта тележки с одной позиции на другую перемещаются с помощью конвейера. Расчленение технологического процесса и специализация рабочих мест на небольшом числе производственных операций позволяет использовать специальную техническую оснастку и внедрять комплексную механизацию работ на каждой позиции поточной линии.

При заданной программе целесообразно применять поточно- конвейерный метод. Поточный метод ремонта характеризуется расчленением технологического процесса на отдельные операции, закрепляемые за рабочими местами, расположенными на поточной линии. При этом методе ремонта тележки с одной позиции на другую перемещаются с помощью конвейера. Расчленение технологического процесса и специализация рабочих мест на небольшом числе производственных операций позволяет использовать специальную техническую оснастку и внедрять комплексную механизацию работ на каждой позиции поточной линии.

Различают обезличенный, не обезличенный и смешанный способы ремонта. При ремонте тележки ТВЗ - ЦНИИ -М пассажирского вагона применяется обезличенный способ ремонта, который заключается в следующим: сборка выполняется из новых или заранее отремонтированных деталей и узлов.

При обезличенном способе ремонта появляются возможности широкого внедрения поточной организации производства.

Программа цеха по ремонту тележек складывается из расчёта, что в цех поступают все тележки для прохождения капитального ремонта.

Nт = 2Nг, (1)

где Nт - годовая программа ремонта тележек вагона;

Nr - годовая программа тележечного цеха.

Подставляем числовые значения в формулу 1, получаем:

Nт = 2 × 4000= 8000 тележек

При заданной программе целесообразно применять поточный метод ремонта.

Он характеризуется расчленением технологического процесса на отдельные операции, закрепляемые за рабочими местами.

При этом методе ремонта позиции размещаются последовательно в соответствии с технологическим процессом.

Расчленение технологического процесса и специализация рабочих мест на небольшом числе производственных операций позволяет использовать специальную техническую оснастку и внедрять комплексную механизацию работ на каждой позиции поточной линии.

Расчленение технологического процесса и специализация рабочих мест на небольшом числе производственных операций позволяет использовать специальную техническую оснастку и внедрять комплексную механизацию работ на каждой позиции поточной линии.

Преимущества данного метода:

1. Высокая степень механизации;

2. Сокращается время простоя в ремонте.

Расчет параметров производственного процесса.

Основными параметрами производственного процесса ремонтов вагонов, из узлов и деталей являются: ритм, такт выпуска, длительность производственного цикла и фронт ремонта, годовой фонд времени работ оборудования. Номинальный фонд времени работы оборудования определяется по формуле:

Fноб = ((Дк - Дп) × tc – Дп’ × (tc - tn)) mcm, (2)

где Дк – количество календарных дней в году (365);

Дп – количество праздничных и выходных дней в году (118);

Дп’ – количество предпраздничных дней в году с сокращенной продолжительностью рабочей смены (5);

tс - продолжительность рабочей смены (8 ч.);

tп – продолжительность смены в предпраздничные смены (7 ч.).

mcm - количество смен;

Подставляя числовые значения в формулу, получаем:

Fноб = ((366 – 118) ×8 – 5 × (8 – 7)) ×2 = 3958 ч.

Действительный годовой фонд времени работы оборудования определяется по формуле:

Fдоб = Fноб × ηр, (3)

где ηр – коэффициент, учитывающий простой оборудования по техническим неисправностям и в ремонте, принимаемый равным 0,95-0,98;

где ηр – коэффициент, учитывающий простой оборудования по техническим неисправностям и в ремонте, принимаемый равным 0,95-0,98;

Fдоб = 3958 × 0,98 = 3879 ч.

Ритм - количество изделий выпускаемых в единицу времени, определяется по формуле:

Г = N/ Fдоб, (4)

где N- годовая программа депо;

Fдоб - действительный годовой фонд времени работы оборудования с учётом сменности, ч.

Подставляя, числовые значения в формулу получаем:

Г= 8000/3879 = 2,1 тел/ час.

Такт выпуска - интервал времени, через который периодически производится выпуск вагонов из ремонта, определяется по формуле:

i= Fдоб ×a/N, (5)

где а - количество вагонов (узлов и деталей) одновременно выпускаемых из ремонта.

Подставляя, числовые значения в формулу получаем:

i = 3879×1/8000 = 0,48 час =29 мин..

Фронт работы или количество одновременно, ремонтируемых тележек рассчитывается:

Фр =Г×tb, (6)

где tb - производственный цикл ремонта вагона в депо (время с момента начала ремонта до его окончания), ч.

Подставляя, числовые значения в формулу получаем:

Фр = 2,1 × 2,7 ≈ 6 тележки

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Технологический процесс это главная составляющая часть производственного процесса. Под технологическим процессом понимается определённая последовательность операций, которая предусматривает изменение формы, вида, размеров, состояния и соединения предметов труда с целью получения готовой продукции.

Технологический процесс это главная составляющая часть производственного процесса. Под технологическим процессом понимается определённая последовательность операций, которая предусматривает изменение формы, вида, размеров, состояния и соединения предметов труда с целью получения готовой продукции.

Технологический процесс отражает действия работников, способы применения соответствующих орудий производства для ремонта пассажирских тележек и всех деталей и узлов вагона для восстановления их работоспособности, последовательности выполнения ремонтных операций и испытаний.

Все работы предусмотрены соответствующей документацией и техническим состоянием пружин.

С действующими государственными стандартами при ремонте могут применяться следующие виды технологических процессов:

1. Перспективный процесс, выполняемый при конструкторской и технологической документации;

2. Маршрутно-операционный технологический процесс, где не указывается содержание отдельных операций переходов и режимов обработки;

3. Типовой технологический процесс для изделий с общими конструктивными признаками;

4. Единый технологический процесс, относящийся к изделиям одного наименования.

Технологические процессы изготовления, ремонта, сборки или разборки по Государственным стандартам подразделяются: операция, установка, обработка, переход, позиция.

Операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Установка - когда выполняемая работа по неизменным закреплениям обрабатываемых заготовок узлов тележек или других деталей.

Операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Установка - когда выполняемая работа по неизменным закреплениям обрабатываемых заготовок узлов тележек или других деталей.

1) Обработка - заданное изменение формы размеров, частоты поверхности.

2) Технологический переход – это законченное часть операции.

3) Позиция - это определённая положение деталей для определённой операции при ремонте или сборке.

Для выполнения технологического процесса используется различные средства:

1. Технологическое оборудование - орудия производства (станки, прессы, домкраты, подвесные конвейеры).

2. Технологическая оснастка - средства производства для выполнения определенной части технологического процесса (приспособления, инструменты, штампы, калибры).

Для тележек ТВЗ - ЦНИИ - М пассажирских вагонов характерно то, что при каждом технологическом процессе руководствуются неукоснительному выполнению всех разработанных технологических документов при выполнении операции ремонтов.

Ремонт тележек пассажирских вагонов производится в тележечном отделении, которое является продолжением сборочного цеха.

Ремонт тележек пассажирских вагонов производится в тележечном отделении, которое является продолжением сборочного цеха.

Ремонт тележек организован поточным методом, при котором ремонтируемая тележка после окончания установленного для данной позиции на другую. Позиции располагаются в последовательности, соответствующей технологическому процессу ремонта тележек.

Выкаченные из под вагона тележки последовательно мостовым краном (рисунок 10) подаются на подготовительную позицию, на которой установлен ремонтный модуль с гайковертами (рисунок 11), отворачивают гайки предохранительных стержней тележек ТВЗ-ЦНИИ-М, а также отворачивают до ослабления гайки шпинтонов.

|

Рисунок 10 устройство для перемещения пассажирской тележки

Рисунок 11 – гайковерты

Подготовленную к ремонту тележку тем же мостовым краном устанавливают на промежуточную позицию имеющими фиксаторы положения колесных пар. На следующей позиции производят демонтаж с тележки колесных пар с буксами, снимают буксовые пружины детали клиновых буксовых гасителей колебаний в комплекте.

После демонтажа колесных пар тележку мостовым кранам устанавливают на демонтажно - монтажный стенд (рисунок 12) для очистки и разборки, где тележку разбирают на отдельные узлы и детали для ремонта.

После демонтажа колесных пар тележку мостовым кранам устанавливают на демонтажно - монтажный стенд (рисунок 12) для очистки и разборки, где тележку разбирают на отдельные узлы и детали для ремонта.

Рисунок 12 - демонтажно - монтажный стенд

Конструкция стенда является универсальной и позволяет ремонтировать тележки пассажирских вагонов. Сжатие пружин центрального подвешивания для его разборки и сборки производят пневматическими цилиндрами установленными в приемнике под стендом.

Очистка тележек от загрязнений производятся механическим способом с применением скребков и металлических щеток.

Колесные пары с буксами демонтированные на промежуточной позиции мостовым краном подают для ремонта в колесно-роликовый цех.

Привод вагонного генератора и вагонный генератор демонтируют с тележек и на специальных тележках (рисунок 13) транспортируют в редукторное и электромашинное отделение.

Снятые с тележки детали тормозной рычажной передачи центрального подвешивания (за исключением башмаков в комплекта пружин, поддонов поводков) в таре транспортируют в заготовительный цех для дефектации и ремонта.

Снятые с тележки детали тормозной рычажной передачи центрального подвешивания (за исключением башмаков в комплекта пружин, поддонов поводков) в таре транспортируют в заготовительный цех для дефектации и ремонта.

Комплекты буксовых фрикционных гасителей колебаний тяги поводка, тормозные башмаки поддоны центрального подвешивания осматривают и обмеряют контрольными калибрами на немонтажно - монтажной позиции. При необходимости ремонта детали транспортируют в заготовительный цех. Пружины центрального и буксового подвешивания осматривают обмеряют, а при капитальном ремонте также испытывают на позиции ремонта пружин тележечного отделения.

Рисунок 13 - транспортная тележка

Раму разобранной тележки в сборе со шпинтонами с демонтажно - монтажного стенда краном устанавливают на кантователь рам тележек (рисунок 14).

|

Рисунок 14 - кантователь рам тележек.

После осмотра и ремонта раму тележки последовательно производится сборка тележки с отремонтированными деталями и узлами.

Перед постановкой на тележку узлов и деталей подвергающихся испытанию на растяжение и дефектоскопированию в соответствии с технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов в637 - 96, исполнитель должен убедится в наличии на них клейм, подтверждающих приемку.

Перед постановкой на тележку узлов и деталей подвергающихся испытанию на растяжение и дефектоскопированию в соответствии с технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов в637 - 96, исполнитель должен убедится в наличии на них клейм, подтверждающих приемку.

Тележки перемещают по позициям и ремонтным стендам при помощи специальных устройств и мостовым краном (рисунок 10).

На позиции I снимают гайки шпинтонов, тормозные колодки, датчики контроля нагрева букс и осевые шкивы приводов генераторов.

На позиции I снимают гайки шпинтонов, тормозные колодки, датчики контроля нагрева букс и осевые шкивы приводов генераторов.

На позиции II тележку обмывают в моечной машине (рисунок 15).

|

Рисунок 15 -моечная машина

После обмывки ее перемещают на позицию III, где имеется стенд, оборудованный фиксатором для установки колесных пар по баз  е тележки.

е тележки.

Все отремонтированные детали и сборочные единицы перемещают поодиночке или в кассетах краном на позицию IV для установки их на раму тележки. Здесь на раму тележки, поступившую с собранным центральным подвешиванием, устанавливают продольные поводки, предохранительные стержни и скобы, гидравлические гасители колебаний. При этом устраивают соответствующие зазоры между над рессорной балкой и рамой тележки.

Затем на стенде, оборудованном фиксаторами положения колесных пар, тележки окончательно собирают.

На эту позицию поступают колесные пары с буксами и комплекты деталей буксового подвешивания, а с позиции IV подается краном отремонтированная и укомплектованная всеми необходимыми деталями рама тележки.

На позиции V на колесные пары монтируют редукторы привода генератора, датчики контроля нагрева букс, противоюзные устройства и заземляющие перемычки электропроводки между рамой тележки и буксами. На раме тележки устанавливают комплекты рычажной передачи, предохранительные скобы, траверсы, подвески с башмаками и навешивают генератор.

На позиции V на колесные пары монтируют редукторы привода генератора, датчики контроля нагрева букс, противоюзные устройства и заземляющие перемычки электропроводки между рамой тележки и буксами. На раме тележки устанавливают комплекты рычажной передачи, предохранительные скобы, траверсы, подвески с башмаками и навешивают генератор.

Собранную и проверенную шаблонами тележку перемещают в камеру для окраски методом безвоздушного распыления. После окрашивания тележку подают в камеру сушки, куда поступает воздух, нагретый до температуры 60 – 70 °С. Из сушильной камеры тележку выкатывают при помощи толкателя, а затем подают с помощью крана на первую позицию, где окончательно затягивают гайки шпинтонов. Затем на тележку устанавливают тормозные колодки и подают под вагон в ВСУ.

4 ТРУДОЕМКОСТЬ РЕМОНТА

Трудоемкость выражает затраты рабочего времени на производство единицы времени.

Таблица 1 - Трудоемкость ремонта тележки.

| Поз. | Наименование операций | Трудоемкость |

| 1 | 1.1 Подача тележки на накопительные пути тележечного участка 1.2 Снятие с тележки редуктора, кардан привода генератора, генератор 1.3 Обмывка тележки | 8 36 32 2 |

| 2 | Предварительная разборка 2.1 Отвернуть гайки предохранительных стержней ЦРП 2.2 Снятие предохранительного стержня ЦРП 2.3 Расшплинтовка и отвертывание гайки ЦРП 2.4 Расшплинтовать и отвернуть гайки шплинтов, сжатие пружины ЦРП 2.5 Снятие серьги ЦРП и поставить технологические серьги 2.6 Поднятие рамы тележки для освобождения колесных пар 2.7 Выкатка колесных пар 2.8 Перемещение | 24 10 36 20 10 16 8 2 |

| 3 | 3.1 Снятие гидравлических гасителей колебания и укладка в тару 3.2 Снятие рамы тележки поводки 3.3 Снять с тележки технологические серьги, освободить пружины, поддон 3.4 Разобрать тормозную рычажную передачу, скомплектовать | 17 25 16 116 |

| 4 | 4.1 Снять с рамы шинтоны 4.2 Отремонтировать раму тележки 4.3 Отремонтировать надрессорную балку 4.4 Перемещение | 30 43 58 2 |

| 5 | Сборка 5.1 Поставить шпинтоны на раму тележки, зашплинтовать, проверить правильность установки 5.2 Навесить и закрепить на раме траверсы 5.3 Установка на раму тяги рессорного подвешивания 5.4 Установить поддоны ЦРП 5.5 Установить на поддоны комплекты пружин 5.6 Установить надрессорную балку на комплекты пружин 5.7 Установить раму тележки на надрессорную балку 5.8 Соединить люлечные тяги, поддон при помощи технологических серег 5.9 Установить колесные пары на путь для сборки тележки 5.10 Сборка буксовых пружинных комплектов 5.11 Установка рамы на колесные пары 5.12 Сжать ЦРП, снять технологические серьги, соединить подвеску с поддоном серьгами и валиком, закрепить 5.13 Установить и закрепить предохранительные стержни 5.14 Завинтить гайки шпинтов |  72

20

12

16

20

10

10

8

20

24

20

20

24

20

72

20

12

16

20

10

10

8

20

24

20

20

24

20

|

|

Продолжение таблицы 1.

| ||

| Поз. | Наименование операций | Трудоемкость |

| 6 | 5.15 Собрать тормозную рычажную передачу 5.16 Установка на тележку гидравлических гасителей колебаний 5.17 Установка на тележку поводки 5.18 Установить на тележку редуктор, кардан, привод генератора, генератор 5.19 Перемещение | 30 16 16 60 2 |

| 7 | 6.1 Окраска 6.2 Сушка 6.3 Перемещение | 12 46 2 |

| Итого: | 993 | |

|

5 РАСЧЕТ И ВЫБОР ОБОРУДОВАНИЯ

Оборудование и подъёмно-транспортные средства выбирают на основании разработанного технологического процесса, технической литературы и действующих инструкций.

Оборудование и подъёмно-транспортные средства выбирают на основании разработанного технологического процесса, технической литературы и действующих инструкций.

Рабочие место - часть производственной площади цеха или участка, на которой размещены один или несколько исполнителей работы и обслуживания, или единица технологического оборудования, часть конвейера или оснастки.

Технологическое оборудование - это средство технологического оснащения, в котором для выполнения определённой части технологического процесса размещены материалы, заготовки, а также технологическая оснастка.

Технологическая оснастка - средства технологического оборудования, необходимого для выполнения определённой части технологического процесса.

Расчёт потребного количества оборудования производится по формуле:

Ooб = N × H/Fоб ×Koб, (7)

где N - годовая программа ремонта производственного цикла;

Н - норма в станко-часах на ремонт единицы продукции;

Fоб - действительный годовой фонд времени работы оборудования с учётом сменности;

Коб - коэффициент использования оборудования во времени.

Расчёт потребного количества моечных машин производится по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 8000×0,7/3879×0,8 ≈2 машины

Расчёт потребного количества средств для сжатия пружин производится по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 8000×0,2/3879×0,8 ≈ 1 стенд

По требованиям технологического процесса принимаем два стенда.

Расчёт потребного количества окрасочных камер производится по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 8000× 0,2 / 3879 × 0,8 ≈ 1 камера.

Потребность в электросварочных аппаратах определяется по формуле:

Потребность в электросварочных аппаратах определяется по формуле:

Oсв = Ycв × TсвSNв/Fq×Kcв, (8)

где Ycв - коэффициент, учитывающий работы, выполняемые для технического обслуживания на ПТО и хозяйственных нужд (1,3-1,4);

Тсв - суммарное время производства сварочных работ на одном ремонтируемом вагоне;

SNв - суммарная годовая программа ремонта вагонов;

Ксв - коэффициент использования сварочных аппаратов (применяется при ручной сварке 0,7 - 0,8).

Подставляем числовые значения в формулу, получаем:

Осв = 1,3 ×8000 / 3879 × 0,8 ≈ 4 сварочных аппарата

Расчёт потребного количества сварочных трансформаторов производится по формуле 7, подставляя в которую числовые значения, получаем

Ооб = 8000 × 1,7 / 3879 × 0,8 ≈ 5 трансформаторов

По требованиям технологического процесса применяем два сварочных трансформатора

Расчёт потребного количества гайковертов и ящиков с пулями производится по формуле 7, получаем:

Ооб = 8000 × 0,3 / 3879 × 0,8 ≈ 1 гайковерт

По требования технологического процесса принимаем два гайковерта.

Расчёт потребного количества сушильных камер производится по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 8000 × 0,9 / 3879 × 0,8 ≈ 3 камеры

Расчёт потребного количества кантователей производится по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 8000 × 0,9 / 3879 × 0,8 ≈ 2 кантователя

Расчёт потребного количества стендов для ремонта тележек производится по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 8000 × 1,7 / 3879 × 0,8 ≈ 5 стендов

Результаты расчетов заносим в таблицу 2

Таблица 2 – Потребность оборудования

| Производственный участок | ||||||

| Наименование оборудования | Кол-во | Мощность, кВт | Габаритные размеры, м | Общая мощность | Цена, руб. | Стоимость, руб. |

| Машина моечная для тележек | 2 | 62 | - | 124 | 625900 | 12517800 |

| Стенд для отворачивания гаек | 1 | - | - | - | 59846 | 59846 |

| Сварочный трансформатор | 5 | 65 | 646×314×660 | 325 | 85955 | 429775 |

| Гайковерты и ящики с пулями | 1 | 8 | - | 8 | 14000 | 14000 |

| Камера сушильная | 3 | 50 | - | 150 | 62568 | 187704 |

| Контователь для разборки | 2 | 24 | - | 48 | 6504 | 13008 |

| Стенд для ремонта тележек | 5 | - | - | - | 114762 | 573810 |

| Малярное отделение | ||||||

| Камера окрасочная | 1 | 15 | 2700×7000×3000 | 15 | 80000 | 80000 |

| Итого | 670 | 13875943 | ||||

6 ПЛАНИРОВКА УЧАСТКА, ОПРЕДЕЛЕНИЕ РАЗМЕРОВ

6 ПЛАНИРОВКА УЧАСТКА, ОПРЕДЕЛЕНИЕ РАЗМЕРОВ

Основные размеры цеха по ремонту тележек: длина, ширина, высота, объём и площадь.

Площадь цеха по своему назначению делится на производственную, вспомогательную и площадь подсобного помещения.

К производственной площади относится площадь непосредственных отделений, предназначенных для осуществления производственных процессов.

К вспомогательной площади относится площадь, занятая вспомогательными, служебными, служебными проездами.

Общая площадь цеха состоит из производственной и вспомогательной площадей.

Площадь подсобных помещений - для размещения административно - конторских и бытовых помещений.

При проектировании производственной площади цеха, выбора и размещения оборудования добиваются требования действующих инструкций по охране труда, производственной санитарии, противопожарной этики.

Размеры цеха должны отвечать строительным нормам и быть кратными шести или двадцати метрам по длине и шести метрам по ширине.

Высота устанавливается из условий оснащения его мостовым краном грузоподъёмностью 10 тонн и равна 10,8 метра.

Наружные стены принимают толщиной 500 мм, внутренние перегородки должны отвечать противопожарным требованиям. Ширина оконных проёмов - 4,5 м.

Площадь на изделие составляет 160 м.кв. на единицу.

Площадь участка определяется по формуле:

Sуч = 160 × n, (9)

где 160 м.кв. - площадь на единицу изделия;

n - количество одновременно ремонтируемых тележек.

Подставляя числовые значения в формулу, получаем:

Sуч=160×8=1280 м.кв.

К основной площади прибавляем 20% на проходы и 20% на служебные помещения.

К основной площади прибавляем 20% на проходы и 20% на служебные помещения.

Находим общую площадь цеха по формуле:

S=B×L, (10)

где L - длина участка;

В- ширина участка.

Подставляя числовые значения в формулу, получаем:

S=18×84=1512 м.кв.

Высота участка определяем в соответствии с применяемым подъемно- транспортным оборудованием: h =10,8

Объём определяется по формуле:

V=S*h (11)

Подставляя числовые значения в формулу, получаем:

V=1512*10,8=16330м3

7 РАСЧЕТ КОНТИНГЕНТА РАБОЧЕЙ СИЛЫ

7 РАСЧЕТ КОНТИНГЕНТА РАБОЧЕЙ СИЛЫ

Все работники депо делятся на следующие функциональные группы:

1. Основные производственные рабочие;

2. Вспомогательные рабочие;

3. ИТР + служащие (специалисты);

4. Младший обслуживающий персонал.

Основные рабочие непосредственно заняты в производственном процессе по обеспечению перевозки грузов, пассажиров, ремонт.

Вспомогательные рабочие способствуют выполнению основного производственного процесса,

ИТР и служащие (специалисты) заняты в аппарате управления предприятием.

МОП (младший обслуживающий персонал) занят обслуживанием и уборкой помещений.

Внутри каждой группы разделение труда осуществляется по профессиям (разрядам). На участке используется бригадная форма организации труда. На ремонте применяются комплексные бригады, включающие в себя рабочих разных профессий.

Различают списочный состав работников и явочный. Явочный состав - число рабочих непосредственно участвующих в производственном процессе. Списочный состав больше явочного на коэффициент замещения.

Явочный состав рассчитывается по формуле, исходя из годовой программы депо и трудоёмкости.

Rяв = Nr × Hn/Fp × Kn, (12)

где Nr - годовая программа ремонта тележек в цехе;

Hn – трудоемкость ремонта одной тележки;

Fp - реальный годовой фонд рабочего времени одного рабочего, в часах;

Кп - коэффициент выполнения норм, равный 1,14-1,2.

Подставляя числовые значения в формулу, получим:

Rяв = (8000×18,51)/(1979× 1,2) = 62 чел.

Списочный состав рабочих определяется по формуле:

Rсп = Rяв × Кз (13)

где Кз - коэффициент замещения, который зависит от продолжительности отпусков, величины потерь рабочего времени по болезни количества принимается в пределах 1,07 - 1,2.

где Кз - коэффициент замещения, который зависит от продолжительности отпусков, величины потерь рабочего времени по болезни количества принимается в пределах 1,07 - 1,2.

Подставляя числовые значения в формулу, получим:

Rсп = 68×1,1 = 75 чел.

Численность руководителей и служащих определяется в размере 5% от Rсп

Rтр=75×5/ 100= 4чел.

Численность вспомогательных рабочих определяется в размере 6-10% от Rсп

Rвс=75×9/100= 7 чел.

Численность МОП определяется в размере 3% от Rсп

Rмоп=75×3/100= 2 чел.

Результаты расчетов заносим в таблицу 3.

Таблица 3 – Штатное расписание

| Наименование должности | Разряд | Количество человек |

| Производственные рабочие | ||

| Слесарь | 5 | 39 |

| Контролер | 4 | 6 |

| Маляр | 3 | 11 |

| Сварщик | 4 | 19 |

| Итого | 75 | |

| Цеховой персонал | ||

| Мастер | 8 | 2 |

| Старший мастер | 9 | 2 |

| Итого | 4 | |

| Вспомогательные рабочие | ||

| Крановщик | 3 | 4 |

| Водитель электрокара | 3 | 3 |

| Итого | 7 | |

| Младший обслуживающий персонал | ||

| Уборщица | 1 | 2 |

| Итого | 2 | |

| Всего | 88 | |

8 РАСЧЕТ ПОТРЕБНОСТИ, СТОИМОСТИ МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ

Потребность в материалах и запасных частях определяется по формуле;

Пмат =Hmam × Ng, (14)

где Пмат - норма расхода на одну единицу изделия.

где Пмат - норма расхода на одну единицу изделия.

Расчёт ведём на основании годовой программы 8000 тележек в год. Оптовые цены на материалы и запасные части. Зная заданную программу ремонта тележки, можно определить количество и стоимость необходимых материалов и запасных частей. Результаты расчетов сводим в таблицу 4.

Таблица 4 – Стоимость материалов

| Наименование материалов и запчастей | Норма расхода | Цена, (Руб.) | Потребность на программу | Общая стоимость (руб.) |

| Проволка сварочная | 0,5 | 45 | 40000 | 180000 |

| Электроды сварочные | 4 | 60 | 32000 | 1920000 |

| Болты | 2,67 | 28 | 21360 | 598080 |

| Гайки | 3,615 | 35 | 28920 | 126525 |

| Шплинты | 3 | 88 | 24000 | 2112000 |

| Шайбы пружинные | 0,035 | 15,11 | 280 | 4231 |

| Шайбы обыкновенные | 0,5 | 20,2 | 40000 | 808000 |

| Эмаль | 5 | 80 | 30000 | 2400000 |

| Кислород газообразный | 2 | 50 | 16000 | 8000000 |

| Сода каустическая | 3 | 16,5 | 24000 | 396000 |

| Моющее средство | 1 | 20,5 | 8000 | 164000 |

| Флюс сварочный | 2 | 30 | 16000 | 480000 |

| Бензин | 0,55 | 29,8 | 4400 | 131120 |

| Керосин | 3,5 | 15,85 | 28000 | 443800 |

| Ветошь обтир. | 0,8 | 44 | 6400 | 281600 |

| Продолжение таблицы 4 |

Сейчас читают про:

|

2020-07-12

2020-07-12 490

490