Учебная практика

Ручные сверла, особенно электрические, получили широкое применение в горной промышленности для бурения шпуров диаметром 36—45 мм и длиной до 3м по углю и некрепким горным породам с коэффициентом крепости по шкале проф. М. М. Протодьяконова f≤ 4.

Для привода ручных электросверл используют трехфазные асинхронные двигатели с синхронной скоростью 3000 об/мин и получасовой мощностью 1—1,4 кВт. Из условий безопасности рабочее напряжение принято 127 В.

Осевые усилия в ручных сверлах при бурении по некрепким углям обычно не превышают 20-25 кгс. При крепких углях и некрепких породах усилие подачи необходимо увеличивать до 200-250 кгс, для чего применяют ручные электросверла с механической подачей ЭРП-18ДМ.

Для питания электроэнергией одновременно двух ручных электросверл напряжением 127 В и обеспечения необходимой электрической защиты применяют пусковой агрегат АП-4. Агрегат включается непосредственно в шахтную сеть напряжением 660 или 380 В и посредством трансформатора преобразует это напряжение на выходе на 127 В. Он обеспечивает дистанционное управление сверлом посредством пятижильного гибкого кабеля ШРБ 5 X 2,5 или ШРБ 5x4, который соединяется со сверлом с помощью реверсивной муфты МР-5м, МРШ-15-5 и др. Все ручные электросвёрла отечественного изготовления имеют дистанционное управление по искробезопасной схеме, при которой в корпусе сверла размещается однофазный выключатель для включения или отключения цепи дистанционного управления при напряжении 36 В. Трёхфазный силовой выключатель напряжением 127 В расположен в корпусе пускового агрегата АП-4.

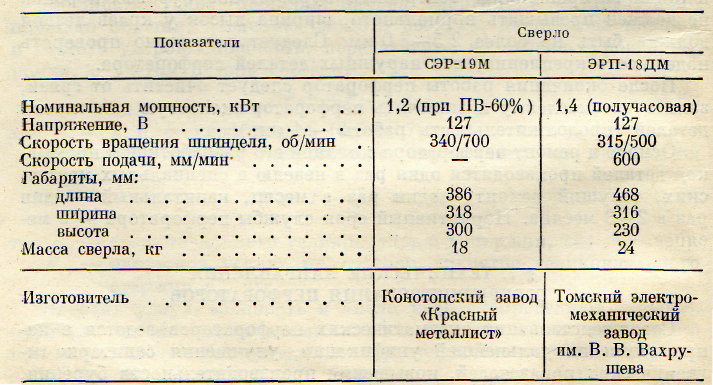

Технические характеристики применяемых ручных электросверл даны в табл. 1.

Таблица 1

Ручное электросверло СЭР-19М

Ручное электросверло СЭР-19М

Электрическое сверло СЭР – 19М предназначено для бурения шпуров по углям различной крепости в шахтах, включая опасные по газу и пыли. Кроме того, оно может быть использовано для бурения шпуров в подготовительных выработках при проходке пород мягкой и средней крепости.

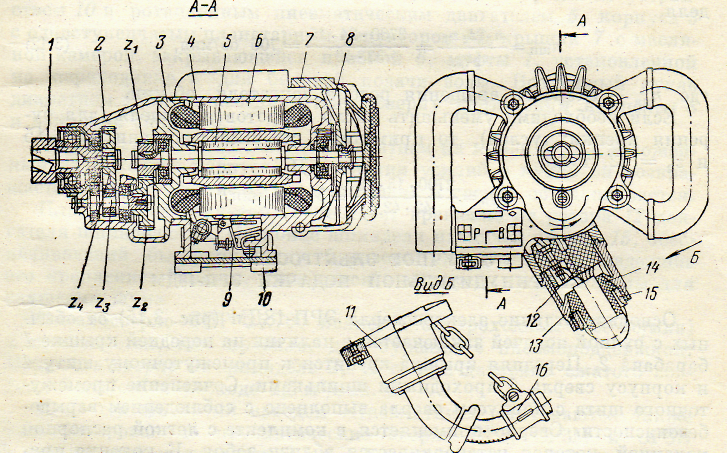

Электросверло СЭР-19М (рис. 2) состоит из асинхронного электродвигателя со статором 6 и ротором 5, которые расположены в литом алюминиевом корпусе 4, промежуточного щитка 3, обеспечивающего взрывобезопасность корпуса, передней крышки с двухступенчатым редуктором 2, шпинделя 1, камеры с выключателем 9 и крышкой 10, вентилятора 8 и затыльной крышки 7 с окнами для всасывания воздуха.

Рис 1. Общий вид сверла электрического ручного СЭР-19М

Устройство для ввода в сверло гибкого кабеля состоит из фланца 11, колодки из негорючей пластмассы 12 с проходными болтами, к которым присоединяются жилы кабеля и соединительные концы от обмотки статора, патрубка 13 и заглушки 14, которая фиксируется гайкой 15, Кабель крепится к фланцу 11 хомутом 16 и цепочкой. Это необходимо для предотвращения перегибов кабеля у входа во фланец 11 и его выдергивания из вводного устройства.

Корпус 4 выполнен ребристым для лучшей теплоотдачи. Для этой же цели служит вентилятор 8. Корпус сверла, камера выключателя с крышкой, промежуточный щиток 5 и устройство ввода кабеля имеют рудничное взрывобезопасное исполнение (РВ). Затыльная крышка 7 защищает вентилятор от ударов и попадания в него кусков породы или угля. Крышка закреплена на корпусе сверла так, что вместе с ребрами последнего образует каналы для прохода охлаждающего воздуха от вентилятора вдоль нагретой поверхности корпуса. В сверле применен однофазный выключатель для включения или выключения цепи дистанционного управления напряжением 36 В.

Сверло СЭР-19М имеет двухступенчатый редуктор. От электродвигателя, на вал которого с помощью шпонки насажена цилиндрическая шестерня z1, вращение передается через шестерни z2, z3 и z4 шпинделю 1 с буровым инструментом.

Для дистанционного управления ручными электросверлами применяют пусковые агрегаты АП-4, АБК-2,5, АБК-4, АББК-2,5.

Рис.2. Ручное электросверло СЭР-19М

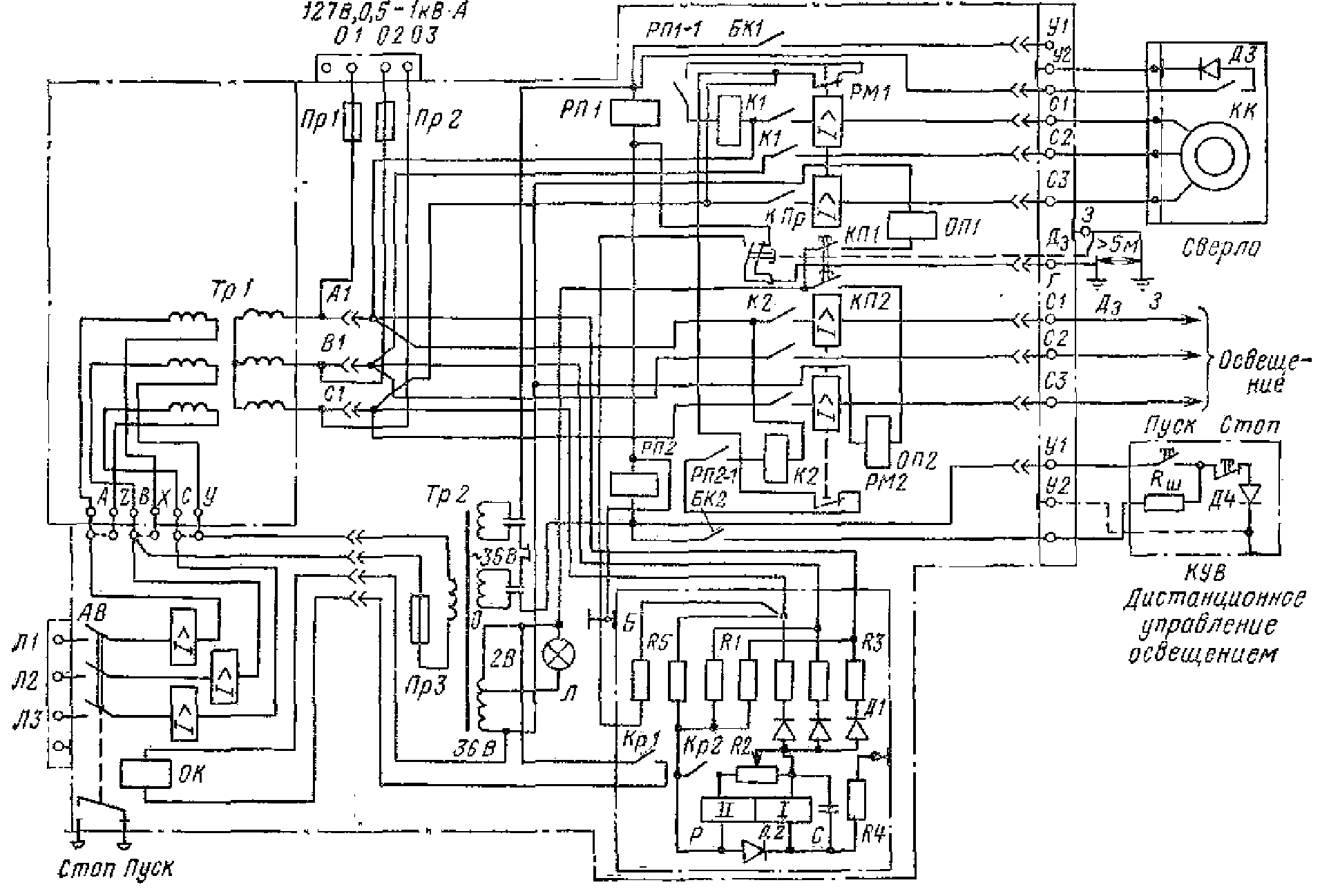

Рассмотрим схему дистанционного управления с применением агрегата АП-4 (рис. 3), которая позволяет осуществлять одновременное питание двух электросверл мощностью до 1,6 кВт каждое или одного сверла и осветительной сети. При включении автоматического выключателя АВ напряжение сети 660 (380) В поступает на первичные обмотки трансформаторов: силового Тр1 и вспомогательного Тр2. При замыкании расположенного на корпусе сверла выключателя КК происходит срабатывание промежуточного реле РП1, которое питается выпрямленным током. В первый полупериод ток протекает по цепи: вторичная обмотка трансформатора Тр2, выключатель КК, Диод ДЗ, корпус, вторичная обмотка Тр2. Во второй полупериод ток протекает через катушку реле РП1.

Рис. 3. Схема дистанционного управления ручным электросверлом с применением пускового агрегата АП-4

Вследствие замыкания контакта РП1-1 создается цепь питания контакторной катушки К1 фаза А1, катушка Л7, контакты РП1-1 и РМ1, фаза С1. Срабатывание катушки К1 приводит к замыканию силовых контактов К1 в цепи 127 В, и на двигатель сверла подается питание. Прекращение нажатия на выключатель КК вызывает отключение двигателя.

Электрическая схема агрегата АП-4 обеспечивает защиту от: т. к. з., обрыва или чрезмерного увеличения сопротивления цепи заземления, утечек тока на землю в сети 127 В, потери управляемости, а также минимальную защиту.

Искробезопасность цепей управления достигнута за счет применения высокоомных обмоток вторичной цепи трансформатора Тр2. Для проверки исправности максимально-токовой защиты служат кнопки КП1 и КП2, а для проверки исправности реле утечки — кнопка КПр. Срабатывание реле утечки приводит к замыканию контакта Кр1 в цепи отключающей катушки ОК автомата АЯ.

Нажатием рукоятки управления электросверлом, расположенной на корпусе электросверла СЭР-19М, включить электросверло. При исправных элементах схемы управления, электродвигатель сверла начинает вращаться. При отпуске рукоятки электродвигатель останавливается.

Испытать работоспособность (исправность) защиты от токов короткого замыкания.

Для чего, при включенном пусковом агрегате, повернуть флажок кнопки проверки в положение РМ1, а затем в положение РМ2. Защита исправна, если при нажатии рукоятки управления электросверлом, электродвигатель сверла не включается. Возобновить работоспособность схемы управления электросверлом можно нажатием толкателя кнопки «Взвод», расположенного на корпусе крышки.

Испытать работоспособность (исправность) защиты от токов утечек в отходящих силовых цепях. Для этого, при включенном пусковом агрегате нажмите флажок проверки «РУ». Защита исправна, если производится отключение автоматического выключателя на входе первичной обмотки силового трансформатора и гаснет сигнальная лампа.

Обновить работоспособность пускового агрегата возможно включением автоматического выключателя рукояткой.

Перед тем, как приступить к сборочно-разборочным работам, необходимо изучить конструкцию ремонтируемой машины, знать особенности крепления узлов и деталей, принцип работы, а также составить план разборки в виде наглядной схемы. До начала разборки машины производится её предварительный осмотр, во время которого ориентировочно устанавливается техническое состояние машины.

Разборка машины производится на соответствующей площадке или верстаке, оборудованных подъёмно-транспортными средствами, инструментами и приспособлениями. Общее правило разборки сводится к тому, что сначала следует разобрать машину на узлы, а затем каждый узел на подузлы и детали.

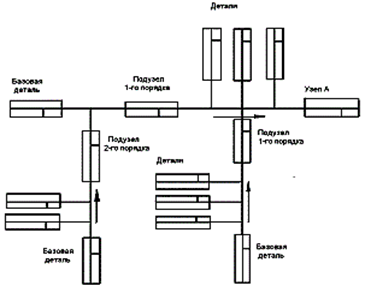

Сборка машины – это соединение в определённой последовательности и закрепление деталей, подузлов и узлов для получения машины, удовлетворяющей её назначению. Узел – это разъёмное или неразъёмное соединение составных частей изделия. Характерным признаком узла является возможность его сборки обособленно от других элементов изделия. Соединение двух или более деталей, входящее в узел, называют подузлом. Различают подузлы 1-го, 2-го и других более высоких порядков. Подузел наивысшего порядка расчленяется только на детали. Базовый элемент – это основной элемент (деталь или узел) с которого начинается сборка.

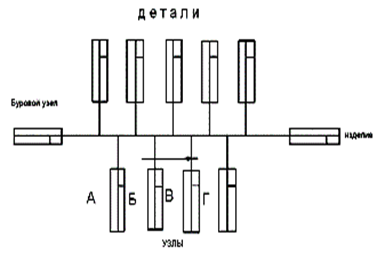

Сборка бывает общей и узловой. Технологическая схема общей сборки показана на рис.4. Каждый элемент изделия условно обозначен прямоугольником, разделённым на три части, в которых указывается наименование элемента, его индекс и количество элементов в изделии. Индексы элементов соответствуют номерам деталей и узлов на чертежах и в спецификациях.

Рисунок 4.– Технологическая схема обшей сборки машин

На рис. 5 дана технологическая схема, узловой сборки изделия, общая сборка которого показана на рис.1. Узловая сборка позволяет осуществлять параллельную сборку узлов изделия, значительно сокращает длительность цикла сборки машин.

Рисунок 5– Технологическая схема узловой сборки машин

Технологические схемы сборки отражают структуру и последовательность (маршрут) сборки машин и её узлов. При их составлении устанавливают также необходимые контрольные и вспомогательные операции. Эти схемы дают представления о технологичности конструкции изделия в отношении его сборки. При проектировании технологического процесса сборки определяют темп (ритм) общей и узловой сборки деля годовой фонд рабочего времени на годовую программу ремонта машин. Технологические процессы сборки могут быть типовые, групповые и индивидуальные. Типовые процессы создаются для различных групп соединения и узлов на базе обобщения опыта прогрессивных методов сборки в масштабе отрасли. Особенностью групповых процессов является их применение для сборки нескольких изделий (узлов), характеризуемых однородностью конструктивно-технологических признаков. Индивидуальные процессы разрабатываются для сборки одного конкретного изделия.

Сборка может быть поточной и непоточной. Перемещение собираемого объекта от одного места к другому при поточной сборке осуществляется вручную, грузоподъёмными машинами периодически движущимся конвейером, а также непрерывно движущимся конвейером. Поточная сборка при неподвижном объекте осуществляется на расположенных в линии неподвижных стендах. Каждый сборщик выполняет свою операцию, переходя последовательно от одного стенда к другому. Такую сборку целесообразно применять при серийном ремонте, при значительном темпе в особенности для сборки тяжёлых машин, перемещение которых затруднительно. Непоточная сборка применяется в мелкосерийном и единичном производстве.

Контроль сборки делят на промежуточный и приёмочный. Промежуточный производят после выполнения сложных операций сборки и тех, где наиболее вероятен брак. При приёмочном контроле проверке подвергаются все собранные изделия и наиболее ответственные узлы.

Если обрыв жилы произошёл непосредственно в электродвигателе или кабеле, электросверло сдают в ремонтную мастерскую, а кабель заменяют.

Если при включении электросверла двигатель не работает, то это может быть вызвано отсутствием напряжения в сети или обрывом токоведущих жил в двигателе сверла или кабеле. Если напряжение в сети есть, а обрыва жил в кабеле нет, необходимо проверить соединения токоведущих жил в пусковом агрегате. Если они исправны, имеется обрыв токоведущих жил в двигателе, и электросверло подлежит ремонту.

Причиной ненормального шума или быстрого нагревания работающего сверла может быть задевание ротора двигателя за статор или же задевание вентилятора о корпус сверла. Электросверло в этом случае подлежит ремонту.

Чрезмерный нагрев более 343 К (70 °С) корпуса электросверла при работе может быть вызван также тем, что затупился резец, изогнулась буровая штанга, плохо очищается шпур, отсутствует смазка, не работает вентилятор, низкое напряжение в сети.

Если двигатель сверла работает, а буровая штанга не вращается, то причинами могут быть — поломка шестерен редуктора или срез шпонки на них.

Когда при работе электросверла слышен ненормальный шум или стук в редукторе, то неисправен редуктор. Электросверло подлежит ремонту.

Электросверло «бьёт» на корпус, т.е. находится под напряжением. Причинами этого могут явиться пробой изоляции статора или касание токоведущих частей выключателя о корпус электросверла, неисправность заземления. Электросверло в этом случае должно быть сдано в ремонтную мастерскую.

Остановка двигателя сверла при работе может происходить из-за перегрузки сверла за счет чрезмерного нажатия, заедания резца в шпуре при наличии твердых включений или заштыбовки шпура буровой мукой. В этом случае надо прекратить нажим на сверло, очистить шпур и работать с меньшим нажимом на сверло.

В работе ручных пневмосвёрл могут встретиться следующие неполадки.

Сверло работает с пониженной частотой вращения. Это может происходить из-за снижения давления сжатого воздуха, засорения впускного клапана, недостаточной смазки ротора и шарикоподшипников или заедания их вследствие износа. В первую очередь проверяют утечку воздуха в воздухопроводе в местах соединений.

При отсутствии утечки проверяют манометром давление воздуха непосредственно у сверла. Если давление нормальное, то сверло неисправно и оно подлежит ремонту;

Сверло работает неравномерно, толчками и останавливается.

Причина — засорение ротора. Сверло сдают в мастерскую для промывки. Для исключения этой неисправности перед присоединением сверла нужно проверить чистоту сетчатого фильтра и тщательно продуть шланг.

При недостаточной смазке корпус пневмосверла может сильно нагреваться (до температуры более 343 К (70 °С). Для устранения перегрева пневмосверла следует восстановить его нормальную смазку.

Правила эксплуатации ручных свёрл

Перед началом работы бурильщик должен проверить: состояние рабочего места, исправность электропроводки. При её исправности бурильщик присоединяет электросверло к сети с помощью муфты МР-5М (или подобного типа). Далее необходимо опробовать сверло вхолостую и убедиться в правильности направления вращения бура (по часовой стрелке), а затем проверить состояние рабочего места. Бурение шпура вначале производят короткой штангой-забурником (длиной 0,5м), а затем уже штангой нормальной длины. В процессе работы бурильщик должен все время следить за состоянием двигателя, редуктора и вентилятора.

Следует наблюдать за состоянием резца и при затуплении пластинок твёрдого сплава на 1-1,5 мм заменять резец другим. При наличии крепких включений, а также при заштыбовке, во избежание заклинивании резца необходимо уменьшать и прекращать подачу и производить проработку сверла.

При бурении по крепкому углю нужно подбирать посредством сменных шестерен небольшую частоту вращения шпинделя (около 300 об/мин), при бурении же по мягкому углю - наоборот, увеличивать (до 600-700 об/мин). В процессе работы необходимо следить за состоянием редуктора, вентилятора и электродвигателя для предотвращения их перегрева.

Нагрев двигателя и корпуса сверла в значительной степени определяется его вентиляцией. Необходимо следить за тем, чтобы всасывающие отверстия в затыльной крышке сверла не были забиты, а вентилятор — не был поврежден. Нагрев корпуса при работе не должен превышать 60-70°.

Очень важно следить за тем, чтобы сверла работали в оптимальном режиме и с острыми резцами. Этим обеспечивается высокая производительность при относительно малых нагрузках на сверло.

Необходимо проверять состояние поверхностей фланцев, обеспечивающих взрывобезопасность сверла и надежность крепления кабеля цепью. Категорически запрещается волочение сверл по почве.

Рукоятка включения электросверла подпружинена таким образом, чтобы при отсутствии сжимающего ее усилия она автоматически разрывала цепь дистанционного управления, благодаря чему обесточивается кабель от сверла до магнитного пускателя, к которому присоединено сверло. Необходимо следить за безотказной работой рукоятки.

В цепях дистанционного управления, предусмотрена специальная защита от потери управляемости. В пусковом агрегате АП-3.5М имеется промежуточное реле, отключающее в этом случае сверло. Эту защиту также необходимо контролировать перед началом работы. Аналогичных проверок требуют и другие виды защит, имеющихся в агрегате. При работе следует избегать частых включений и выключений электродвигателя сверла, так как это может явиться причиной быстрого выхода из строя выключателя из-за подгорания контактов.

Во время работы нужно соблюдать следующие правила безопасности: пользоваться исправными резиновыми перчатками; следить за надежным заземлением сверла; охранять гибкий кабель от повреждений; осматривать электросверла и устранять неполадки только при выключенном токе; не допускать перегрева корпуса электросверла выше 343 К (70 °С); наблюдать за состоянием резцов, своевременно заменяя затупленные.

Для обеспечения бесперебойной работы электросверла его необходимо своевременно смазывать: шарикоподшипники и шпиндель— каждую смену, редуктор— через каждые шесть рабочих смен. Смазку производят в шахтной мастерской. Для редуктора применяют смазку УС-3, для шарикоподшипников — смазку УТВ (1-13).

Разбирать электросверло на месте работы запрещается. В шахте можно устранять только те неполадки в работе электросверла, которые не требуют его разборки. Ремонтный осмотр (ревизию) ручных электросверл с разборкой производят в механической мастерской шахты не реже одного раза в месяц.

Не реже одного раза в три месяца осуществляют перезаделку кабеля с удалением присоединенной к электросверлу части кабеля длиной 0,5 м независимо от его состояния.

После ревизии оболочки ручных электросверл опломбируют (допускается заливка компаундом) крепежные гайки уплотняющего фланца и крышки выключателя.

Не реже двух раз в месяц необходимо производить смазку редуктора сверла. Один раз в месяц электросверло необходимо полностью разобрать, осмотреть и отремонтировать.

Бурение шпуров:

https://yandex.ua/video/preview?filmId=15454192264937968916&reqid=1588657555080056-1623080071879980885400113-man2-6160&suggest_reqid=211889151158797750

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение и особенности конструкции ручных горных свёрл.

2. Общее правило разборки и сборки горных свёрл.

3. Порядок подключения к сети, подачи напряжения горных свёрл.

4. Порядок проведения технического обслуживания ручных горных свёрл.

5. Основные требования безопасности при эксплуатации ручных свёрл.

Обратная связь с мастером п/о: сообщество ВКонтакте «Горный колледж Антрацит»,

мобильный телефон

2020-08-05

2020-08-05 1830

1830