Электрошлаковая сварка — наиболее производительный способ соединения металлических деталей значительной толщины. Используется для сваривания сталей, чугунов, цветных металлов и сплавов. Процесс идет в вертикальной плоскости. Необходимое для плавления кромок тепло выделяется в расплавленном флюсе при прохождении сквозь него тока. Сварка выполняется специальными аппаратами.

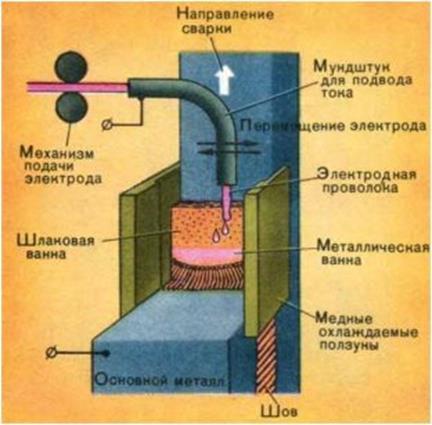

В технологии ЭШС (рис. 4.15) температура для изменения состояния металла (из твердого в жидкое) достигается пропусканием тока через слой электропроводного шлака. Итак, электрошлаковая сварка — что это такое? На первой стадии все протекает как в сварке под флюсом.

В зазор между кромками деталей вводится флюс. Изначально дуга зажигается между электродом и либо деталью, либо начальной планкой, ограничивающей зазор. Дуга расплавляет шлак и электрод. В результате образуются жидкие слои: снизу – металл, сверху – шлак. В этот момент дуга гаснет, т.к. сварочная проволока плавится в горячем (1600-1700°С) шлаке с высокой теплопроводностью. Сварочный ток в шлаке выделяет тепло, за счет которого дальше идет бездуговой процесс.

Специальные приспособления (ползуны) удерживают текущий шлак и металл.

По мере заполнения зазора медные пластины перемещаются вверх. По всей высоте кромок образуется шов.

Электрошлаковая сварка, выполняемая несколькими проволоками или ленточным электродом, решает проблему соединения толстых заготовок за один проход. Медные ползуны для предотвращения перегрева охлаждаются водой.

Расплавленный шлак соприкасается с ползунами, образуя тонкую корку. Это препятствует контакту металла с медными поверхностями и возникновению в шве трещин.

Рис. 4.15. Технология электрошлаковой сварки

Особенности и отличия данного способа:

· Зазор между деталями расположен в вертикальной плоскости.

· Зона шва не взаимодействует с воздухом.

· Над поверхностью металла постоянно находится жидкий шлак.

· Небольшой расход флюса приводит к тому, что металл шва легируется материалом электродной проволоки.

· В процессе сварки электрошлаковой металл находится в жидком состоянии долгое время. Это способствует удалению из шва газов и легких включений.

Эти особенности повышают качество шва. Он получается плотным, устойчивым к трещинообразованию.

Способ не лишен и некоторых недостатков.

·Технология сварки должна предусмотреть вертикальную ориентацию шва. ·Процесс недопустимо прерывать, чтобы избежать образования дефектов и повторного сваривания деталей, как показано на видео.

·Полученный шов имеет крупнозернистую структуру. Для получения хороших прочностных характеристик изделие нужно подвергать термообработке.

Автоматы для данного способа сварки отличаются конструктивно и видом источника питания. Специальные устройства перемещают электроды вдоль ванны, что обеспечивает ее равномерный прогрев. Ограничивающие боковые ползуны и мундштук с проволокой по мере формирования шва поднимаются вверх. Особенности конструкции видны на видео (см. в папке «Видео»). Применение специального плавящегося мундштука дало возможность использовать ЭШС для получения швов сложной конфигурации. Для формирования требуемого шва мундштук, который повторяет его форму, плавится вместе с проволокой. Вообще метод является универсальным. Им выполняют все виды соединений любой конфигурации: тавровые, стыковые, кольцевые и угловые.

Стабильность процесса обеспечивают источники питания — трехфазные трансформаторы. Их применение дает возможность изменять выходное напряжение в диапазоне 38-54 В. (см. тему 2.3). Электрошлаковая сварка протекает устойчиво при малых удельных значениях тока (0,1 А/мм2).

В отличие от дугового разряда, электро — шлаковая ванна хотя и имеет падающую внешнюю характеристику, вполне устойчива при жесткой внешней характеристике источника питания (равно как и при полого — и крутопадающей). Сварочные трансформаторы с жесткими (пологопадающими) внешними характеристиками обладают меньшим весом при более высоком КПД и близким к единице коэффициентом мощности. Технологические преимущества трансформатора с жесткой внешней характеристикой заключаются в обеспечении интенсивного саморегулирования нагрева и плавления металла, быстрого и надежного установления электрошлакового процесса при незначительной скорости подачи плавящихся электродов, простой технике подбора заданного режима сварки.

Для сварки применяются одно — и трехфазные трансформаторы. Получили также распространение трехфазные трансформаторы, приспособленные для работы в однофазном режиме при удвоенной номинальной силе сварочного тока. Особенность трансформаторов для электрошлаковой сварки — широкий диапазон регулирования вторичного напряжения. По способам регулирования напряжения они подразделяются на две группы: с секционированными обмотками, ступенчатым регулированием и с плавным амплитудным регулированием.

Трансформаторы со ступенчатым регулированием напряжения. К этой группе относятся трансформаторы типов ТШС-1000-1 и ТШС-1000-3. Они предназначены для питания автоматов переменным током. Трансформаторы типа ТШС-1000-3 обеспечивают питание трехфазным током до 1000 А в каждой фазе. После соответствующего переключения трансформатор ТШС-1000-3 может работать как однофазный с номинальной силой тока 2000 А.

Вторичное напряжение трансформаторов регулируется переключением секционированных первичной и вторичной обмоток.

Трансформатор типа ТРМК-3000-1 может работать в трех режимах: самостоятельно (автономный режим); параллельно с другим трансформатором того же типа в качестве задающего (органы управления задают режим сварки); параллельно с другим трансформатором в качестве ведомого трансформатора, работающего в режиме слежения за током нагрузки задающего.

Электрошлаковая сварка осуществляется также постоянным током. В этом случае используются источники питания с жесткими (пологопадающими) внешними характеристиками, обладающие достаточно широким диапазоном регулирования напряжения, применяемые для сварки под флюсом и многопостовой дуговой сварки. Так, достаточно широкое применение нашел сварочный выпрямитель ВДУ-1602 УЗ.

Лазерная сварка

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет.

Лазерная сварка металлов осуществляется с помощью специального оборудования. Оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Также с его помощью возможна лазерная сварка нержавейки.

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

2020-08-05

2020-08-05 150

150