Технология технического обслуживания и ремонта морской техники

Лекция 1

Технология технического обслуживания и ремонта энергокомплексов и систем морской техники

Причины возникновения дефектов и повреждений в деталях энергокомплексов морской техники. Классификация видов изнашивания по характеру воздействующих факторов. Техническое обслуживание дизелей, паповых турбин и редукторов. Техническое обслуживание вспомогательных механизмов.

***

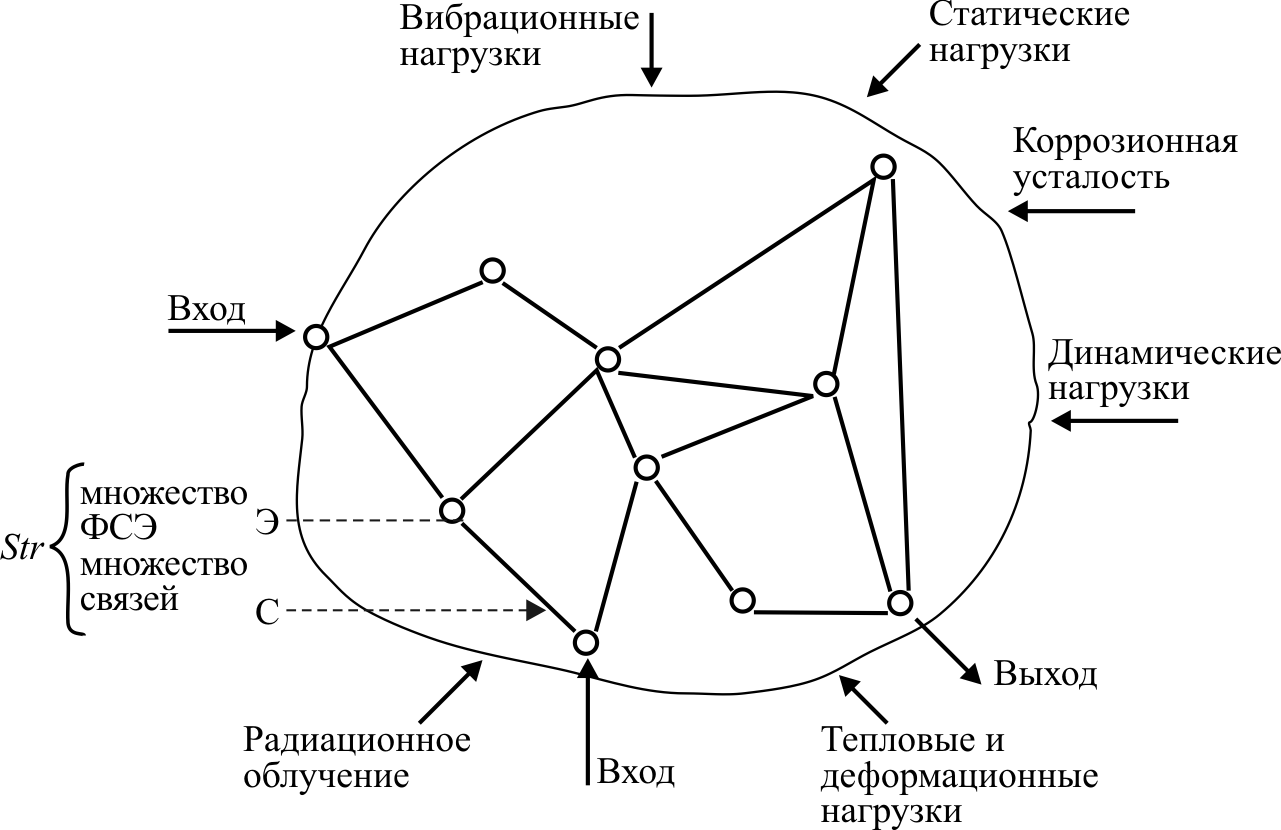

Судовое оборудование работает в условиях совместного воздействия многочисленных разрушающих факторов, основными из них являются (рис. 1):

– длительные статические нагрузки;

– динамические нагрузки;

– вибрационные нагрузки;

– тепловое и деформационное старение материала;

– радиационное облучение;

– коррозия под напряжением.

В результате совместного воздействия этих факторов интенсифицируются процессы усталостных и износовых явлений в элементах и узлах оборудования, что приводит к повышенному износу сопрягаемых деталей, изменению геометрии проточных частей, возникновению и раскрытию трещин в конструкционном материале.

| Рис. 1/ Разрушающие факторы действующие на оборудование энергетической установки: Str – структура системы; ФСЭ – функционально-самостоятельный элемент; C –связи между ФСЭ |

В таблице 1 приведен перечень судового оборудования и анализ разрушающих процессов, сопутствующих этому оборудованию в процессе эксплуатации.

Влияние этих факторов уменьшают рядом конструктивных, технологических, эксплуатационных и других мероприятий. Однако естественный процесс деградации изделия остановить нельзя.

Таблица 1 Разрушающие факторы, определяющие долговечность

судового оборудования

| № п/п | Наименование оборудования | Элементы, лимитирующие надежность | Разрушающие воздействия (внутренние и внешние) | Характеристика процессов деградации |

| 1 | Парогенераторы | Трубная система | Термические напряжения, радиационное облучение | Термоцикловая усталость (трещины, течи) |

| 2 | Паровые турбины | Рабочие лопатки | Эрозионное воздействие влажно-паровой среды | Износ (изменение геометрии) |

| Подшипники | Режим работы (нагрузка) | Износ (зазор) | ||

| Уплотнения | Трение при касании элементов уплотнения с валом ротора | Износ (зазор-течь) | ||

| 3 | Центробежные насосы | Рабочие колеса | Агрессивные среды, абразивные частицы | Эрозия, коррозия (изменение геометрии) |

| Подшипники | Режим работы (нагрузка) | Износ (зазоры) | ||

| Уплотнения | Трение при касании элементов уплотнения с валом ротора | Износ (зазор-течь) | ||

4 | Компресс соры | Цилиндро-поршневая группа (ЦПГ) | Режим работы (нагрузка) | Износ (зазоры) |

| Клапаны | Ударные нагрузки | Усталость | ||

| Теплообменники ступеней | Термоциклические нагрузки | Разуплотнение (утечки) | ||

| 5 | Арматура | Уплотняющие элементы | Коррозионно-эрозионное воздействие среды | Изменение геометрии (протечки) |

| 6 | Дизели | ЦПГ | Режим работы, топливная компонента | Износ (зазоры) |

| Топливная аппаратура (насосы, форсунки) | Ударные нагрузки | Износ плунжерных пар | ||

| Турбокомпрессор |

| 7 | Газовые турбины | Лопатки компрессоров и турбин (обрывы) | Вибрационные нагрузки | Усталость (трещины в концевых сечениях) |

| Лопатки турбин | Режим работы (пожоги лопаток) | Термовоздействие (изменение геометрии проточной части) | ||

| Камеры сгорания | Неравномерное сгорание топлива | Перегрев и коробление жаровых труб (прогар) | ||

| Топливо регулирующая аппаратура | Загрязнение и обводнение топлива | Коррозия, засорение каналов регуляторов и форсунок, износ трущихся деталей топливных агрегатов | ||

| Подшипники | Режим работы (нагрузка, смазка) | Износ (зазоры) | ||

| 8 | Электрические машины | Обмотки | Нагрузка (магнитная, электрическая, тепловая) | Старение материала изоляции (обрыв жил, межвитковые замыкания) |

| Подшипники | Радиальные усилия, эрозионное воздействие загрязненного масла | Усталость, износ (выкрашивание, зазоры) | ||

| 9 | Статические преобразователи | Полупроводниковые элементы | Термоэлектрические нагрузки | Ухудшение характеристик, разрушение изоляции |

| 10 | Кабельные трассы | Изоляция токоведущих жил | Деформация, температурное воздействие | Старение (разрушение изоляции) |

| 11 | Электрические коммутирующие устройства | Контактные элементы | Коррозионное воздействие окружающей среды, электрическая дуга при размыкании контактов | Обгорание (нарушение контакта) |

| Механические элементы и узлы | Циклическая нагрузка | Усталость (трещины) |

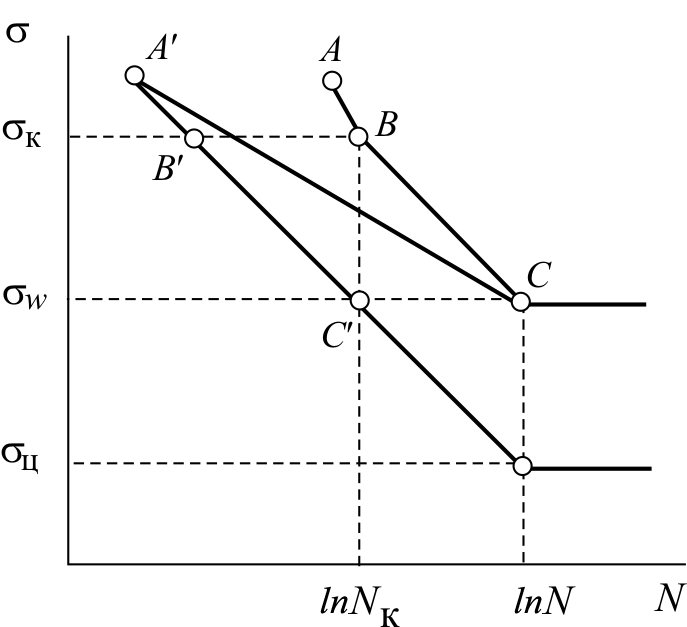

| Рис. 2. Обобщенная диаграмма усталостного разрушения метал- лов (кривая Велера) |

Усталостью металла называется процесс постепенного накопления повреждений под действием повторно переменных напряжений, приводящих к образованию и раскрытию трещин. Свойство конструкционного материала противостоять усталости называют выносливостью. На рис. 2. приведена диаграмма усталостного разрушения, где АВС – кривая выносливости (кривая Велера). При напря-жениях ниже длительного предела выносливости

Усталостью металла называется процесс постепенного накопления повреждений под действием повторно переменных напряжений, приводящих к образованию и раскрытию трещин. Свойство конструкционного материала противостоять усталости называют выносливостью. На рис. 2. приведена диаграмма усталостного разрушения, где АВС – кривая выносливости (кривая Велера). При напря-жениях ниже длительного предела выносливости  микротрещины не развиваются (под пределом выносливости понимают наибольшее напряжение переменного цикла, которое может выдержать деталь при сколь угодно большом числе циклов нагружения). А ' В ' С ' – линия начала появления субмикроскопических трещин и А ' С – линия начала образования микротрещин или линия необратимой повреждаемости. При напряжениях

микротрещины не развиваются (под пределом выносливости понимают наибольшее напряжение переменного цикла, которое может выдержать деталь при сколь угодно большом числе циклов нагружения). А ' В ' С ' – линия начала появления субмикроскопических трещин и А ' С – линия начала образования микротрещин или линия необратимой повреждаемости. При напряжениях  разрушение происходит через

разрушение происходит через  циклов (критическое число циклов).

циклов (критическое число циклов).

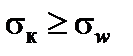

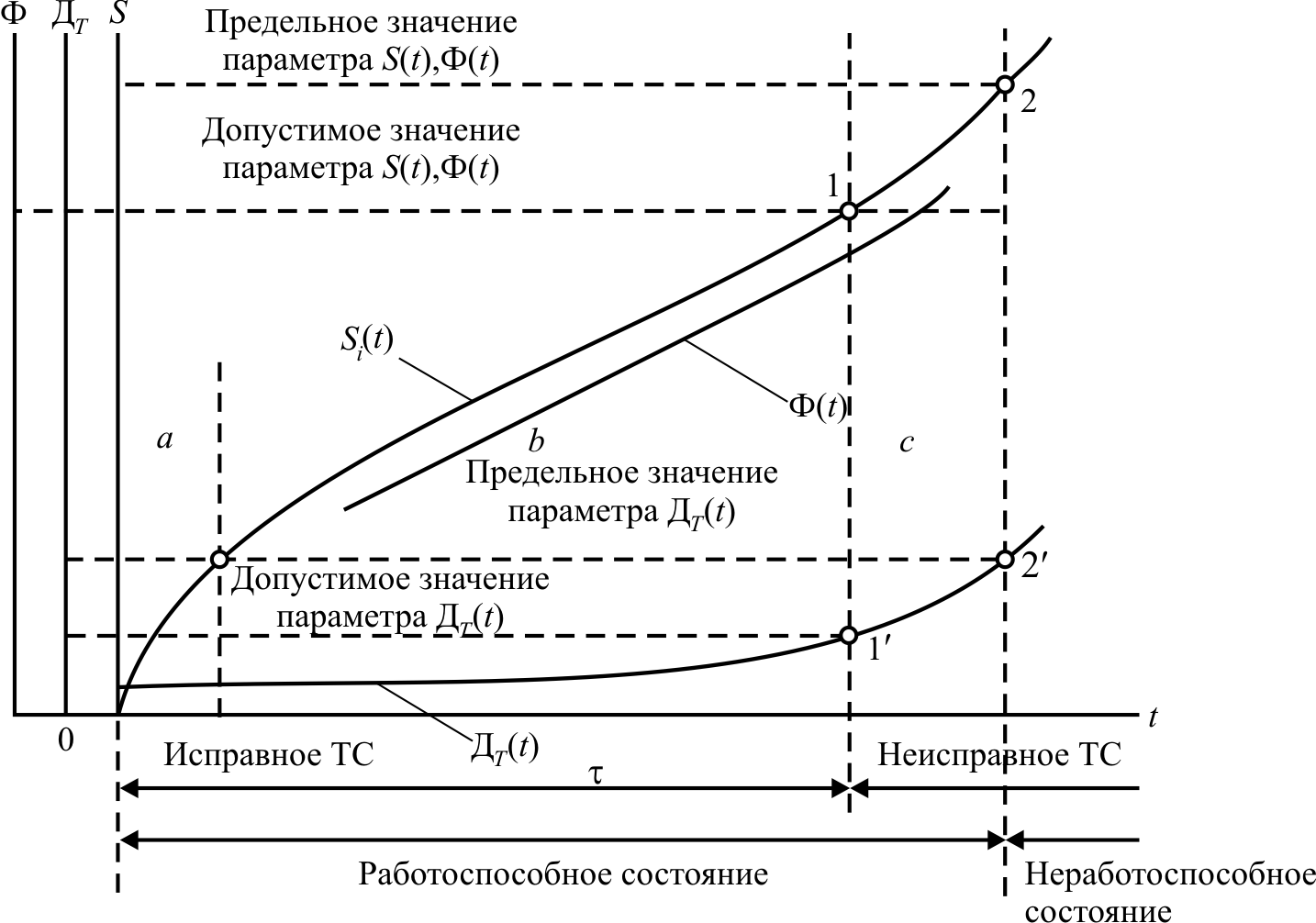

Классическая кривая износа сопряженных деталей оборудования приведена на рис. 3. Кривая износа имеет три характерных участка: а – приработка сопрягаемых деталей в начальный период эксплуатации; b – естественный износ (нормальный период эксплуатации); с – аварийный износ (отказ).

Влияние износа и усталостных процессов на надежность судового оборудования является определяющим фактором.

Известна усталостная теория износа, когда основная причина разрушения трущихся поверхностей объясняется возникновением усталостных трещин и отделением микроскопических чешуек материала или его окислов. При этом процесс изнашивания рассматривается как суммирующий действие отдельных факторов при многократном нагружении сопряженных деталей. Другими словами, процесс изнашивания приводит к увеличению тех

| Рис. 1.3. Алфавит состояния объекта: Si – механический параметр (количественная характеристика износа); Д T – теплотехнический параметр; Ф(t) – параметр физического поля, сопутствующего работе объекта |

нологических зазоров, межцентровых расстояний, нарушению эталонной геометрии проточных частей оборудования. В результате увеличиваются и перераспределяются напряжения в деталях и узлах оборудования и вероятность возникновения отказа становится со временем более значимой.

нологических зазоров, межцентровых расстояний, нарушению эталонной геометрии проточных частей оборудования. В результате увеличиваются и перераспределяются напряжения в деталях и узлах оборудования и вероятность возникновения отказа становится со временем более значимой.

***

Несмотря на постоянное повышение качества схемных и конструктивных решений, применение прогрессивных конструкционных материалов и технологий изготовления, пока не удаётся обеспечить уровень надежности оборудования, достаточный для его эффективной и безотказной эксплуатации на протяжении назначенных ресурсных периодов, без проведения персоналом специальных работ, обеспечивающих поддержание работоспособности оборудования (осмотров, испытаний, освидетельствований, мелких, средних и капитальных ремонтов).

В качестве примера можно привести результаты анализа опыта эксплуатации судовых малооборотных дизелей, выполненного фирмой MAN. Проанализировав статистические данные за 4-х летний период эксплуатации 80 дизелей типа KZ с наработкой до 10 лет, специалисты фирмы выделили 42 группы узлов, лимитирующих надежность и эффективность эксплуатации дизеля. Затем из них были выделены 10 групп узлов с наибольшими трудозатратами и наибольшей частотой проведения работ по техническому обслуживанию (ТО). Результаты приведены в приведённой ниже таблице 2.

Таблица 2

| Наименование узла | Трудозатраты по ТО, % | Частота проведения работ по ТО, % |

| Поршни и поршневые кольца | 31.26 | 4.62 |

| Цилиндры и блок цилиндров | 7.36 | 4.33 |

| Форсунки | 6.1 | 9.66 |

| Нижняя часть поршня | 4.15 | 1.63 |

| Турбокомпрессоры | 3.20 | 3.83 |

| Цилиндровые крышки | 3.14 | 0.98 |

| Продувочные каналы и воздухоохладители | 3.10 | 4.51 |

| Охладители пресной воды | 3.07 | 2.73 |

| Топливные насосы высокого давления | 2.23 | 3.08 |

| Топливные трубки высокого давления | 2.14 | 7.84 |

В зависимости от конструктивных и функциональных особенностей того или иного вида оборудования, требований к надежности и безопасности его эксплуатации, уровня автоматизации, контролепригодности и диагностического обеспечения для поддержания работоспособности оборудования могут применяться различные стратегии обслуживания (Табл.2).

Таблица 2. Стратегии обслуживания судового оборудования

| Стратегия | Уровень информационной поддержки персонала | Методическое и аппаратурное обеспечение |

| По факту отказа (восстановление) | Идентификация элемента оборудования, вызвавшего нарушение работоспособности установки | Штатная система контроля параметров, алгоритмы поиска причин нарушения работоспособности |

| Регламентное | Назначенные ресурсы оборудования и данные о фактических сроках службы и наработках на отказ | Расчетно-экспериментальные методики оценки долговечности оборудования, стенды для ускоренных испытаний, система обобщения опыта эксплуатации |

| По фактическому техническому состоянию | Информация о текущем фактическом состоянии узлов и элементов оборудования | Методы и средства технической диагностики |

| Упреждающее, по прогнозу изменения состояния | Информация о трендах параметров, прогнозы ожидаемых состояний оборудования, оценки остаточного ресурса | Методы и средства прогнозирования изменения технического состояния оборудования и оценки остаточного ресурса |

Обслуживание по факту отказа предъявляет минимальные требования к уровню информационного обеспечения персонала, однако не обеспечивает повышение вероятности безотказной работы оборудования и не может быть применено в тех случаях, когда отказы недопустимы по соображениям безопасности или при возможности возникновения лавинообразных процессов.

Регламентное обслуживание, в основе которого лежит профилактическое воздействие на оборудование в соответствии с расчетно-экспериментальными характеристиками его долговечности и обобщением опыта эксплуатации аналогичных объектов, является действенным способом повышения эксплуатационной надежности, особенно в тех случаях, когда разброс фактических сроков службы элементов оборудования относительно назначенных ресурсов сравнительно невелик.

При значимых величинах коэффициентов вариации ресурса, характерных для большинства видов судового энергетического оборудования в связи с большими отличиями индивидуальных спектров режимов и условий эксплуатации, эффективность применения регламентного, т.е. ориентированного на временные периоды, способа обслуживания существенно снижается. Значительная часть оборудования к назначенному сроку выполнения очередных работ Rн (осмотров, замен, ремонтов и т.п.) либо оказывается в достаточно удовлетворительном состоянии, не требующем вмешательства персонала, либо уже в аварийном состоянии (закрашенные области на рис. В2).

Рисунок В2 - Распределение фактических сроков службы

оборудования

Для устранения этого противоречия, а также для обоснованного выбора объемов профилактических работ и последующих режимов использования оборудования персонал должен располагать информацией, как о текущем фактическом состоянии оборудования, так и о прогнозируемом изменении этого состояния в течение планируемого периода эксплуатации.

Источником такой информации является система централизованного контроля рабочих параметров оборудования, дополненная специальными диагностическими методами и средствами.

Термин «диагностика» происходят от греческого слова diagnosis - распознавание, определение. В медицине это понятие применяется уже несколько тысяч лет и имеет определяющее значение, поскольку успех лечения зависит, прежде всего, от правильного диагноза, т.е. заключения о характере патологии и вызвавших её причинах. Правда медики довольно цинично шутят, что по-настоящему правильный диагноз устанавливает только патологоанатом. Тем не менее, стремлением всё-таки оценить состояние пациента in vivo, т.е. не дожидаясь летального исхода, обусловлено использование в медицине широкого спектра диагностических приёмов: проведение различных анализов, измерение пульса, кровяного давления и температуры, прослушивание шумов с помощью стетоскопа, рентгеновское, ультразвуковое и томографическое обследование и т.п.

Специалисты, занимающиеся эксплуатацией и обслуживанием оборудования, преследуют примерно те же цели, только их «пациентами» являются машины и агрегаты, а применяемые для их безразборной диагностики и предремонтной дефектации методы приспособлены, конечно, к конструкции, режимам работы и условиям эксплуатации оборудования.

Техническая диагностика - это область науки и техники, изучающая и разрабатывающая методы и средства определения и прогнозирования технического состояния различных механизмов, машин и оборудования без их разборки. Современные средства технической диагностики предусматривают использование широкого спектра физических явлений, реализацию сложных алгоритмов сбора, обработки, хранения и представления информации. Поэтому достоверная оценка технического состояния оборудования на стадии эксплуатации предполагает использование соответствующего диагностического инструментария, составными частями которого являются информационное, методическое, алгоритмическое, программное, аппаратурное и организационное обеспечение.

Опыт разработки и применения средств диагностики свидетельствует о том, что наибольший эффект удаётся достигать в том случае, если выбор диагностических методов производится с учётом конструктивных особенностей и характерных эксплуатационных дефектов диагностируемого оборудования. Именно этим вопросам и посвящена, в основном, данная работа.

2020-08-05

2020-08-05 160

160