Конспект лекций занятия №2

Техническое обслуживание и ремонт колесных пар

Неисправности колесных пар, с которыми пассажирские вагоны не допускаются в эксплуатацию

Не допускается использование колесных пар в эксплуатации после аварий, крушений и сходов подвижного состава, атак же при неясности клейм о формировании и полном освидетельствовании. В этих случаях колесные пары направляют на полное освидетельствование. Не допускаются в осях и колесах трещины любого размера и расположения.

Не допускается использование колесных пар в эксплуатации после аварий, крушений и сходов подвижного состава, атак же при неясности клейм о формировании и полном освидетельствовании. В этих случаях колесные пары направляют на полное освидетельствование. Не допускаются в осях и колесах трещины любого размера и расположения.

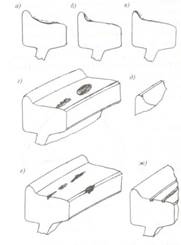

Равномерным прокатом (рис. 9 а) называют износ колеса из-за его взаимодействия с рельсом. Измеряется прокат вертикальным движком абсолютного шаблона, в четырех равноудаленных местах каждого колеса (рис. 3). К эксплуатации не допускаются вагоны, у которых колесные пары имеют прокат более:

— 8 мм у пассажирских вагонов пригородного и местного сообщения;

— 7 мм у вагонов

дальнего следования;

— 6 мм у вагонов следующих до пункта оборота на расстоянии более 5000 км;

— 5 мм для скорости движения 120—140 км/ч;

— 4 мм для вагонов с приводом генератора от оси и скорости движения более 120 км/ч

Равномерный прокат увеличивает сопротивление движению поезда и вызывает срез болтовых соединений рельс.

Неравномерным прокатом называется неравномерный износ поверхности катания из-за развития поверхностных дефектов и неоднородности металла колеса. Измерение неравномерного проката выполняют абсолютным шаблоном в сечении максимального износа и с каждой стороны от этого сечения на расстоянии до 500мм и определяют разность показаний. Не допускается эксплуатировать пассажирские вагоны, колесные пары которых имеют неравномерный прокат более 2 мм, а с приводом генератора ТК-2 и ТРКП — более 1мм. Неравномерный прокат создает неуравновешенность у колесной пары увеличивает напряжение в колесе и вероятность схода с рельс. У колесных пар в эксплуатации наиболее часто встречаются вертикальный подрез гребня (рис. 9) и его износ по толщине (рис. 9, в)

Данные неисправности происходят из-за неправильной сборки тележки, длительной работы на участках пути с крутыми кривыми, нарушений требований формирования колесных пар. Эти неисправности могут вызвать сход вагона с рельсов при проходе стрелочных переводов.

Колесные пары с вертикальным подрезом к эксплуатации не допускаются. Выявляют такие неисправности внешним осмотром, а измерение величины подреза гребня выполняют шаблоном ВПГ (рис. 4). Толщина гребня колеса, измеренная на высоте 18 мм от вершины, должна быть не более 33 мм у всех вагонов и не менее 25 мм для вагонов со скоростью движения до 120 км/ч; не менее 28 мм для скорости от 120-140 км/ч и не менее 30 мм при скорости движения от 140 до 160 км/ч. Измеряют толщину гребня горизонтальным движком абсолютного шаблона или вырезом на шаблоне шириной 25 мм. При этом если между вершиной гребня и верхней кромкой выреза шаблона есть зазор любой величины, то толщина гребня достаточна.

Из-за заклинивания колесных пар на поверхности катания образуются ползуны и навары (рис. 9, г).

Ползуны вызывают сильные удары колес о рельсы и могут привести к их излому. Выявить ползун можно при встрече поезда сходу на слух, а после остановки - внешним осмотром. Глубину ползуна определяют как разность измерений проката абсолютным шаблоном в двух местах - на ползуне и рядом с ним. Если ползун смешен от круга катания, то вертикальный движок абсолютного шаблона перемешают по прорези до совпадения с ползуном.

Колесные пары с ползуном глубиной более 1 мм необходимо заменить. Если в пути следования обнаружат ползун глубиной более 1 мм, но не более 2 мм. такой вагон разрешается довести до ближайшего ПТО со скоростью до 100 км/ч.

При глубине ползуна от 2 до 6 мм разрешается следование поезда со скоростью не более 15 км/ч, а при ползуне от 6 до 12 мм — со скоростью не более 10 км/ч до ближайшей станции, где колесную пару необходимо заменить. При ползуне более 12 мм разрешается следование поезда со скоростью не более 10 км/ч, при условии исключения возможности вращения колесной пары путем вывешивания или заклинивания башмаками или ручным тормозом.

При глубине ползуна от 2 до 6 мм разрешается следование поезда со скоростью не более 15 км/ч, а при ползуне от 6 до 12 мм — со скоростью не более 10 км/ч до ближайшей станции, где колесную пару необходимо заменить. При ползуне более 12 мм разрешается следование поезда со скоростью не более 10 км/ч, при условии исключения возможности вращения колесной пары путем вывешивания или заклинивания башмаками или ручным тормозом.

Навар выявляют и измеряют также как и ползун. Высота навара допускается не более 0,5 мм.

Если высота навара более указанных размеров, но не более 2 мм, то вагон разрешается довести со скоростью до 70 км/ч до ближайшего ПТО. Допускается устранять навар обработкой наждачным кругом, обеспечивая плавный переход к поврежденной поверхности.

Толщина обода колеса уменьшается из-за износа в процессе эксплуатации и при обточках. Не разрешается эксплуатировать вагоны толщина обода колеса которых по кругу катания менее:

— 30 мм для вагонов со скоростью движения до 120 км/ч;

— 35 мм для вагонов со скоростью движения от 120 до 140 км/ч;

— 40 мм для вагонов со скоростью движения от 140 до 160 км/ч. Измерения проводят толщиномером (рис. 5) не менее чем в трех местах каждого колеса равномерно удаленных друг от друга.

Колесная пара с маломерностью обода подлежит расформированию.

Очень частыми неисправностями, особенно в зимнее время, из-за увеличения жесткости железнодорожного пути и склонности металла колеса к хрупкому разрушению, понижении температуры наружного воздуха, являются выщербины на поверхности катания.

Выщербины (рис. 9, е) образуются на поверхности катания колес из-за усталостного разрушения поверхностных слоев металла под действием многократно повторяющихся контактных нагрузок или из-за термотрещин, которые возникают в следствии нагрева колес тормозными колодками. Часто выщербины образуются в местах ползунов, наваров или светлых пятен. Светлые пятна возникают на поверхности катания при торможении в условиях нагрева и воздействия холодного воздуха на материал колеса. Могут быть причинами скрытые пороки металла. Не разрешается эксплуатировать вагоны, колесные пары которых имеют на поверхности катания выщербину глубиной более 5мм или длинной более 25 мм.

Выщербину глубиной до 1 мм не бракуют независимо от длины.

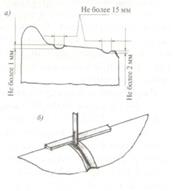

От воздействия неисправных тормозных колодок могут образоваться кольцевые выработки (рис.9, ж). Выявляют их внешним осмотром. К эксплуатации не допускаются колесные пары с кольцевыми выработками на конусности 1:3,5 глубиной более 2 мм, а на других участках поверхности катания - более 1 мм или шириной более 15 мм (рис. 10, а)

Глубину выщербин и кольцевых выработок разрешено измерять абсолютным шаблоном или толщиномером, а длину и ширину линейкой или метром.

Остроконечный накат (рис. 9, д)— пластическая деформация металла колеса по поверхности гребня из-за больших нагрузок между рельсом и колесом. Приводит к сходам с рельс. Определяется визуальным осмотром и при обнаружении — бракуется.

Ширина обода колеса допускается не менее 126 мм. Внутренние дефекты металлургического происхождения могут привести к местному уширению обода колеса - раздавливанию его в зоне фаски или к поверхностному отколу наружной грани.

Колесные пары не допускают к эксплуатации, если местное уширение обода превышает 5 мм; глубина откола наружной грани — более 10 мм, или ширина оставшейся части обода в месте откола — менее 120 мм. Выявляют неисправности внешним осмотром, а измеряют кронциркулем и линейкой.

Ослабление или сдвиг ступицы колеса на оси возникает из-за нарушения технологии формирования, а так же от ударов при авариях и крушениях. Признаками ослабления ступицы на оси являются разрыв краски по всей по всей окружности ступицы с выделением ржавчины или масла из-под ступицы. При наличии указанных признаков колесная пара должна быть заменена и отправлена в ремонт.

Расстояние между внутренними гранями колес должно быть не менее 1437 мм и не более 1443 мм, а для вагонов со скоростью движения более 120 км/ч - не менее1439 мм и не боле 1443 мм.

Изогнутость оси встречается редко и происходит преимущественно при авариях и крушениях подвижного состава. Она определятся измерениями расстояния между внутренними гранями колес штангеном РВП (рис. 3.10) в четырех диаметрально противоположных точках. Разность расстояний допускается не более 2 мм. Измерения производят у свободных от нагрузок колесных пар.

На средне части, при несоблюдении требований по содержанию тормозной передачи, может образоваться протертость. К эксплуатации колесную пару не допускают, если глубина протертости составит более 2,5 мм. Измерения протертости выполняют двумя линейками (рис. 10, б)

Сварочный ожог на оси возникает при несоблюдении правил в выполнении сварочных работ на вагоне. В металле оси происходят структурные изменения вследствие нагрева, что в дальнейшем может вызвать трещины. Колесные пары со следами контакта с электродом или оголенным сварочным проводом в любой части оси к эксплуатации не допускается.

Браковке подлежат оси с обрывом резьбовой части для деталей крепления подшипников.

Для повышения безопасности движения в зимнее время (для отдельных регионов сроки ограничений ежегодно подтверждаются) с пункта формирования не допускается отправлять вагоны при наличии ползунов, наваров и выщербин не зависимо от их размеров.

Если грузовой вагон включается в пассажирский поезд, то его колесные пары должны соответствовать нормативам ПТЭ для пассажирских вагонов.

Контрольные вопросы:

1. Каким способом происходит измерение абсолютным шаблоном проката колесной пары

2. Каким способом происходит измерение абсолютным шаблоном толщины гребня колесной пары

3. Каким способом происходит измерение шаблоном ВПГ

4. Каким способом происходит измерение толщинометром

2020-08-05

2020-08-05 419

419