Разработка конструкции изделия – это сложный творческий процесс, включающий в себя множество составляющих. Конструктор должен учитывать не только назначение и функциональные свойства изделия, но и особенности материала, принципы и условия эксплуатации, технологию изготовления и отделки, эргономические и эстетические составляющие. Исходя из требований технического задания и ориентируясь на нормы и требования Единой системы конструкторской документации, он составляет комплект конструкторской документации на изделие.

Древесина как конструкционный материал для изготовления различного рода изделий применяется достаточно часто. Материал технологичен, прочен, лёгок и красив. Тем не менее, древесина имеет ряд специфических физико-механических свойств, которые в значительной мере влияют на эксплуатационные характеристики готового изделия.

В процессе конструирования необходимо учитывать склонность древесины к изменению размеров и форм под действием перемены температурных и влажностных характеристик окружающей среды. Естественная гигроскопичность и анизотропия свойств материала приводят к разбуханию или усушке готовой детали в радиальном и тангенциальном направлении до 4-12% (в зависимости от свойств конкретной древесины), что вызывает внутренние напряжения в материале. Готовые изделия и детали под действием этих напряжений могут деформироваться или даже разрушаться. При конструировании изделия из древесины сопряжения деталей, места их соприкосновения, разрабатывают таким образом, чтобы изменения размеров в условиях повышения или понижения влажности происходили свободно, не нарушая прочность, целостность и эстетику изделия. Условия эксплуатации готового изделия во многом влияют на принцип его конструирования. Конструкция, эксплуатируемая в условиях открытого воздуха, будет в большей степени подвержена влиянию влажностных изменений, поэтому при проектировании её необходимо в местах соединения деталей предусматривать технологические зазоры, соответствующие величине максимального разбухания данного вида древесины. При этом соединение должно быть плотным, шип или гребень должны глубоко входить в гнездо либо в паз. Изделия, эксплуатируемые в закрытых помещениях, разрабатывают исходя из стандартных показателей влажности внутри помещений, при которых максимальных значений разбухания материал не достигает. Поэтому конструкция их может быть более плотной, формы более сложными.

При разработке изделий крупных габаритов (столешницы, дверцы корпусной мебели) коробления вследствие изменения влажности избежать сложно. Габаритные детали изготавливают из древесных материалов, обладающих меньшими коэффициентами усушки и разбухания и сниженной анизотропией свойств (мебельного щита, фанеры, плитных материалов).

Склеивание деталей нужно производить с условием чередования направления волокон древесины во избежание деформирования изделия.

В конструкции изделия из древесины важное значение играет направление приложения силы по отношению к направлению волокон древесины. Поскольку древесина является анизотропным материалом, то и располагать детали в конструкции нужно с учётом приложения силы в процессе последующей эксплуатации. Деталь, на которую будут действовать растягивающие или сжимающие силы (ножки стола или стула, подвес деревянной люстры) располагают в конструкции так, чтобы направление сил соответствовало направлению волокон древесины, поскольку именно вдоль волокон предел прочности при растяжении и сжатии у древесины максимальный. При проектировании изделия, подверженного изгибающим нагрузкам (полки, консоли), направление волокон выбирают перпендикулярным направлению приложения силы, поскольку именно поперек волокон древесина имеет наибольшие значения предела прочности при изгибе. Проще говоря, для достижения наибольшей прочности изделия длина его должна совпадать с направлением волокон.

При конструировании изделия важно учитывать технологические мощности конкретного производства, что обусловливает простоту изготовления и экономическую эффективность.

Сочетание конструктивных, технологических, эргономических и эстетических свойств разрабатываемого изделия в конечном счёте обеспечивает его конкурентоспособность и надёжность.[4-7]

Соединение деталей

При выборе соединения деталей прежде всего ориентируются на ту нагрузку, которую будет испытывать соединение. Соединение должно быть прочным, жёстким и максимально приспособленным к тем силам, которые в процессе эксплуатации изделия будут на него воздействовать.

Все существующие соединения деталей можно разделить на разъемные и неразъемные.

Разборка неразъемных соединений может быть осуществлена только такими средствами, которые приводят к частичному разрушению деталей, входящих в соединение.

К неразъемным соединениям относятся: клепаные, сварные, полученные пайкой, склеиванием. На чертежах используют условные изображения швов сварных соединений по ГОСТ 2.312—73 и соединений, получаемых клепкой, пайкой, склеиванием, сшиванием и т. д., по ГОСТ 2.313—82 (СТ СЭВ 138—81).

Разъемное соединение позволяет многократно выполнять его разборку и последующую сборку, при этом целостность деталей, входящих в соединение, не нарушается.

Резьбовые соединения

Помимо резьбовых соединений, осуществляемых при помощи стандартных крепежных деталей (болтов, шпилек и винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую.

Сварные соединения

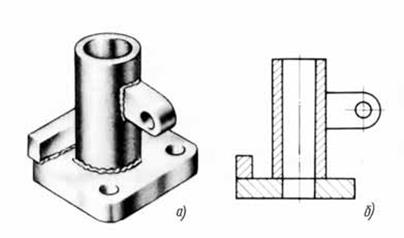

Сварные соединения широко применяются в технике (рис. 2).

Рисунок 2 – Сварное соединение

а) – внешний вид; б) - разрез

На чертеже при изображении разреза сварной конструкции свариваемые детали должны быть заштрихованы тонкими линиями в разных направлениях

2020-08-05

2020-08-05 339

339