Процессы формообразования холодным деформированием

Процессы холодного деформирования — наиболее прогрессивные методы изготовления заготовок и деталей. Высокая производительность труда с низкой себестоимостью изделия и высокий коэффициент использования металла с высокими прочностными свойствами способствует широкому применению процессов холодного деформирования в различных отраслях промышленности.

Применяемые для формообразования деталей холодным деформированием процессы можно разбить: на формование, объемное деформирование и деформирование поверхностных слоев.

Формование включает процессы, основанные на изменении формы поверхности заготовки без существенного перераспределения и перемещения металла. К ним относят:

а) гибку,

б) обтяжку,

в) вытяжку,

г) формовку,

д) выдавливание без утончения.

К объемному деформированию относят процессы, с помощью которых формообразование деталей осуществляется посредством перераспределения и заданного перемещения объема металла при значительных удельных давлениях инструмента на заготовку. Это:

а) выдавливание с утончением,

б) редуцирование,

в) объемная формовка, холодное прессование, осадка,

г) накатывание резьбы.

В особую группу выделяют отделочные и упрочняющие процессы, связанные с деформированием поверхностных слоев без существенного изменения формы и размеров заготовки, полученных в предыдущих операциях технологического процесса. К ним относят:

а) обкатывание, раскатывание роликами и шариками,

б) дорнование,

в) обжатие кромок,

г) обработку дробью.

Гибка

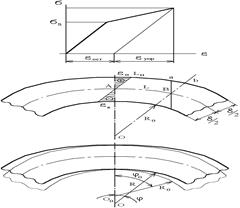

Гибка — процесс упруго-пластического изгиба листовой или профильной заготовки для формообразования деталей одинарной кривизны.

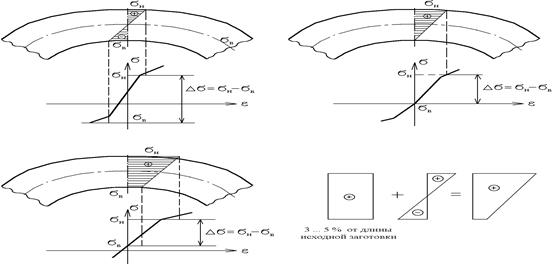

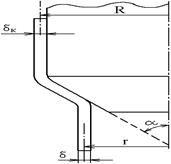

Под действием изгибающего усилия в материале заготовки возникают сначала упругие, а затем пластические деформации (рис. 1).

Наружные волокна заготовки растягиваются, а внутренние сжимаются. Нейтральный слой с некоторыми допущениями (для симметричных изделий) считают расположенным по середине толщины заготовки.

При этом относительную деформацию наружных и внутренних слоев заготовки определяют по выражению:

.

.

Решая подобные треугольники АОВ и abB, получим:

или

Рис. 1. Гибка

.

.

Отношение  =

=  носит название относительного радиуса.

носит название относительного радиуса.

При величине  < 2 теоретически и

< 2 теоретически и  < 7 практически гибка алюминиевых и стальных сплавов невозможна, так как материал разрушается.

< 7 практически гибка алюминиевых и стальных сплавов невозможна, так как материал разрушается.

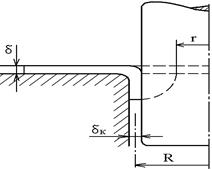

По закону Гука после снятия изгибающих нагрузок заготовка стремится распрямиться в результате исчезновения упругой составляющей деформации. Это явление в технологии называется пружинением.

В результате пружинения каждое сечение повернется на некоторый угол Δφ = φ0 – φ и радиус увеличится на величину ΔR = R – R0.

Величины Δφ и ΔR носят название параметров пружинения и рассчитываются по формулам М.Н. Горбунова:

.

.

Из этих выражений следует, что факторами, определяющими величину пружинения, выступают R0 и Δσ = σн – σв и можно сделать практические выводы о способах повышения точности гибки или уменьшения пружинения.

Таких способов три:

а) применять при гибки подогрев, значительно улучшающий пластические свойства материала, но резко ухудшающий технико-экономические показатели процесса;

б) определить величину ΔR и гнуть с учетом этой величины на меньший радиус. Способ, хотя и применяется, не очень хорош, так как разброс прочностных характеристик в различных партиях плавки материала в пределах допуска на отклонение механических свойств не позволяет получить достаточной (стабильной) точности определения ΔR;

в) применять гибку с растяжением, уменьшая величину Δσ, а, следовательно, и пружинение — способ дает удовлетворительную точность и часто применяется на практике (рис. 2).

Рис.2. Гибка с растяжением

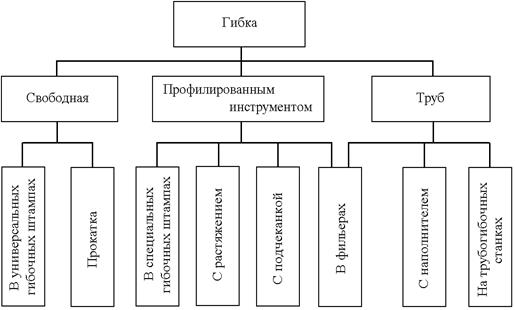

При ознакомлении со способами гибки и применяемым при гибке оборудованием для систематизации можно воспользоваться схемой (рис. 3).

Рис. 3. Классификация способов гибки

Выбор способа гибки зависит от формы деталей, размеров заготовки, марки материала, требований точности и экономических соображений.

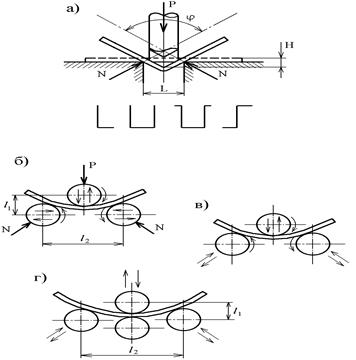

Гибка универсально-гибочным штампом применяется для изготовления из листового материала профилей различного сечения (рис. 4а).

При гибки мелких деталей универсально-гибочный штамп устанавливают на универсальный пресс, при гибки длинных профилей на специализированных прессах типа Н-135.

Процесс гибки прокаткой заключается в непрерывном изменении формы заготовки путем приложении к ней через вращающиеся валки требуемого усилия

Гибка прокаткой выполняется на станках трех или четырех валковой схемы (рис. 4 б, в, г).

По схеме «б» прокатывают цилиндрические и конические обшивки с небольшим углом изгиба. Кривизна регулируется изменением положения верхнего валка, а конусность (изменение кривизны по длине) – установкой

Рис.4. Способы гибки:

а) — в универсально-гибочном штампе, б), в), г) — гибка прокаткой

нижних валков под углом друг к другу.

По такой схеме работают трехвалковые и копировально-гибочные станки типа КГЛ-1 и КГЛ-2. При работе на трехвалковых станках регулирование положение верхнего валка осуществляется до начала гибки и в процессе гибки его положение не изменяется.

Копировально-гибочные станки КГЛ снабжены либо механическим (КГЛ-1), либо гидравлическим (КГЛ-2) копировальным устройством, позволяющим изменять положение валка в процессе прокатки.

По схеме «в» работают станки, у которых нижние валки опускаются под некоторым углом вниз. На таких станках можно изгибать обечайки с углом изгиба до 360º. По этой схеме работают станки моделей ГЛС-0,5К и ГЛС-2,5 (гибочно-листовые станки).

По четырехвалковой схеме «г» работают станки типа ГЛС-12. Станок — комбинированный и может работать как гибочный пресс при гибке обычным методом и как прокатный валковый станок.

Обтяжка

Обтяжка — процесс деформирования зажатой по концам заготовки зажимами, обтягиванием ее до плотного прилегания к жесткому пуансону. Во всех волокнах заготовки при обтяжке создают напряжения растяжения, превосходящие предел текучести.

Этот процесс находит широкое применение при изготовлении крупногабаритных обшивок и деталей одинарной и двойной кривизны.

В зависимости от схемы приложения внешних сил и формы обтягиваемой заготовки различают:

- простую,

- с продольным растяжением,

- кольцевую обтяжку.

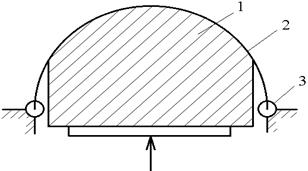

Простая обтяжка выполняется на обтяжных прессах типа ОП.

Заготовку по продольным кромкам закрепляют зажимами (рис. 5) и формование осуществляют за счет удлинения ее поперечных сечений под действием усилий приложенных подвижным пуансоном.

Для уменьшения вредных сил трения заготовки о пуансон и уменьшения величины пружинения между ними прокладывают целлофан, мягкую и тонкую листовую резину или на пуансон наносят слой смазки.

Основным недостатком простой обтяжки является большой технологический припуск, порядка 200 мм по каждой стороне и всей длине заготовки, который после обтяжки обрезают.

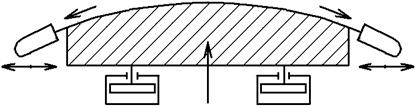

Обтяжку с продольным растяжением выполняют на растяжно-обтяжных прессах типа РО (рис. 6).

Заготовку по торцевым кромкам закрепляют в зажимах и обтягивают по пуансону, который поднимается гидроцилиндрами. При этом за счет приложения дополнительных растягивающих усилий со стороны подвижных зажимов заготовка растягивается. Движения пуансона и зажимов не зависят друг от друга и могут осуществляться как одновременно, так и раздельно.

Рис. 5. Простая обтяжка:

1 – обтяжной пуансон,

2 – заготовка,

3 – зажимы

Процесс характеризуется меньшим отходом материала, более высокой точностью, меньшим пружинением и широко применяется при изготовлении из листовых заготовок с размерами 2000х7000 мм обшивок незамкнутой формы, имеющих небольшую продольную кривизну.

Рис. 6. Обтяжка с растяжением

Кольцевая обтяжка протекает аналогично простой обтяжке (рис. 7).

Предварительно согнутый из листа и сваренный в месте стыка полуфабрикат под действием усилий, создаваемых изнутри с помощью секций разжимного пуансона или жидкостной среды, принимает форму пуансона или матрицы за счет растяжения его поперечных сечений в тангенциальном направлении.

Недостатком этого процесса является некоторая огранка на деталях вследствие увеличения зазора между секциями при разжимании пуансона.

Рис. 7. Кольцевая обтяжка:

1 – верхняя плита,

2 – секции разжимного пуансона,

3 – заготовка,

4 – опорная плита,

5 – конус,

6 – стол станка

.

Как всякий процесс, обтяжка имеет свои ограничения, определяемые степенью деформации того или иного материала, которую он может претерпевать без разрушения.

За меру деформации принимают коэффициент обтяжки К обт, представляющий собой отношение длины наиболее растянутого волокна после обтяжки L д к его первоначальной длине L, т.е.

где ε — относительное удлинение наиболее растянутого волокна.

Деталь может быть изготовлена обтяжкой за один переход лишь в том случае, если соответствующий ей коэффициент обтяжки не превышает допустимого предельного значения К обт пр. Величина К обт пр при простой обтяжке за одну операцию для различных сталей и алюминиевых сплавов находится в пределах 1,06…1,2.

Если К обт > К обт пр, то обтяжку выполняют за несколько переходов или с подогревом.

Вытяжка

Вытяжка — процесс деформирования незакрепленной по кромкам плоской заготовки в полую деталь замкнутого контура при помощи штампов.

Из листовых заготовок толщиной до 25 мм вытяжкой получают детали сложной формы поверхности и габаритными размерами в несколько метров.

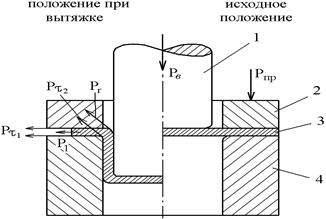

Простейшая схема вытяжки цилиндрической детали в инструментальном штампе с прижимом фланца заготовки показана на рис. 8.

Заготовка под действием усилия вытяжки Рв, приложенного к пуансону, вытягивается в зазор между пуансоном и матрицей и, облегая пуансон, принимает его форму. Усилие Рв, воздействуя через пуансон на донную часть заготовки, передается через вертикальную стенку на фланец и в общем случае может быть представлено в виде

где Р1 — усилие, затрачиваемое на объемно-пластическое деформирование,

Рτ1, Рτ2 — усилия, затрачиваемые на преодоление сил трения соответственно в плоской части фланца (под прижимом) и на ребре матрицы,

Рr — усилие, затрачиваемое на изгиб заготовки по ребру матрицы.

Под действием усилия Рв в материале заготовки возникает сложное напряженное состояние (рис. 9).

В донной части и цилиндрической зоне заготовки (рис. 9а) имеет место одноосное напряженное состояние. В материале действуют радиальные растягивающие напряжения. Фланец заготовки находится в двухосном напряженном состоянии. Растягивающие напряжения действуют в радиальном направлении, сжимающие — в тангенциальном.

Из условия равновесия элемента фланца в промежуточный момент вытяжки на основании многочисленных исследований получено:

,

,

где σi ср — среднее сопротивление деформации в очаге деформирования.

Рис. 8. Вытяжка цилиндрической детали в инструментальном штампе:

1 – пуансон,

2 – прижимное кольцо,

3 – заготовка,

4 – матрица

Рис. 9. Напряженное состояние в элементах заготовки

в момент вытяжки

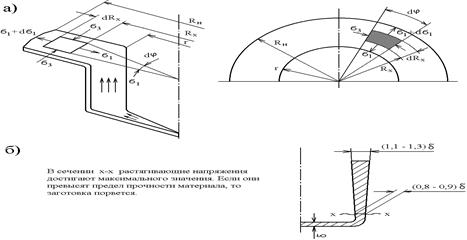

В периферийной части фланца преобладают тангенциальные сжимающие напряжения и деформации, которые вызывают увеличение первоначальной толщины заготовки. При определенных соотношениях размеров заготовки и вытягиваемой детали под действием сжимающих напряжений во фланцевой части заготовки образуются складки или гофр, что ограничивает возможности вытяжки.

В зоне перехода фланцевой части заготовки в вертикальную стенку растягивающие напряжения превосходят сжимающие, вызывая уменьшения толщины стенки (рис. 9б).

Для предотвращения образования складок на фланце применяют:

а) вытяжку с прижимом фланца заготовки. К прижимной плите прикладывают усилие Рпр, достаточное для предотвращения потери устойчивости на фланцевой части заготовки;

б) вытяжку с ограничением высоты образования гофров. Плита, называемая складкодержателем, устанавливается на высоту, несколько большую толщины заготовки. При переходе через вытяжное ребро матрицы, образовавшиеся невысокие гофры разглаживаются, т.е. складкодержатель «автоматически» регулирует давление прижима и ограничивает высоту возникающих на фланце гофров;

в) вытяжку с перегибом фланца заготовки. При опускании кольцевой матрицы заготовка обтягивает пуансон. Появившиеся на периферийной части заготовки невысокие гофры разглаживаются при перемещении фланца через кромки кольцевой матрицы.

Из выражения

следует, что σ1 достигает наибольшего значения, когда

т.е.

Коэффициент К, равный отношению исходного диаметра заготовки D к диаметру детали d, называется коэффициентом вытяжки и характеризует степень деформации заготовки при вытяжке.

При некотором значении К>Кт величина σ1 может превышать предел прочности материала σв и заготовка разрушится по опасному сечению.

Теоретически значение предельного коэффициента вытяжки Кт, при котором возможно получение детали без отрыва дна, можно получить из этой формулы подставив вместо σi max и σi ср их предельные значения

σв = 1,1 σв ln Кт,

откуда

Кт = 2,5.

Однако значения Кт в этом случае определены без учета напряжений от трения заготовки об элементы штампа и ее изгиба, а также без учета упрочнения материала фланцевой части заготовки в процессе вытяжки. Поэтому действительное значение Кт несколько меньше теоретического.

Кпр = 1,7…2,1.

Увеличить Кпр можно:

а) за счет снижения Рτ1, Рτ2, Рr (при нанесении на заготовку смазки оптимальной вязкости);

б) за счет создания максимальных сил трения между пуансоном и деформируемой частью заготовки с целью перемещения опасного сечения выше по цилиндрической части в область, где материал более утолщен и упрочнен;

в) за счет увеличения радиуса вытяжной кромки матрицы до оптимальных значений;

г) снижением сопротивления материала пластическому деформированию во фланцевой части заготовки.

Если за одну операцию невозможно получить деталь требуемой формы и размеров, тогда применяют повторные операции вытяжки, между которыми материал детали обычно разупрочняют термической обработкой.

Формовка

Под общим наименованием формовка объединяется несколько процессов, характеризуемых изменениями формы заготовки в результате местных деформаций различного характера. К этим процессам относят:

- рельефную формовку,

- отбортовку,

- раздачу (растяжку),

- обжатие,

- формовку резиной.

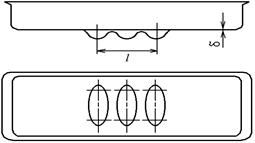

Рельефная формовка — процесс образования местных углублений или выпуклостей за счет растяжения и частичного перемещения металла (рис. 10).

Рис. 10. Рельефная формовка

Возможность рельефной формовки без разрывов заготовки определяется относительным удлинением материала в зоне наибольшей деформации

где l1 — длина по выбранному участку после формовки,

l — длина того же участка до формовки,

εр — допустимое относительное удлинение материала.

Усилие формовки для ребер жесткости с длиной периметра L приближенно определяется по выражению

P = k L δ σв.

Коэффициент k, зависящий от ширины и глубины ребра, принимают равным 0,7…1,0.

Отбортовка — процесс образования борта у предварительно выполненных отверстий за счет растяжения материала жестким пуансоном или эластичной матрицей (рис. 11).

Рис. 11. Отбортовка отверстий

Способность материала к отбортовке определяется его механическими свойствами, чистотой обработки кромки отверстия и характеризуется коэффициентом отбортовки

где r и R — радиусы отверстия до и после отбортовки.

Процесс отбортовки сопровождается возрастающим по высоте борта процессом утончения материала, достигающим у кромки 20…30%.

Раздача (растяжка) — процесс увеличения диаметра предварительно вытянутой или трубчатой заготовки продавливанием конического пуансона или внутренним гидростатическим давлением (рис. 12).

Рис. 12. Раздача

Степень деформации при раздаче характеризуется коэффициентом раздачи

.

.

Допустимое за одну операцию увеличение диаметра заготовки ограничивается, с одной стороны, тангенциальной деформацией, при которой материал разрушается, а с другой — потерей устойчивости не деформируемой части заготовки, когда приложенное к пуансону усилие превышает критическое значение.

Обжатие — процесс сужения поперечного сечения трубчатых или полых заготовок.

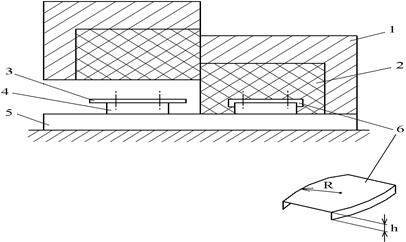

Формовка резиной — процесс формообразования деталей, имеющих плоскую стенку и отбортовку по контуру (нервюры, шпангоуты и т.п.).

Формообразование этих деталей осуществляется за счет изгиба, растяжения и небольшой доли посадки (рис.13).

Достоинства процесса — высокая производительность, простота оснастки и обслуживания.

В качестве сменной оснастки используются формблоки, изготовленные из текстолита, цинка, дерева твердых пород. Роль матрицы или пуансона выполняет резина твердостью 65…80 единиц по ИСО, заключенная в контейнер пресса.

К недостаткам процесса формовки относят невозможность проработки мелких рельефов, подсечек и малое отношение допустимого предела высоты борта h к радиусу кривизны борта R.

Рис. 13. Формовка резиной:

1 – контейнер,

2 – резина,

3 – заготовка,

4 – формблок,

5 – стол пресса,

6 – деталь

Высокоэнергетические методы формования

Изготовление различной формы оболочек и панелей значительных размеров сопряжено с необходимостью использования крупногабаритного уникального оборудования большой мощности.

С другой стороны, деление деталей на элементы, изготовление которых возможно на обычном оборудовании, последующая их сборка и, как правило, ручная доводка удорожает изделие и снижает их качество.

И, наконец, изготовление деталей из некоторых высоко- и жаропрочных листовых материалов обычными методами обработки холодным деформированием или давлением весьма затруднительно, а иногда и невозможно.

В связи с этим представляет интерес использование для формообразования деталей энергии взрыва, высоковольтного разряда в жидкости и импульсного электромагнитного поля.

Этим методам формования присуще выделение большой энергии в чрезвычайно малые промежутки времени. Возникающие при больших скоростях деформирования инерционные силы существенно изменяют напряженно-деформированное состояние заготовки, что позволяет получать формованием этими методами не только деталей больших размеров, но также деталей из высокопрочных и малопластичных материалов и сплавов. При этом форма деталей, полученных из сварных заготовок не искажается, несмотря на наличие шва. В сварном шве и околошовной зоне материал не имеет микротрещин и пористости.

Применяемые универсальные энергетические установки относительно недороги и несложны, что при частой смене объекта производства обеспечивает низкую себестоимость изделия.

Формование с использованием энергии взрывчатых веществ (бризантного действия, порохов или газовых смесей) осуществляется с передачей кинетической энергии взрыва на заготовку непосредственно, через поршень или передаточную среду (воздух, воду, песок и т.п.).

Формование с использованием бризантных взрывчатых веществ и воды в качестве передаточной среды, позволяет изготавливать как небольшие детали сложной формы, так и крупногабаритные детали с практически неограниченными размерами и является наиболее универсальным методом, благодаря простоте оборудования и возможности создания давлений любой величины. Например, при взрыве 1 кг взрывчатого вещества может быть получено усилие около 10 000 тонн.

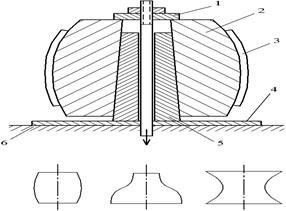

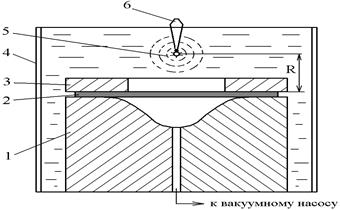

В серийном и опытном производстве для изготовления оболочек применяют установки бассейнового типа (рис. 14), состоящие из резервуара с водой, насосной станции (заполнение резервуара и откачивание из него воды, отсос воздуха из рабочей полости матрицы) и подъемно-транспортных средств (разгрузка и транспортировка оснастки).

Матрицу, с уложенной на ней заготовкой и прижимным кольцом, опускают на дно бассейна или погружают на требуемую (расчетную) глубину. На определенном расстоянии от заготовки подрывают заряд взрывчатого вещества. Энергия взрыва передается в виде ударной волны на заготовку и деформирует ее. Передаточной средой служит вода.

Открытую площадку для формования с использованием взрывчатых веществ размещают на сейсмически безопасном расстоянии от зданий и оборудуют в соответствии с правилами безопасности при взрывных работах.

Рис. 14. Формообразование энергией взрыва:

1 – матрица,

2 – заготовка,

3 – прижимная плита,

4 – бассейн,

5 – заряд,

6 – электрические провода,

R – дистанция взрыва

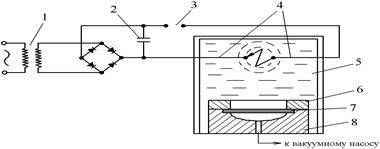

Электрогидравлический метод формования основан на использовании для деформирования заготовки давления ударной волны, которая образуется при искровом разряде вследствие перехода части жидкости в состояние «плазмы» с мгновенным увеличением начального объема в тысячи раз.

При пробое межэлектродного промежутка образуется искровой канал, от которого жидкость вследствие мгновенного увеличения объема раздвигается во все стороны, образуя мощный гидравлический удар (ударную волну) и, воздействуя на заготовку, передает ей свою энергию, в результате чего заготовка принимает форму матрицы (рис. 15).

Введение в межэлектродный зазор проволоки — перемычки облегчает пробой последнего, позволяет значительно увеличить зазор между электродами, изменять форму и направление ударной волны, а также использовать в качестве передаточной среды диэлектрические жидкости. Недостаток — загрязнение передаточной среды отрываемыми от электродов частицами, которая становится проводящей средой.

Электрогидравлический метод деформирования можно осуществлять в обычных производственных условиях с соблюдением мер безопасности, необходимых при работе с высоковольтными установками. Процесс хорошо управляем, позволяет применять для его осуществления механизированное и автоматизированное оборудование.

Форму заготовок из труднодеформируемых материалов изменяют несколькими последовательными разрядами. При этом по мере упрочнения материала заготовки в процессе формования энергию разряда увеличивают.

Формование импульсным электромагнитным полем применяют для изготовления деталей из материалов, электропроводность которых регламентирована, в противном случае поверхность заготовки необходимо омеднять или покрывать тонким листовым алюминием.

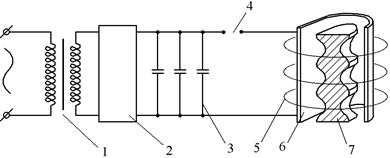

При пробое разрядника (рис. 16) запасенная в конденсаторах электрическая энергия в виде импульса тока проходит через обмотку

Рис. 15. Электрогидравлический метод формования:

1 – трансформатор,

2 – конденсатор,

3 – воздушный разрядник,

4 – электроды,

5 – бассейн,

6 – прижимная плита,

7 – заготовка,

8 – матрица

Рис. 76. Формование импульсным магнитным полем:

1 – высоковольтный трансформатор,

2 – выпрямитель,

3 – конденсаторная батарея,

4 – шаровой разрядник,

5 – обмотка индуктора,

6 – заготовка,

7 – разъемная оправка

индуктора. Возникающее вокруг токонесущих проводников электромагнитное поле в соответствии с законами физики возбуждает в заготовке вихревые токи, которые образуют в свою очередь вокруг последней вторичное магнитное поле. В результате взаимодействия импульсных магнитных полей происходит динамическое воздействие (в виде давления) на заготовку и деформирование металла, которые при обычных скоростях нагружения разрушаются.

Изменением длительности импульса (в пределах 6…50 мксек) можно регулировать силовое и тепловое воздействие на деформируемую заготовку. При обработке малопластичных металлов это является важным фактором, так как отпадает необходимость в нагревательных устройствах, обязательных при других импульсных способах формования.

2020-08-05

2020-08-05 183

183