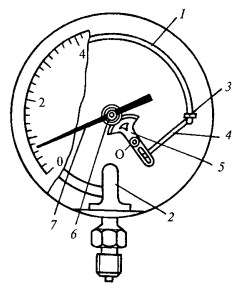

Основным элементом пружинного манометра является изогнутая полая трубчатая пружина плоской формы (рис. 21). Один конец пружины, в которую поступает измеряемое давление, закреплен неподвижно в держателе, второй (закрытый) – может перемещаться. В трубчатой пружине изначально настраивается определенное давление, после чего можно производить измерения. В трубчатую пружину 1, через штуцер и держатель 2 поступает избыточное давление и она начинает изгибаться, приводя в движение тягу 4, которая в свою очередь перемещает ось 5, тем самым приводя в движение индикаторную стрелку 6, которая показывает соответствующее значение давления.

Рис. 21 – Конструкция пружинного манометра:

1 – трубчатая пружина; 2 – держатель; 3 – хомутик; 4 – тяга; 5 - ось с зубьями; 6 – винт; 7 – стрелка.

Поверка средств измерения давления

Основной недостаток трубчатых пружин и, вообще, упругих элементов - это непостоянство их показаний вследствие наличия у них остаточных деформаций, накапливающихся со временем. Поэтому пружинные манометры поверяются чаще, чем, например, жидкостные.

Результаты поверки дают возможность судить о соответствии точности показаний данного манометра классу точности, установленному для данного прибора.

Класс точности показывает наибольшую допустимую для данного прибора величину приведенной погрешности. Если при поверке прибора окажется, что приведенная погрешность по всей шкале или в ее рабочей части не превышает класса точности данного прибора, то такой прибор пригоден к дальнейшей эксплуатации. В противном случае он должен быть подвергнут ремонту или переведен в более низкий класс точности.

Приборы поверяют путем сравнения их показаний Ризм с показаниями образцовых приборов Рдейст По ГОСТ 15614–70 абсолютная погрешность образцового прибора должна быть в четыре раза меньше абсолютной погрешности поверяемого прибора. Верхний предел измерения поверяемого прибора должен быть не менее 3/4 шкалы образцового прибора или равен ему.

При поверке приборов до 2.5 кПа в качестве образцового используют чашечный микроманометр с наклонной трубкой, при давлении до 60 кПа применяют ртутный манометр, а для поверки манометров среднего и высокого давления - грузопоршневые манометры, класс точности которых 0,02 и 0,05.

В процессе поверки манометров определяются следующие виды погрешностей:

1. Абсолютная - разность между показанием поверяемого прибора и действительным значением измеряемого давления:

Δ = Ризм - Рдейст (14)

2. Относительная - разность между показанием поверяемого прибора и действительным значением измеряемого давления в процентах от действительного значения измеряемого давления:

δ = (Δ / Рдейст)*100% (15)

3. Приведенная - абсолютная погрешность в процентах от разности между верхним и нижним пределами шкалы данного прибора:

γ = (Δ / (Рв - Рн))*100% (16)

Рв - верхний предел шкалы поверяемого манометра, в МПа,

Рн - нижний предел шкалы поверяемого манометра в МПа.

Об устойчивости показаний поверяемого манометра судят по величине вариации - разности показаний манометра при прямом и обратном ходе, соответствующем одному и тому же действительному значению измеряемого давления:

В = Рпр - Робр (17)

Если поверяемый манометр имеет приведенную (основную) погрешность больше допустимой, определяемой классом точности на шкале прибора, то его подвергают регулировке или переводят в более низкий класс точности.

2020-08-05

2020-08-05 3257

3257