По масштабу:

• Магистральные — крупнейшие инженерные сети для транспортировки веществ на дальние расстояния

• Технологические — снабжают промышленные предприятия

• Коммунально-сетевые — обеспечивают теплом, водой, газом объекты жилого и нежилого фонда. Отводят бытовые отходы

• Судовые и машинные — для работы на судовом, грузовом, легковом транспорте

По сложности проектирования и изготовления:

• Простые — укладываются по возможности прямо, без ответвлений и дополнительных конструкций

• Сложные — это крупные инженерные системы с ответвлениями, переходами, изгибами

По температуре передаваемого вещества: • Холодные трубопроводы — 0°С и ниже

• Среднетемпературные — от +1°С до +45°С

• Высокотемпературные или горячие — свыше 46°С

По агрессивности среды: нейтральные, мало- и среднеагрессивные, высокоагрессивные

По давлению:

• Трубопроводы низкого давления — не превышает 12 атмосфер

• Среднего давления — от 12 до 25 атмосфер

• Высокого давления — показатель более 25 атмосфер

СОСТАВ И МАТЕРИАЛЫ ТРУБОПРОВОДОВ

Состав трубопровода зависит от следующих факторов: сложность проекта, вид доставляемого вещества, условия строительства (открытая местность или помещение), климатические и ландшафтные характеристики, окружающая среда. Протяженность и, следовательно, металлоемкость трубопроводов на предприятиях велики. Поэтому монтаж их довольно трудоемок, а поддержание трубопроводов в исправном состоянии требует привлечение большого числа ремонтных рабочих. Стоимость монтажа технологических трубопроводов составляет 45 % от общей стоимости монтажных работ.

Назначение трубопроводов различно, оно определяется их наименованием и особенности конструктивного оформления. Трубопроводы связывают оборудование технологических установок в единую систему (внутриустановочные или технологические обвязочные трубопроводы), а также обеспечивают связь между отдельными установками и цехами завода (межцеховые и общезаводские трубопроводы).

Трубопроводы большой протяженности для транспортирования сырья, полуфабрикатов и готовой продукции принято называть магистралями. Трубопроводы можно охарактеризовать условным диаметром Ду (номинальный внутренний диаметр трубопровода), Ду = 100 мм и т.д. и условным давлением Ру (наименьшее рабочее давление при температуре 20 °С). Так как с повышением температуры прочностные свойства материала труб снижаются, соответственно должно уменьшаться наибольшее допустимое рабочее давление.

В основном трубопроводы изготавливаются из углеродистых или легированных сталей. Кроме того, находят применение медные, латунные, обладающие хорошей коррозионной стойкостью и высокой теплопроводностью стенок, а также алюминиевые и свинцовые трубы, имеющие высокую коррозионную стойкость к отдельным группам веществ.

Неметаллические трубопроводы менее прочны, чем металлические, однако в большинстве случаев коррозионная стойкость их выше, а стоимость невелика. К неметаллическим относятся: керамические, фарфоровые, стеклянные, резиновые и пластмассовые трубы (из винипласта, полиэтилена, фаолита, фторопласта). Находят применение также трубы из металла, футерованы пластмассой или резиной.

Трубы из углеродистых и легированных сталей могут быть сварными и бесшовными. Из стальных труб главным образом применяют бесшовные трубы (горячекатаные и электросварные). Эти трубы гуммируют и футеруют полиэтиленом и винипластом.

Потребность в трубах из нержавеющей стали с каждым годом возрастает в связи с требованиями технологии производства, простоты их монтажа и обслуживания, а также по технико-экономическим соображениям.

Пластмассовые трубы отличаются высокой коррозионной стойкостью. Но проведение монтажных и ремонтных работ при их применении усложнено.

19.1. Детали трубопроводов соединение труб

Для соединения отдельных участков трубопроводов применяются различные детали: фланцы, муфты, переходы, отводы, тройники, заглушки, сгоны и т.д. Материал этих деталей должен соответствовать материалу труб. Соединение отдельных участков труб чаще всего осуществляются следующими способами: фланцевое соединение, резьбовое соединение, сварное соединение.

Сварное соединение применяется для трубопроводов высокого давления, фланцы при этом используются только для установки арматуры. Для токсичных, взрывоопасных, легковоспламеняющихся и горючих жидкостей, также рекомендуются сварные соединения труб. Сварное соединение наиболее надежно, практически полностью исключает возможность утечки продуктов, однако, является неразборным, что создает трудности в эксплуатации.

Фланцевое соединение – разъемное – более дорогое и менее надежное в эксплуатации, чем сварное.

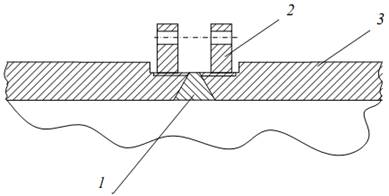

Вследствие простоты конструкции оно наиболее распространено. Для коммуникации высокого давления применяются специальные фланцы, наворачиваемые на трубопровод, а соединение труб производится через гильзу (рис.19.1).

Рис.19.1. Схема соединения трубопроводов высокого давления:

1 – линза; 2 – фланец; 3 – труба

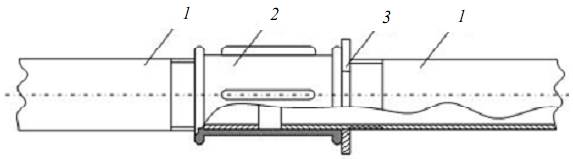

Резьбовое соединение применяется в основном при соединении газовых труб. Оно наименее надежно, но компактнее фланцевого. Оно применяется для труб небольшого диаметра (dn < 0,05 ÷ 0,075 м). Для того, чтобы исключить утечку среды, на трубу наматывается волокнистый материал (льняная прядь, иногда с промазкой свинцовым суриком и свинцовыми белилами). Резьбовое соединение осуществляется с помощью муфт (рис.19.2).

Рис.19.2. Схема резьбового соединения:

1 – соединительные трубы; 2 – муфта; 3 – контргайка

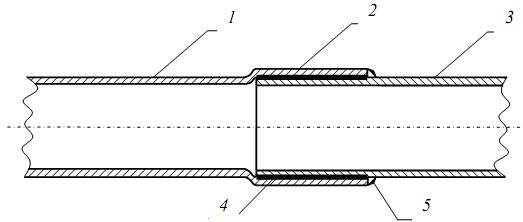

Чугунные трубы соединяются с помощью раструбов. Кольцевое пространство в раструбном соединении заделываются пенькой или с помощью специального цемента зачеканивается (рис.19.3).

Керамические, пластмассовые, стеклянные трубы соединяются специальными способами.

Рис.19.3. Схема соединения чугунных труб:

1 – труба; 2 – раструб; 3 – труба; 4 – набивка из пеньки; 5 – замазка и цемент

19.2. Требования при проектировании монтажа трубопровода

Способы монтажа и ремонта трубопроводов обусловлены материалом из которого изготовлены трубопроводы, а также их размером и пространственным расположением.

Все трубопроводы сооружаются в полном соответствии с утвержденными проектами и рабочими чертежами. В зависимости от конкретных условий (свойств и состояния транспортируемой среды, диаметра труб, ситуации на монтируемом участке) трубопроводы прокладывают в грунте, в открытых и закрытых лотках, в каналах или на опорах и эстакадах.

Технологические трубопроводы, требующие постоянного ухода, частых ремонтов в стесненных условиях, как правило, прокладывают только на опорах. При расположении на эстакадах множество трубопроводов различного назначения в несколько ярусов стараются трубопроводы с ядовитыми, высокоагрессивными и огневзрывоопасными средами располагать в самом нижнем ярусе. Это облегчает ремонт и при авариях предотвращает возможную утечку продукта на другие трубопроводы.

Паропроводы, трубопроводы для конденсата и теплоагентов прокладывают на стойках и эстакадах, а также в надежно канализованных открытых лотках.

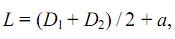

Чтобы обеспечить надежность осмотра и производства ремонтных работ при прокладке пучка трубопроводов (рис.19.4), необходимо соблюдать межосевые расстояния соседних трубопроводов, а также расстояния соседних трубопроводов от соседствующих конструкций (элементов опор, стен зданий, постаментов, аппаратов и т.д.).

Рис.19.4. Схема расположения трубопровода:

1 – конструктивный элемент; 2 – труба; 3 – фланцы

Расстояние L между осями соседних изолированных трубопроводов с фланцами, расположенными в одной плоскости, можно определить по формуле

(19.1)

(19.1)

где D1 и D2 – наружные диаметры фланцев соседних труб; a – расстояние между этими фланцами для, труб диаметром до 200 мм: a = 80 – 100 мм; для труб диаметром до 250 – 700 мм: a = 105 – 150 мм.

Расстояние c от оси крайнего трубопровода до соседнего конструктивного элемента определяется, как

(19.2)

(19.2)

Большинство работающих трубопроводов подвержено действию статического электричества, поэтому их необходимо заземлить согласно действующим правилам.

Прокладываемые трубопроводы не должны закрывать необходимые для нормального обслуживания цеха (установки), проходы и проезды, в том числе грузоподъемные устройства. Эстакады или нижняя труба надземного трубопровода должны быть подняты над землей на высоту не менее:

а) над железнодорожными путями – 5,5 м;

б) над автотранспортом – 4,5 м;

в) над пешеходными проходами – 2,2 м.

Причем над перечисленными участками прокладывают трубопроводы только из сварных труб, т.е. без фланцев, арматуры, компенсаторов и других устройств.

Под трубопроводами сильно токсичных продуктов на участке дороги устанавливается поддон с уклоном в сторону безопасного слива.

Трубопроводы (особенно подземные) должны быть защищены от действия поперечных сил, способных их смять, поэтому под дорогами и переездами их укладывают в туннелях или заключают в гильзы, представляющие собой трубы несколько большего диаметра и большей толщины, чем защищаемые. Гильзы также устанавливают на участках, где труба пересекает стены и перекрытия. Это позволяет трубам воспринимать температурные деформации независимо от строительных конструкций. Гильзы заделывают намертво. При компоновке деталей трубопровода необходимо избежать попадания сварного шва на участке гильзы.

Подземные трубопроводы в обычных грунтах прокладывают на глубине не менее 0,5 м от поверхности земли; для замерзающих грунтов глубина залегания трубопровода должна быть на 0,1 м ниже глубины промерзания грунта.

На участке пересечения железнодорожных и транспортных путей глубину заложения труб с гильзами принимают не менее 1 м от подошвы шпалы. На участках автодорог эта глубина должна быть не менее 0,8 м от зеркала дорожного полотна.

Не рекомендуется прокладывать трубопроводы на стенках производственных зданий. В исключительных случаях можно проложить трубопровод небольших размеров на скользящих опорах, прикрепленных к стенкам, однако при этом они не должны пересекать оконных и дверных проемов. При прокладке вдоль наружных стен зданий трубопроводы размещают не менее чем на 0,5 м выше (или ниже) оконных проемов.

Нельзя прокладывать трубопровод под зданиями, фундаментами оборудования и другими сооружениями. Подземные трубопроводы должны надежно защищаться от разрушения коррозией. Технологические трубопроводы должны иметь некоторый уклон с тем, чтобы при отключении можно было опорожнить их.

Традиционный состав трубопровода — это:

• Трубы

• Краны

• Арматура — запорная, регулирующая, защитная, предохранительная, распределительная

• Компрессорные и распределительные станции

• Опоры

• Соединительные механизмы

• Защитные кожухи или футляры

• Отводы

• Фланцы

• Заглушки и затворы

Для производства труб и сопутствующего оборудования чаще всего используют: сталь и чугун, а также разновидности пластмассы (винипласт; полиэтилен; поливинилхлорид), асбестовый цемент и железобетон. Реже — стекло и керамику.

ЗАЩИТА И ГЕРМЕТИЗАЦИЯ ТРУБОПРОВОДОВ

При проектировании и строительстве трубопровода — независимо от назначения и типа укладки — главную роль, после выбора высокопрочных материалов, отводят защите и герметизации.

Для защиты трубопровода от коррозии, механического воздействия, температурных перепадов и агрессивности транспортируемой среды на внешние и внутренние поверхности наносят специальные покрытия — антикоррозионные и теплоизоляционные. Популярна методика укладки основной трубы в трубу большего диаметра, что гарантирует защиту снаружи. Изнутри трубы покрывают составами на основе резины, минеральных эмалей, пластмассы, чтобы исключить деформацию оборудования из-за воздействия агрессивной среды.

2020-08-05

2020-08-05 150

150