1. Производят измерение диаметра и высоты образца.

2. Образец устанавливают в машине и подвергают сжатию до некоторого предельного значения или до разрушения.

3. По окончании испытания образец снимают с машины, и изучают характер деформации и разрушения. Эскиз образца зарисовывают в протокол лабораторных работ.

4. Измеряют диаметр образца на торцах и в наибольшем сечении, а также его высота. Результаты измерений отражают на эскизе образца в протоколе лабораторных работ.

5. Проводят обработку и анализ полученных данных.

Опыт проводят на трех образцах – два из пластичной стали и один из чугуна. При проведении опыта опорные поверхности деталей испытательной машины и образца должны быть тщательно очищены и обезжирены. В процессе опыта необходимо следить за работой машины, ее диаграммного аппарата и вести наблюдение за процессом деформирования и разрушения образца. Сжатие чугунного образца прекращают после достижения определенного усилия (по указанию преподавателя).

По диаграмме сжатия определяют усилия  (для пластичного материала) и

(для пластичного материала) и  (для хрупкого материала). Вычисляют первоначальные площади перечисленных сечений F0 и величины предела пропорциональности, предела текучести, предела прочности и величина относительного укорочения образцов.

(для хрупкого материала). Вычисляют первоначальные площади перечисленных сечений F0 и величины предела пропорциональности, предела текучести, предела прочности и величина относительного укорочения образцов.

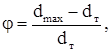

Для сравнительной характеристики деформации стальных образцов определяют также величину степени бочкообразности

где dmax – наибольший диаметр сечения образца после деформации, dт – диаметр торцевых сечений образца.

Полученные опытные данные анализируют: сравнивают диаграммы сжатия, сопоставляют характер деформации и разрушения.

Требования к отчету

1. Цель работы.

2. Эскизы образцов до и после испытания.

3. Размеры образцов.

4. Диаграммы сжатия образцов.

5. Опытные данные.

6. Расчетные формулы.

7. Механические характеристики материалов.

8. Выводы.

Вопросы для контроля знаний

1. В чем различие процессов деформации и разрушения образцов из пластичных и хрупких материалов при сжатии?

2. Какие механические характеристики материалов определяют при сжатии?

3. В чем отличие диаграмм сжатия для различных материалов?

4. Почему разрушение образцов из хрупких материалов происходит по площадкам, расположенным под углом 450 к продольной оси?

5. По диаграммам сжатия сравнить величины механических характеристик материалов.

Протокол испытаний

Опыт №2

ИСПЫТАНИЕ МАТЕРИАЛОВ НА СЖАТИЕ

1. Цель опыта_______________________________________________________

___________________________________________________________________

2. Эскизы образцов

а) до испытания б) после испытания

Размеры образцов

| № образца | Материал | Высота, мм | Диаметр образцов, мм | Площадь сечения образца F0, мм2 | |||

| d01 | d02 | d03 | d0cр | ||||

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

Диаграммы сжатия

Результаты испытаний

| № образца | Рт, кН | sт, МПа | Рв, кН | sв, МПа | dт, мм | dmax, мм | e % | j |

| 1 | ||||||||

| 2 | ||||||||

| 3 |

Выводы: __________________________________________________________

__________________________________________________________________

Студент_________________ Преподаватель__________________

Опыт №3. Определение модуля упругости

и условного предела упругости

Цель опыта

Определение модуля упругости Е и условного предела упругости sу

Описание экспериментальной установки

Опыт проводится с использованием тензометра Мартенса на машине SzF-1 с максимальным растягивающим усилием 25 кН.

|

Зеркальный тензометр Мартенса (рис.7) применяется для статических измерений малых деформаций. Он обеспечивает достаточно точные измерения при небольших деформациях.

Тензометр состоит из набора шин 1 с упругой струбцинкой 2 и подвижной призмой 3 ромбовидного сечения с неподвижно прикрепленным зеркальцем 4, двух зрительных труб 5 с двумя шкалами 6, общей подставкой и одним патронодержателем. В состав прибора входит также штатив для установки зрительных труб и шкал.

Для замеров деформаций к исследуемому образцу А прикрепляется с помощью струбцины шина выбранной длины. Шина опирается на образец с одного конца неподвижным ножом 9, а с другого – подвижной призмой 3. Расстояние между опорами шин является базой прибора.

На некотором расстоянии L от зеркальца устанавливается зрительная труба с миллиметровой шкалой, повернутой к зеркалу 4 лицевой стороной. Зеркальце и труба устанавливаются так, чтобы через трубу можно было наблюдать отражение шкалы в зеркальце.

При нагружении образец удлиняется или укорачивается, вследствие чего подвижная призма поворачивается вокруг ребра, соприкасающегося с шиной, на угол a. При этом ребро призмы, соприкасающееся с образцом, занимает новое положение. Отрезок между положениями ребра до и после деформации образца составляет абсолютное его удлинение (укорочение) на длине l – базы прибора.

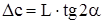

Вместе с призмой на угол a поворачивается зеркальце. Фиксируя в нем через трубу деления шкалы до и после деформации, по разности отсчета определяется расстояние Dс на шкале (см. рис.8). По законам оптики угол между направлениями лучей до и после поворота зеркала равен 2a. Тогда разность двух отсчетов по шкале равна:

.

.

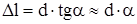

Ввиду малости деформаций и, следовательно, угла a, с достаточной точностью для практических расчетов можно принять

.

.

Отсюда

.

.

Так как (см. рис.8)

,

,

то

,

,

где d – диагональ призмы.

Обозначим величину  коэффициентом увеличения прибора. Тогда

коэффициентом увеличения прибора. Тогда

.

.

Обычно расстояние L выбирают равным 250d, тогда коэффициент увеличения К=500.

Вследствие эксцентричного приложения нагрузки, нецилиндричности образца, неоднородности материала и т.п. испытываемые образцы почти всегда деформируются неравномерно. Поэтому при испытании одновременно измеряют деформации двух противоположных сторон образца и определяют полусумму двух полученных измерений. Поэтому каждый зеркальный прибор снабжается парными шинами, имеет две линейки и две зрительные трубы. Шины изготовляются размером (базой прибора) 50, 100, 150 и 200 мм.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

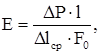

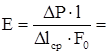

В соответствии с законом Гука модуль упругости Е определяют по формуле

где F0 – начальная площадь поперечного сечения образца; Dlср – среднее значение приращения деформации на участке пропорциональности; DР - величина приращения нагрузки; l – база измерения.

Предел упругости sу определяется по формуле

,

,

где Ру – нагрузка, соответствующая пределу упругости.

Методика проведения опыта и обработки результатов

1. Образец для опыта выбирается в соответствии с ГОСТ 1497-84. На образце наносят две риски на расстоянии l = 100±0,1 мм и измеряют диаметр образца (микрометром) с точностью до 0,01 мм.

2. Образец закрепляют в захватах машины и устанавливают два зеркальных тензометра.

3. Предварительно образец нагружают усилием, создающим напряжение 1,0 МПа, после чего фиксируют соответствующие показания тензометров.

4. Производят ступенчатое нагружение образца с фиксацией показаний двух тензометров на каждой ступени нагружения.

Опыт проводится в соответствии с изложенным выше порядком. Ступень нагружения DР принимают равной 0,5 или 1 кН. После каждого нагружения записывают показания тензометров и подсчитывают их полусумму. Далее определяют приращение этой величины при данном и предыдущем нагружениях. Отсчеты должны производится с точностью до 0,5 деления шкалы. В ходе опыта необходимо следить за изменением величин приращений. В пределах пропорциональности величина приращения должна оставаться постоянной (практически будут наблюдаться небольшие колебания этой величины в большую или меньшую сторону). За пределами пропорциональности будет наблюдаться рост приращений показаний тензометров при каждом очередном нагружении. С этого момента после каждого очередного нагружения на величину DР производят разгрузка на такую же величину. Разность приращений до разгрузки и после нее пропорциональна остаточной деформации образца. Если коэффициент увеличения прибора – К, то остаточной деформации 0,005% соответствует разность отсчетов до и после разгрузки, равная D = 5×10-5 КL деления шкалы. Практически для получения заданной величины D может потребоваться большое количество нагружений и разгрузок при малой величине DР. В целях сокращения их числа можно использовать интерполирование.

Модуль упругости и условный предел упругости определяются по приведенным выше формулам. Величина Dlср определяется как среднее арифметическое приращений отсчетов по шкале тензометра на участке пропорциональности. Полученные значения модуля упругости сравнивают с табличными данными. По окончании работы оформляют протокол испытаний.

Требования к отчету

1. Цель работы.

2. Размеры образца.

3. Характеристика тензометра Мартенса.

4. Схема тензометра Мартенса.

5. Расчетные зависимости.

6. Выводы.

Вопросы для контроля знаний

- Какой закон лежит в основе определения модуля упругости?

- Как определяют нагрузку, соответствующую пределу упругости?

- Каков принцип действия прибора Мартенса?

- Почему используют одновременно два тензометра Мартенса?

- От чего зависит величина коэффициента увеличения прибора?

- Какие параметры используются в расчетных зависимостях для определения модуля упругости и условного предела упругости материала?

Протокол испытаний

Опыт №3

Определение модуля упругости

и условного предела упругости

1. Цель опыта______________________________________________________

2. Размеры образца Характеристика тензометра Мартенса

Средний диаметр dср = Рабочая длина l =

Площадь сечения F0 = Цена деления тензометра d =

3. Определение модуля упругости материала

| Нагрузка Р, Н | Отсчеты по тензометрам | Приращения отсчетов | |||

| левого nлев | правого nпр | Dnлев | Dnпр | Dnср | |

Приращение нагрузки DР =

Среднее приращение отсчетов Dnср =

Среднее приращение деформации Dlср = d×Dnср =

Расчет модуля упругости

4. Определение условного предела упругости

| Нагрузка Р, Н | Отсчеты по тензометрам после разгрузки | Приращения отсчетов | |||

| левого nлев | правого nпр | Dnлев | Dnпр | Dnср | |

Нагрузка, соответствующая пределу упругости Ру=

Расчет предела упругости

5. Выводы_________________________________________________________

__________________________________________________________________

Студент_________________ Преподаватель__________________

Опыт №4. Экспериментальное изучение наклепа материала

Цель опыта

Изучение характера изменения механических свойств малоуглеродистой стали при повторном нагружении после пластического деформирования.

2020-10-11

2020-10-11 181

181