Введение

В середине прошлого века накопленные знания и совершенствующие методы исследований позволили активно развивать области науки, связанные с наноразмерными частицами [1]. Переход к металлическим наночастицам позволил значительно улучшать функциональные характеристики многих материалов [2] или использовать их в медицине [3], охране окружающей среды [4], оптике [5], электронике [6], системах хранения энергии [7] и многих других. Преимущества металлических наночастиц перед массивными частицами обусловлены соотношением их поверхности к объему. Так, на поверхности наночастиц металлов могут проходить химические реакции, обеспечивающие превращение реагентов в желаемый продукт. Одной из самой динамично развивающейся и востребованной областью знаний является катализ [8,9]. Трудно назвать хоть одну область химической промышленности, не использующую катализаторы на основе металлов. В последнее время материалы на основе наночастиц переходных металлов активно исследуются в качестве катализаторов различных реакций, востребованных нефтехимической промышленностью [10,11]. Среди химических процессов для получения углеводородов особое место занимает синтез Фишера-Тропша, реакция получения топлива и других ценных углеводородов из монооксида углерода и водорода [12]. Традиционными металлами, показывающими высокую активность при доступной стоимости, являются железо и кобальт. Поэтому разработка методов формирования, исследование структуры и каталитических свойств материалов на основе наночастиц этих металлов является важной задачей.

|

|

|

Несмотря на множество параметров синтеза металлических наночастиц, способы их получения можно разделить на два способа: физический с помощью лазерной обработки поверхности металла и химический, включающий в себя несколько подвидов [13, 14]. Наиболее распространенным методом синтеза катализаторов на основе металлических наночастиц является нанесение уже сформированных наночастиц металла на приготовленный отдельно носитель, который необходим для стабилизации наночастиц и предотвращения их агломерации [15]. Однако, существуют способы получения катализаторов, которые объединяют стадии формирования металлических наночастиц и носителя для них в одну [16]. Для этого объединяют смешением или совместным растворением углеродсодержащий прекурсор и соединения металлов с последующей термической обработкой, приводящей к образованию металлических наночастиц на углеродном носителе. Кроме этого, различают моно-, би, три- и мультиметаллические системы. Биметаллические наночастицы имеют ряд преимуществ за счет появления новых свойств [17,18]. Каталитические или иные функциональные свойства таких систем зависят как от содержания металлов в подобных нанокомпозитах, так и от размера наночастиц и других структурных характеристик нанокомпозитов.

|

|

|

Ранее нами предложен способ формирования металл-углеродных нанокомпозитов, заключающийся в одновременном формирования металлических наночастиц и графитоподобного углеродного носителя на основе карбонизованного полимера [19–21]. Для термообработки материалов использовалось некогерентное инфракрасное (ИК) излучение, которое имеет большую скорость нагрева образца и обеспечивает значительное сокращение времени синтеза материала, уменьшая время выдержки при заданной температуре до 2 мин. В данной работе предложен способ одновременного синтеза биметаллических наночастиц Fe-Co в условиях пиролиза хитозана. Исследовано влияние содержание металлов на структурные характеристики полученных металл-углеродных нанокомпозитов.

Экспериментальная часть

В ходе работы были получены образцы нанокомпозитов ИК-ХТ/Fe-Co с содержанием металлов по отношению к массе полимера, равным 2, 5, 8, 12 и 15 % с мольным соотношением Fe: Co = 1: 1.В качестве прекурсора углеродной матрицы использовался промышленный хитозан с молекулярной массой 500 кДа, синтезированный щелочным дезацетилированием крабового хитина (степень дезацетилирования ~83 %), а также соли: Fe(NO3)3·9H2O и Co(NO3)2·6H2O.В качестве растворителя полимера использовался двухпроцентный раствор уксусной кислоты в бидистиллированной воде.

В результате смешения с солями металлов и обработки ультразвуком для равномерного распределения солей по объему был получен однородный раствор, который, после удаление растворителя, подвергался температурной обработке при температуре 700 °С. Температурная обработка осуществлялась в лабораторной установке ИК-нагрева в инертной атмосфере азоте и временем выдержки при конечной температуре 2 минуты. Скорость нагрева составляла 50 °С/мин, интенсивность ИК-излучения фиксировалась с помощью хромель-алюмелевой термопары по температуре нагрева образца. Температурный профиль процесса назначался с помощью программного обеспечения регулятора температуры фирмы «Термодат». Точность регулировки температуры и времени составляла 0,1 °С и 1 секунду соответственно.

Рентгеноспектральный флуоресцентный анализ был проведен на рентгеновском аналитическом микроскопе РАМ-30μ (Россия, Научные приборы) на вольфрамовом излучении [21].

Фазовый состав изучен на рентгеновском дифрактометре «Дифрей-401» (Россия, Научные приборы). Съемка была проведена на CrKα-излучении с фокусировкой по Бреггу-Брентано при напряжении 25 кВ и токе 4 мА [22]. На основании полученных дифрактограмм по методике Селиванова-Смыслова рассчитаны средние размерыи построены распределения областей когерентного рассеяния (ОКР) по размерам [23].

Морфология частиц была исследована методом просвечивающей электронной микроскопии на электронном микроскопе JEM-2100 (Япония, JEOL) [24]. На основании результатов измерения размеров наночастиц Fe-Co построены гистограммы распределения частиц по размерам.

Обсуждение результатов

Зная массы образцов после отжига, можно оценить выход данного продукта как отношение массы порошка после отжига к массе исходного хитозана с добавлением металла. По результатам в таблице 1 видно, что выход продукта падает с увеличением процентного содержания металлов по отношению к массе хитозана. Можно предположить, что это связано с каталитическим действием кобальта и железа на разложение хитозана [Мухина. Т.Н., Барабанов Н.Л., Бабаш С.Е. Пиролиз углеводородного сырья].

|

|

|

Таблица 1 – Расчет выхода металл-углеродного нанокомпозита ИК-ХТ/Fe-Co (1: 1) 700 °C

| Содержание металла, % масс. | Масса компонентов, г | Масса после отжига, г | Выход продукта, % |

| 2 | 0,6100 | 0,2003 | 33 |

| 5 | 0,6249 | 0,1504 | 24 |

| 8 | 0,6399 | 0,1429 | 22 |

| 12 | 0,6598 | 0,1220 | 19 |

| 15 | 0,6748 | 0,1175 | 17 |

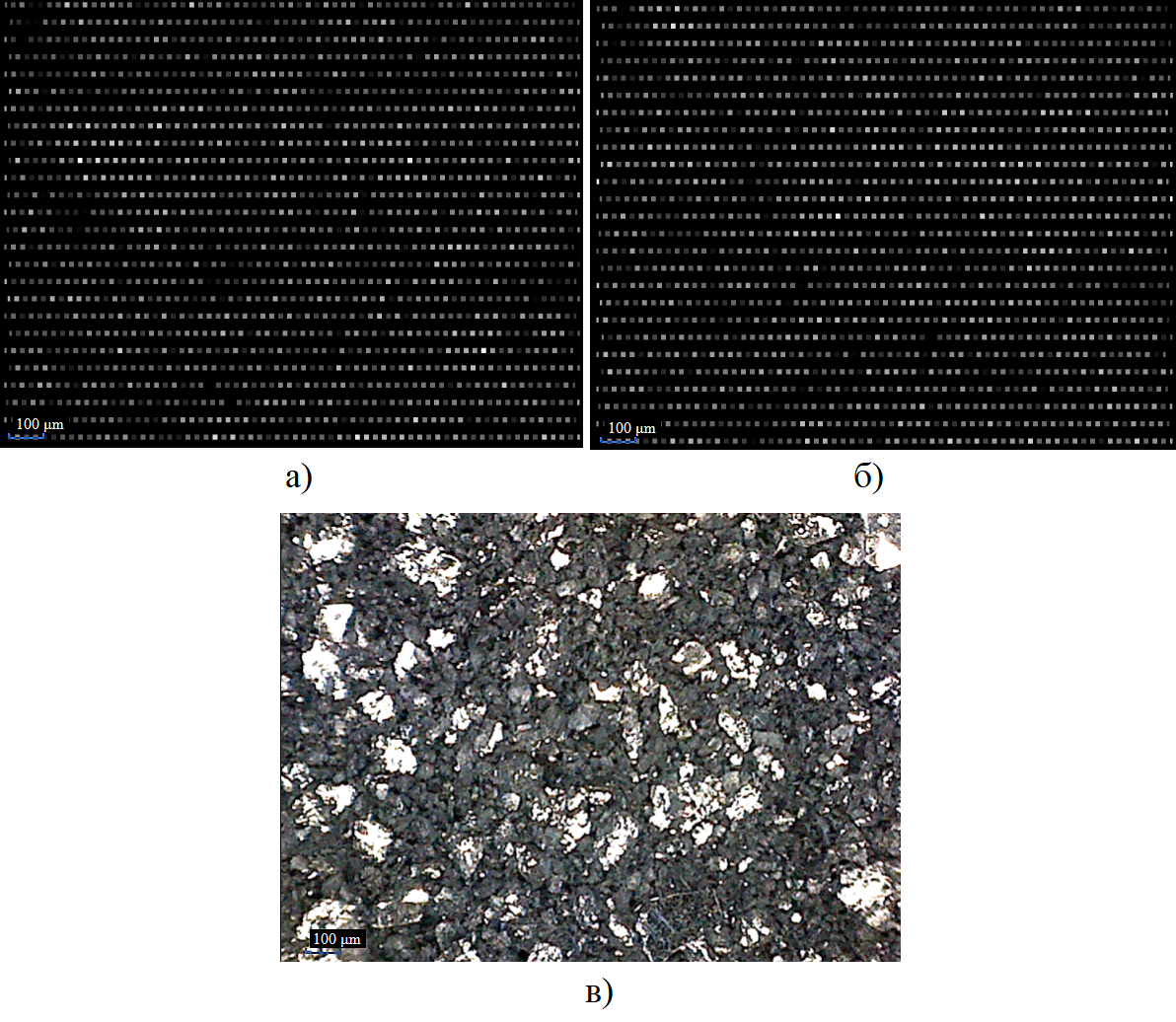

Элементное картирование, пример которого показан на рисунке 1, выявило, что распределение металлов по объему образцов является равномерным. Также, исходя из спектров образцов, было рассчитано процентное соотношение элементов Fe и Co, результаты которых в таблице 2. Таким образом, элементный анализ подтвердил, что состав образцов близок к заданному, то есть 1: 1.

Рисунок 1 – Карты распределения элементов Fe (а) и Co (б) по объему образца ИК‑ХТ/Fe‑Co (в) с общим количеством металлов 8 массовых долей, %

Таблица 2 – Содержание металлов в образцах ИК-ХТ/Fe-Co (1: 1) 700 °C

| Содержание металла, % масс. | Содержание элементов, % ат. | |

| Fe | Co | |

| 2 | 49 | 51 |

| 5 | 48 | 52 |

| 8 | 45 | 55 |

| 12 | 46 | 54 |

| 15 | 50 | 50 |

На рисунке 2 представлены дифрактограммы образцов. Для улучшения визуального восприятия рентгенограммы смещены относительно друг друга на одинаковую величину по оси интенсивности.

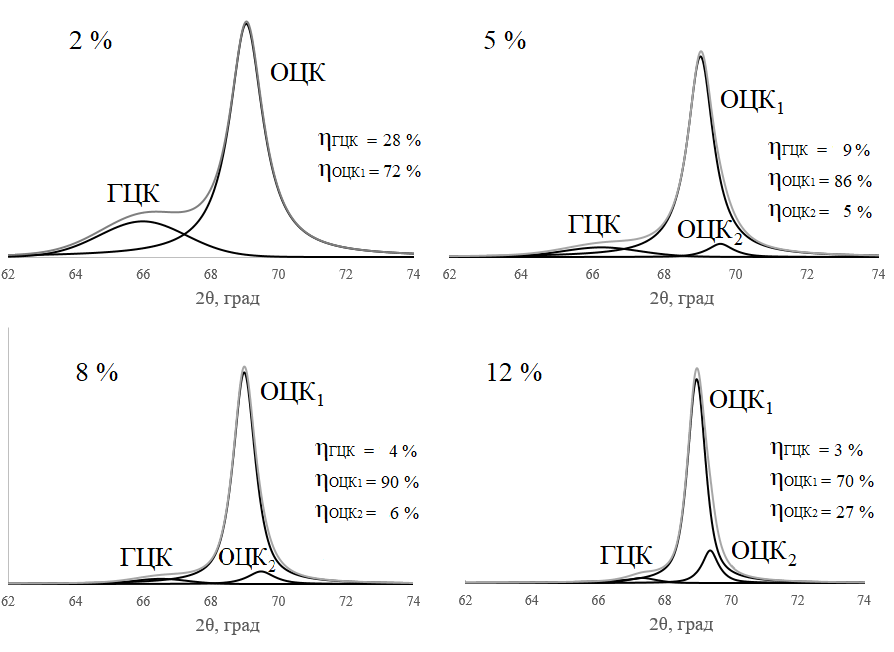

По результатам качественного рентгенофазового анализа обнаружено, что во всех образцах присутствует ОЦК-фаза, являющаяся, предположительно, твердым раствором Fe-Co, и графитоподобная фаза. Со стороны меньших углов самой интенсивной линии ОЦК-фазы (2θ ≈ 68°) наблюдается небольшой наплыв, который может быть обусловлен образованием небольшого количества ГЦК-структуры. В связи с этим был проведен анализ дифракционных линий плоскости отражений (110) фазы Fe-Co в специальной программе для рентгеновского анализа поликристаллов [Shelekhov E.V., Sviridova T.A. Programs for X-ray analysis of polycrystals // Metal Science and Heat Treatment. 2000. V. 42. P. 309 – 313]. Результаты разложения представлены на рисунке 3.

Рисунок 2 – Дифрактограммы образцов ИК-ХТ/Fe–Co с различным общим количеством металлов в материале

Рисунок 3 – Разделение пика (110) ОЦК-фазы образцов ИК-ХТ/Fe-Co с различным содержанием металлов в материале

|

|

|

В результате аппроксимации в образце с двумя массовыми процентами металлов были обнаружены как ОЦК-фаза твердого раствора Fe-Co на основе железа, так и ГЦК-фаза на основе кобальта. В других образцах, помимо ГЦК фазы, было обнаружено, что пик отражения основной фазы (ОЦК1) немного асимметричен, что вызвано присутствием фазы ОЦК2, обогащенной кобальтом. Исключение из всех составил образец с содержанием металлов 15 %, где плоскость отражения (110) описалась одной ОЦК фазой.

Исходя из полученных результатов был предложен следующих механизм образования наночастиц твердого раствора. Будучи сильным окислителем, кобальт восстанавливается быстрее железа, поэтому все начинается с образования частиц, обогащенных кобальтом. Вначале будет формироваться ГЦК фаза с содержанием кобальта 75-100 %. Затем, по мере восстановления железа и растворения в ГЦК решетке кобальта, будет образовываться твердый раствор на основе ОЦК решетки (ОЦК2), где содержание кобальта по сравнению с железом пока больше. По мере полного восстановления железа и взаимодействия большого количества частиц друг с другом будут образовываться частицы твердого раствора с содержанием металлов, близкие к составу всей системы Fe: Co = 50: 50. Таким образом, неоднородность состава в образцах с содержанием металлов 2 – 12 % может быть связано с тем, что частицам разного состава сложно встретиться друг с другом и образовать частицы одного состава.

По экспериментально определенным значениям межплоскостных расстояний был рассчитан параметр решетки твердого раcтвора Fe-Co с использованием экстраполяционной функции Тейлора-Синклера [26], результаты которых отражен в таблице 3.

Таблица 3 – Структурные и размерные характеристики твердого раствора Fe-Co

| Свойство | Содержание металлов, % масс. | ||||

| 2 | 5 | 8 | 12 | 15 | |

| Параметр решетки а фазы ОЦК1, нм | 0,2855 | 0,2855 | 0,2853 | 0,2856 | 0,2856 |

| Содержание Co в твердом растворе, атомных долей, % | 50 | 50 | 53 | 48 | 48 |

| Средний размер ОКР для ОЦК1, нм | 8 | 6 | 25 | 32 | 34 |

| Средний размер ОКР для ОЦК2, нм | - | 15 | 19 | 20 | - |

| Средний размер ОКР для ГЦК, нм | 4 | 6 | 9 | 13 | - |

| Средний размер частиц, нм | 21 | 23 | 18 | 28 | 27 |

На рисунке 4 представлена зависимость параметра решетки от содержания кобальта в твердом растворе Fe-Co, основанная на экспериментальных данных [27]. С помощью данной зависимости было показано, что в большинстве образцов твердый раствор содержит примерно 50 % ат. Co, что представлено в таблице 3 [28].

Рисунок 4 – Зависимость параметра решетки твердого раствора Fe-Co от содержания кобальта

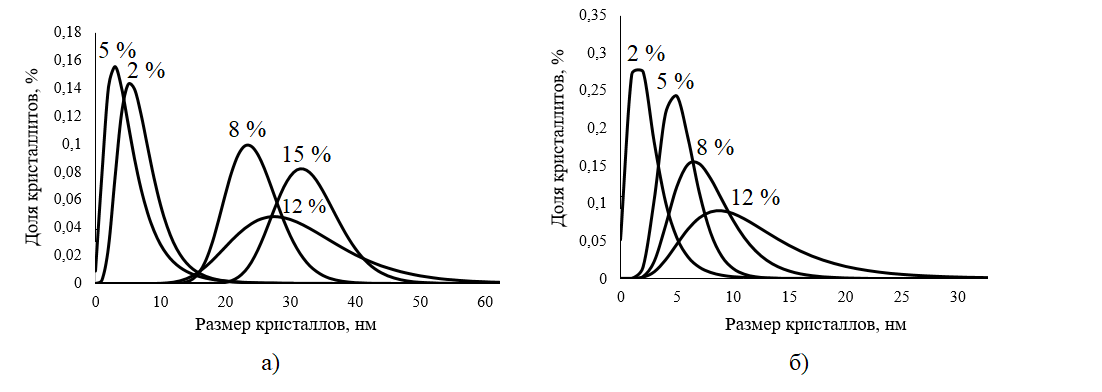

На рисунке 5 представлены кривые распределения ОКР по размерам каждой из основных металлических фаз в металл-углеродных нанокомпозитах. Средние размеры ОКР также представлены в таблице 3.

Как видно из полученных данных, с увеличением содержания металлов в образцах имеет место тенденция роста среднего размера ОКР, а также уширения и смещения в область больших значений их распределений.

Рисунок 5 – Распределение кристаллитов по размерам у образцов ХТ/Fe–Co с различным общим количеством металлов в материале: (а) фазы ОЦК1, (б) фазы ГЦК

В результате исследования методом просвечивающей электронной микроскопии были получены микрофотографии образцов, общий вид которых показан на рисунке 6. На фотографиях можно отчетливо различить металлические частицы в виде темных включений, распределенных в полупрозрачной углеродной матрице. Одиночные частицы имеют форму, схожую со сферической.

Рисунок 6 – ПЭМ микрофотографии образцов ИК-ХТ/Fe-Co с содержанием металлов: (а) 5, (б) 8, (в) 12 и (г) 15 %

По результатам электронно-микроскопических исследований рассчитаны средние размеры частиц, приведенные в таблице 3. С увеличение содержания металлов наблюдается тенденция к небольшому росту средних диаметров наночастиц.

Гистограммы распределения частиц, пример которых представлен на рисунке 7, имеют два вида распределения: логарифмически нормальное либо бимодальное. Последнее, наиболее вероятно, связано со слипанием частиц в процессе их формирования.

Выводы

Таким образом, на основании проведенной работы было установлено, что в металл-углеродных нанокомпозитах формируются биметаллические наночастицы Fe-Co в виде твердого раствора с содержанием примерно 50 массовых долей, % Co, с параметром решетки 0,2855 нм и средним размером ОКР от 7 до 31 нм. Путем аппроксимации рентгеновских рефлексов было установлено, что наночастицы твердого раствора однородного состава формируются только при содержании металлов 15 %. Данные частицы имеют сферическую форму и равномерно распределены в углеродной матрице. Распределение частиц по размерам подчиняется логарифмически-нормальному закону распределения, средний размер частиц варьируется от 18 до 28 нм.

Работа выполнена в рамках Государственного задания ИНХС РАН

[1] R. Feynman, There’s plenty of room at the bottom, Eng. Sci. 23 (1960) 22–36.

[2] S.O. Ilyin, V.G. Kulichikhin, A.Y. Malkin, Rheological properties of emulsions formed by polymer solutions and modified by nanoparticles, Colloid Polym. Sci. 293 (2015) 1647–1654. https://doi.org/10.1007/s00396-015-3543-6.

[3] E.R. Evans, P. Bugga, V. Asthana, R. Drezek, Metallic nanoparticles for cancer immunotherapy, Mater. Today. 21 (2018) 673–685. https://doi.org/10.1016/J.MATTOD.2017.11.022.

[4] M.H. Fatehi, J. Shayegan, M. Zabihi, I. Goodarznia, Functionalized magnetic nanoparticles supported on activated carbon for adsorption of Pb(II) and Cr(VI) ions from saline solutions, J. Environ. Chem. Eng. 5 (2017) 1754–1762. https://doi.org/10.1016/J.JECE.2017.03.006.

[5] Y. Zhang, Y. Wang, Nonlinear optical properties of metal nanoparticles: a review, RSC Adv. 7 (2017) 45129–45144. https://doi.org/10.1039/C7RA07551K.

[6] W.-H. Chung, H.-J. Hwang, H.-S. Kim, Flash light sintered copper precursor/nanoparticle pattern with high electrical conductivity and low porosity for printed electronics, Thin Solid Films. 580 (2015) 61–70. https://doi.org/10.1016/J.TSF.2015.03.004.

[7] C. Lee, S.K. Kim, J.-H. Choi, H. Chang, H.D. Jang, Hybrid crumpled graphene supported Fe-Co binary oxides nanoparticles for aqueous asymmetric supercapacitors, Appl. Surf. Sci. 448 (2018) 571–575. https://doi.org/10.1016/J.APSUSC.2018.04.147.

[8] Z.-Y. Zhou, N. Tian, J.-T. Li, I. Broadwell, S.-G. Sun, Nanomaterials of high surface energy with exceptional properties in catalysis and energy storage, Chem. Soc. Rev. 40 (2011) 4167–4185. https://doi.org/10.1039/C0CS00176G.

[9] Y. Zhou, C. Jin, Y. Li, W. Shen, Dynamic behavior of metal nanoparticles for catalysis, Nano Today. 20 (2018) 101–120. https://doi.org/10.1016/J.NANTOD.2018.04.005.

[10] M. V Kulikova, O.S. Dement’eva, A.E. Kuz’min, Distribution Features of Products of Long-Chain Alkane Hydrogenolysis over Unpromoted Cobalt Catalysts, Pet. Chem. 58 (2018) 1237–1244. https://doi.org/10.1134/S0965544118140086.

[11] A. V Chistyakov, M. V Tsodikov, M. V Chudakova, M.A. Gubanov, P.A. Zharova, Z.Y. Bukina, N. V Kolesnichenko, A.E. Gekhman, S.N. Khadzhiev, Single-Stage Catalytic Coconversion of Vegetable Oils and Alcohols to the Alkane–Aromatic Hydrocarbon Fraction without Using Molecular Hydrogen, Pet. Chem. 58 (2018) 258–263. https://doi.org/10.1134/S0965544118030040.

[12] H. Mahmoudi, M. Mahmoudi, O. Doustdar, H. Jahangiri, A. Tsolakis, S. Gu, M. LechWyszynski, A review of Fischer Tropsch synthesis process, mechanism, surface chemistry and catalyst formulation, Biofuels Eng. 2 (2017) 11–31. https://doi.org/https://doi.org/10.1515/bfuel-2017-0002.

[13] B.L. Cushing, V.L. Kolesnichenko, C.J. O’Connor, Recent Advances in the Liquid-Phase Syntheses of Inorganic Nanoparticles, Chem. Rev. 104 (2004) 3893–3946. https://doi.org/10.1021/cr030027b.

[14] A. Cid, J. Simal-Gandara, Synthesis, Characterization, and Potential Applications of Transition Metal Nanoparticles, J. Inorg. Organomet. Polym. Mater. 30 (2020) 1011–1032. https://doi.org/10.1007/s10904-019-01331-9.

[15] J. Lv, X. Ma, S. Bai, C. Huang, Z. Li, J. Gong, Hydrogenation of carbon monoxide over cobalt nanoparticles supported on carbon nanotubes, Int. J. Hydrogen Energy. 36 (2011) 8365–8372. https://doi.org/10.1016/J.IJHYDENE.2011.04.122.

[16] M.V. Tsodikov, O.G. Ellert, S.A. Nikolaev, O.V. Arapova, G.I. Konstantinov, O.V. Bukhtenko, A.Y. Vasil’kov, The role of nanosized nickel particles in microwave-assisted dry reforming of lignin, Chem. Eng. J. 309 (2017) 628–637. https://doi.org/10.1016/J.CEJ.2016.10.031.

[17] O.G. Ellert, M. V Tsodikov, S.A. Nikolaev, V.M. Novotortsev, Bimetallic nanoalloys in heterogeneous catalysis of industrially important reactions: synergistic effects and structural organization of active components, Russ. Chem. Rev. 83 (2014) 718–732. https://doi.org/10.1070/RC2014v083n08ABEH004432.

[18] V. Dal Santo, A. Gallo, A. Naldoni, M. Guidotti, R. Psaro, Bimetallic heterogeneous catalysts for hydrogen production, Catal. Today. 197 (2012) 190–205. https://doi.org/10.1016/J.CATTOD.2012.07.037.

[19] M.N. Efimov, A.A. Vasilev, D.G. Muratov, L.M. Zemtsov, G.P. Karpacheva, Metal–carbon C/Co nanocomposites based on activated pyrolyzed polyacrylonitrile and cobalt particles, Russ. J. Phys. Chem. A. 91 (2017) 1766–1770. https://doi.org/10.1134/s0036024417090096.

[20] M. V Chudakova, M. V Kulikova, M.I. Ivantsov, G.N. Bondarenko, M.N. Efimov, A.A. Vasil’ev, L.M. Zemtsov, G.P. Karpacheva, S.N. Khadzhiev, Cellulose-Based Copper–Cobalt Solid Dispersed Composite Catalysts and Their Physicochemical and Catalytic Properties in Alcohol Synthesis, Pet. Chem. 57 (2017) 694–699. https://doi.org/10.1134/S0965544117080023.

[21] D.G. Muratov, A.A. Vasilev, M.N. Efimov, G.P. Karpacheva, E.L. Dzidziguri, P.A. Chernavskiy, Metal-Carbon Nanocomposites FeNi/C: Production, Phase Composition, Magnetic Properties, Inorg. Mater. Appl. Res. 10 (2019) 666–672. https://doi.org/10.1134/S2075113319030298.

1 Саломатина Е.В., Смирнова Л.А., Мочалова А.Е. и др. // Вестн. Нижегородского ун-та им. Н.И. Лобачевского. 2013 № 2–1. С. 107

2 Soares P.I., Machado D., Laia C. et al. // Carbohydrate Polymers. 2016 V. 149 P. 382

3 Wei D., Ye Y., Jia X. et al. // Carbohydrate Research. 2010 V. 345 P. 74

4 Мехаев А.В., Пестов А.В., Молочников Л.С. и др. // Журн.физ. химии. 2011 Т. 85 № 7 С. 1261

5 Hou P., Shi C., Wu L. et al. // Microchemical Journal. 2016 V. 128 P. 218

6 Kloster G.A., Marcovich N.E., Mosiewicki M.A. // European Polymer Journal. 2015 V. 66 P. 386

7 Shao L., Ren Y., Wang Z. et al. // Polymer. 2015 V. 75 P. 168

8 Kaushik A., Khan R., Solanki P.R. et al. // Biosensors and Bioelectronics. 2008 V. 24 P. 676

9 Кузина Л.Г., Мурзагильдина А.С., Чернова В.В. и др. // Вестн. Башкирского ун-та. 2012 Т. 17 № 2 С. 902.

10 Кучина Ю.А., Долгопятова Н.В., Новиков В.Ю. и др. // Вестн. Мурманского государственного технического ун-та. 2015 Т. 18 № 1 С. 94

11 Кулик Т.В., Паляница Б.Б. Бородавка Т.В. и др. // Масс-спектрометрия. 2006 Т. 3 № 3 С. 175

12 Cardenas-Trivino G., Elgueta C., Vergara L. et al. // International Journal of Biological Macromolecules. 2017 V. 104 P. 498.

13 Adlim M., Bakar M.A., Liew K.Y. et al. // J. of Molecular Catalysis A: Chemical. 2004 V. 212 P. 141.

14 Vasilev A.A., Efimov M.N., Bondarenko G.B. et al. // Chemical Physics Letters. 2019 V. 730 P. 8–13.

15 M.V. Chudakova, M.V. Kulikova, M.I. Ivantsov, G.N. Bondarenko, M.N. Efimov, A.A. Vasil’ev, L.M. Zemtsov, G.P. Karpacheva, S.N. Khadzhiev, Cellulose-based copper–cobalt solid dispersed composite catalysts and their physicochemical and catalytic properties in alcohol synthesis, Pet. Chem. 57 (2017) 694–699, https:// doi.org/10.1134/S0965544117080023.

[16] G.N. Bondarenko, M.V. Kulikova, A.K. Al, O.S. Dement, Catalytic and physicochemical properties of Fe-polymer nanocatalysts of Fischer – Tropsch synthesis: Dynamic light scattering and FTIR spectroscopy study, Pet. Chem. 56 (2016) 1128–1133, https://doi.org/10.1134/S0965544116120033.

[17] A.A. Vasilev, E.L. Dzidziguri, M.I. Ivantsov, M.N. Efimov, Metal-carbon nanosystem IR-PVA/Fe-Co for catalysis in the Fischer-Tropsch synthesis, 012186, J. Phys. Conf. Ser. 741 (2016), https://doi.org/10.1088/1742-6596/741/1/011001.

[18] S.N. Khadzhiev, S.A. Sagitov, A.S. Lyadov, M.V. Kulikova, A.Y. Krylova, Fischer-Tropsch process in a three-phase system over iron-cobalt catalyst nanoparticles in situ synthesized in a hydrocarbon medium, Pet. Chem. 54 (2014) 88–93, https:// doi.org/10.1134/S096554411401006X.

[19] M.V. Kulikova, L.M. Zemtsov, S.A. Sagitov, M.N. Efimov, A.Y. Krylova, G.P. Karpacheva, S.N. Khadzhiev, Fischer-Tropsch synthesis in the presence∣ of cobalt-containing composite materials based on carbon, Solid Fuel Chem. 48 (2014) 105–111, https://doi.org/10.3103/S0361521914020074.

20 Магнитные наночастицы: методы получения, строение и свойства / С.П. Губин, Ю.А. Кокшаров, Г.Б. Хомутов и др. // Успехи химии. – 2005. – Т. 74(6). – С. 539-574.

21 РАМ-30μ // АО «Научные приборы». – URL: http://www.sinstr.ru/products/analytics/ram-30m/ (дата обращения 31.03.2019).

22 Дифрей 401 // АО «Научные приборы». – URL: http://www.sinstr.ru/products/products/analytics/difrey/ (дата обращения 31.03.2019).

23 Селиванов В.Н., Смыслов Е.Ф. // Кристаллография.1993 Т. 38 № 3 С. 174

24 Просвечивающий электронный микроскоп JEM-2100 // Элемент. – URL: https://www.element-msc.ru/katalog/types/oborudovanie-dlya-analiza-poverhnosti/prosvechivayushhie-elektronnye-mikroskopy-jeol/prosvechivayushhij-elektronnyj-mikroskop-jem-2100 (дата обращения 31.03.2019).

25 Филофеев С.В. Каталитический пиролиз легких алканов в присутствии соединений металлов VI и VIII групп: дис…канд. хим. наук. – Нижний Новгород, 2016. – С. 12-16.

26 Taylor A., Sinclair H. On the determination of lattice parameters by the debye-scherrer method // Proceedings of the Physical Society. – 1945. – V. 57. – P. 126 – 135.

27 Барабаш О.М., Коваль Ю.Н. Структура и свойства металлов и сплавов: Справочник – Киев: Наукова думка, 1986. – С. 224.

28 Пат. 2597935 C1 Российская федерация, МПК G01N 23/20 B&2B 1/00/ Способ определения состава твёрдого раствора / Э.Л. Дзидзигури, М.Н. Ефимов, Л.М. Земцов, др.; заявитель и патентообладатель ИНХС РАН. – № 2015123269/28; заявл. 17.06.2015; опубл. 20.09.2016, Бюл. № 26 – 29 с.

1. Алымов М.И. Порошковая металлургия нанокристаллических материалов – М.: Наука, 2007. – 169 с.

2. Захаров Ю.А., Колмыков Р.П. Получение наноразмерных порошков никеля и кобальта для современной промышленности // Ползуновский вестник – 2008. – № 3. – С. 137 – 140.

3. Меньшутина Н.В. Введение в нанотехнологию. – Калуга: Издательство научной литературы Бочкарёвой Н.Ф., 2006. – 132 с.

4. Быков Ю.А. Конструкционные наноматериалы // Металлургия машиностроения. – 2011. – № 1. – С. 9 – 19; № 2. – С. 27 – 36.

5. Быков Ю.А. Конструкционные наноматериалы // Заготовительные производства в машиностроении. – 2010. – № 4. – С. 35 – 40; № 5. – С. 31 – 36; № 6. – С. 38 – 42.

6. Петров Ю.И. Кластеры и малые частицы. – М.: Наука, 1986.

7. Петров Ю.И. Физика малых частиц. – М.: Наука, 1982.

8. Непийко С.А. Физические свойства малых металлических частиц. – Киев: Наукова Думка, 1985.

9. Гусев А.И., Ремпель А.А. Нанокристаллические материалы. – М.: Физматлит, 2001.

2020-10-11

2020-10-11 409

409