Кочин А.Н., Тудакова Н.М. Основы конструирования и расчета деталей станочных приспособлений. Нижегород. гос. техн. университет им. Р.Е. Алексеева. Н.Новгород, 2015.

Кочин А.Н., Фролова И.Н., Тудакова Н.М. Технологическая оснастка Часть 1 Комплекс учебно-методических материалов для студентов заочной и дистанцинной форм обучения. Нижегород. гос. техн. университет

Нижегородский Государственный технический университет Р.Е.Алексеева

Институт промышленных технологий машиностроения

Кафедра «Технология и оборудование машиностроения»

Дисциплина «Технологическая оснастка»

ЛАБОРАТОРНАЯ РАБОТА № 6

РАСЧЕТ ПОГРЕШНОСТИ ЗАКРЕПЛЕНИЯ «εз» ДЕТАЛИ

В ПРИСПОСОБЛЕНИИ

г. Нижний Новгород 2017

ЦЕЛЬ РАБОТЫ:

Рассчитать погрешность зажима εз обрабатываемой на заданной операции детали в заданном приспособлении и рассмотреть возможность её устранения или уменьшения до допустимых значений.

ИСХОДНЫЕ ДАННЫЕ:

Технический чертеж станочного приспособления и полностью оформленные и принятые отчеты по предыдущим лабораторным работам. Дополнительные данные, по мере необходимости, выбираются студентом из справочной литературы самостоятельно и согласовываются с преподавателем, ведущим лабораторные работы.

РАСЧЕТ ПОГРЕШНОСТИ ЗАЖИМА εз ДЕТАЛИ НА

ПРИСПОСОБЛЕНИИ

Под погрешностью зажима (закрепления) εз понимается отклонение размера, полученного при обработке, от фактически заданного содержанием технологического процесса, вызванного влиянием силы зажима W.

В технической литературе рассматриваются два основных случая образования погрешности зажима:

- образование погрешности зажима ε1з вследствие пластической деформации поверхности детали, на которую действует сила зажима W;

- образование погрешности зажима ε2з, вызванного перекосом детали, образовавшимся под действием силы зажима W.

В первом случае рассматривается процесс возможной деформации поверхности детали, на которую действует сила закрепления при условии, что эта поверхность является одновременно как технологической, так и измерительной базой размера, получаемого на заданной технологической операции. Образование погрешности зажима ε1з рассматривается только в том случае, если направление действия силы зажима или её проекция, совпадает с направлением размера или размеров, получаемых на рассматриваемой операции. Если сила зажима направлена перпендикулярно к направлению заданного размера – погрешности зажима не образуется.

Во втором случае перекос детали при зажиме происходит за счет погрешности взаимного положения поверхностей обрабатываемой детали. В связи я тем, что получить деталь, имеющую идеальную геометрическую форму достаточно сложно и практически любая деталь имеет отклонения соосности, перпендикулярности, параллельности своих поверхностей, то установить такую деталь в приспособлении практически невозможно. Такие отклонения взаимного положения базовых поверхностей способствует образованию погрешности зажима ε2з.

| W |

| a |

| 6 |

| 1 |

| 3 |

| 2 |

| 4,5 |

| ε1зa |

| h |

| n |

| 1 |

| 2 |

| 3 |

| Рис.1 Образование погрешности зажима размера за счет пластической деформации технологической базы |

| Ι 1з |

| ΙΙ |

При закреплении детали на приспособлении поверхность детали, направляющая технологическая база, под действием силы зажима W, пластически деформируется. В результате этой деформации часть поверхности, являющейся как технологической, так и измерительной базой размера а, сместится из положения Ι в положение ΙΙ (рис. 1). Это смещение переходит в дополнительное ненужное приращение размера а, на величину, равную величине пластической деформации ε2за., которая и образует погрешность зажима.

Пластической деформации поверхности 3, принятой за установочную технологическую базу, в направлении размера «h» не возникает и, следовательно, погрешность зажима этого размера равна нолю.

Величина образовавшейся погрешности зажима может быть определена по эмпирическим зависимостям, приведенным в специальной технической литературе (3) в зависимости от параметров:

ε2з = f(Rz,HB,W,F,q):

Где: Rz – параметр шероховатости базовой поверхности;

HB – твердость базовой поверхности;

W – сила зажима

F- площадь контакта базовой поверхности с опорами приспосбления;

q – удельное давление на базовую поверхность.

Если деталь имеет отклонение взаимного положения поверхностей, применяемых для базирования в качестве технологических баз возможно образование перекосов при установке и, как следствие, образование

дополнительных погрешностей получаемых при обработке размеров. На рис.2 приводится пример образования такой погрешности

У детали «2» направляющая технологическая база не перпендикулярна установочной технологической базе, т.е. угол α<900. При базировании детали Направляющая технологическая база занимает на приспособлении некоторое положение, соответствующее позиции Ι.

При зажиме детали, под действием силы зажима W, поверхность, принятая за установочную технологическую базу, повернется относительно точки «О», и займет положение ΙΙ. В результате поворота установочная технологическая база детали отойдет от базирующей поверхности

| Рис.2Образование погрешности зажима размера за счет отклонения взаимного положения поверхностей детали |

| ε2зh |

| 1 |

| 2 |

| 3 |

| W |

| n |

| h |

| a |

| 6 |

| 1 |

| 3 |

| 2 |

| 4,5 |

| Ι 1з |

| ΙΙ |

| α |

| О |

| l |

приспособления и размер «h» получится меньше заданного на

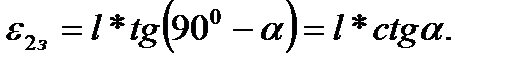

величину ε2зh. Величина образовавшейся погрешности, для рассматриваемого примера, определяется в зависимости от величины отклонения от перпендикулярности – угла α и длины детали – l по зависимости:

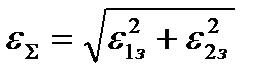

В общем случае суммарная погрешность зажима детали определяется по зависимости:

2020-10-11

2020-10-11 132

132