Лекция 5.

Вспомогательные устройства.

(при составлении конспекта только перечислить и указать применение, тема ознакомительная)

Гравитационные устройства

Желоба и трубы

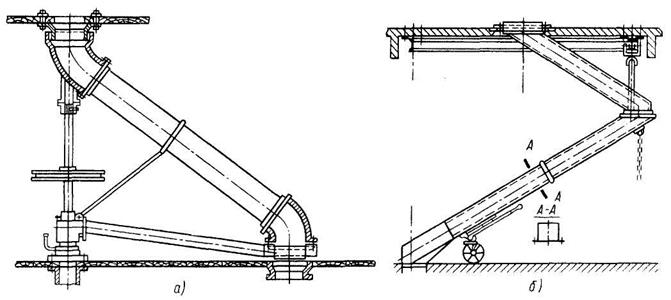

На конвейерных установках короткие желоба (лотки) служат в качестве вспомогательных устройств для направления груза на погрузочно-разгрузочных и перегрузочных пунктах. При транспортировании горячих и пылящих грузов их делают закрытыми в виде трубы прямоугольного, круглого или фасонного сечения. При подаче груза в несколько точек, желоба или трубы выполняют разветвленными или поворотными.

Рисунок 1 - Поворотные спуски - трубы

Рисунок 2 - Фасонные желоба для соединения и разделения грузопотока

Если требуется при перегрузках направить поток груза не по прямой линии, а под углом, то желобу придается изогнутая форма. При этом важно, чтобы форма желоба обеспечивала наименьшее сопротивление движению груза и чтобы поток не терял сплошности.

Иногда требуется два грузопотока соединить в один и направить в нужную сторону, а иногда один грузопоток разделить на два. Для этого предназначены желоба из нескольких фасонных частей (рис. 2).

При транспортировании абразивных грузов для увеличения срока службы желоба и трубы их изготавливают или футеруют износостойкими материалами (плитами из хромоникелевого чугуна, марганцевой стали и плавленого бальзата и др.)

На гравитационных устройствах насыпные и штучные грузы движутся вниз по наклону или вертикали под действием силы тяжести.

|

Рисунок 3

Если груз массой т скользит с коэффициентом трения  по наклонной плоскости под углом

по наклонной плоскости под углом  на длине

на длине  , разность уровней в начальной и конечной точках h =

, разность уровней в начальной и конечной точках h =  sin

sin  и

и

скорость в этих точках VH и VK, то

работа силы тяжести груза, затрачиваемая на работу трения и приращение кинетической энергии

mgh = mgfl cos  + mvk2 – v2H) / 2

+ mvk2 – v2H) / 2

Если заданы VH и VK и разность уровней h, то угол  под которым должна быть расположена наклонная плоскость находится из равенства

под которым должна быть расположена наклонная плоскость находится из равенства

Если известна VH и угол  , то

, то

VK

При VK =VН, т.е. при движении с постоянной скоростью,tg  0=

0=  ; Для ускоренного движения (VK > VH),

; Для ускоренного движения (VK > VH),  >

>  0; для замедленного движения (VK < VH),

0; для замедленного движения (VK < VH),  <

<  0.

0.

Если груз движется по желобу прямоугольной или круглой формы, то под коэффициентом трения скольжения понимают приведенный коэффициент, который учитывает сопротивление трению как по дну желоба, так и по его боковым стенкам.

Скорость движения насыпного груза по желобу принимают обычно до 2,5 м/с, коэффициент наполнения желоба  = 0,5

= 0,5  0,7.

0,7.

Площадь сечения желоба  или

или  ,

,

где V и Q - объемная и массовая производительности;

- плотность насыпного грузаУстройство, классификация и назначение бункеров

- плотность насыпного грузаУстройство, классификация и назначение бункеров

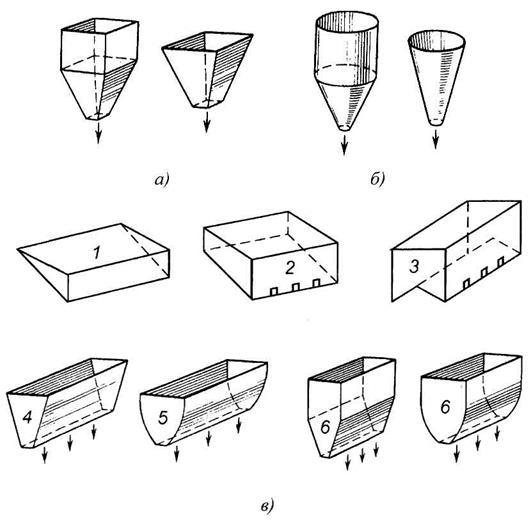

Бункера применяют для приема, хранения и подачи на транспортные средства насыпных грузов. Они представляют собой сосуды большого объема, снабженные вверху загрузочными, а внизу разгрузочными отверстиями. Разгрузочные отверстия перекрываются затворами. Продвижение груза по бункеру и истечение его через затворы происходит под действием его силы тяжести.

Различают геометрический объем бункера Vo и полезный Vn. Отношение

Vo/Vn =  - коэффициент заполнения.

- коэффициент заполнения.

Форма бункера должна удовлетворять условиям полного заполнения и полной

разгрузки без образования "мертвых зон" (где возможно задерживание груза) и

предупреждать возможность сводообразования (зависания) груза над разгрузочным

отверстием.

Бункера бывают металлические, бетонные, железобетонные, деревянные. Наибольшее распространение получили бункера со стенками из листовой стали, изнут-ри гладкие, при абразивных грузах облицованные износостойким стеклом или стальными плитами.

Для смерзающихся грузов - утепленные или отапливаемые бункера.

Отверстия для разгрузки бункера (люки) можно располагать по центру днища или сбоку по одну или по обе стороны.

Классификация

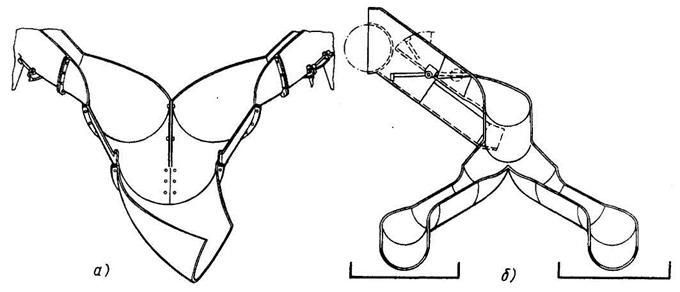

Бункера классифицируются в зависимости от геометрической формы корпуса и днища:

a - прямоугольные: призмопирамидальные и пирамидальные;

б- круглые: конические, цилиндроконические;

в - корытообразные: односкатные треугольные (1), односкатные трапецеидальные (2), двухскатные (3), трапецеидальные (4), параболические (5), комбинированные трапецеидальные (6).

|

Рисунок 4.

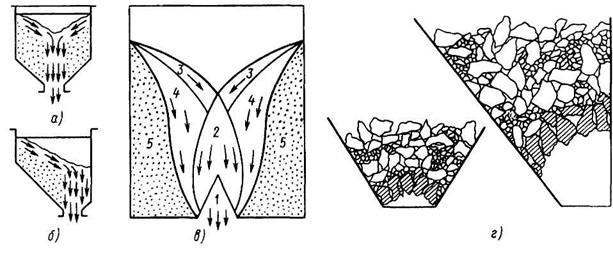

Процессы истечения и сводообразования в бункерах

Процесс истечения происходит примерно так, как показано на рис. 5, а,б: в движение приходит вертикальный столб груза над отверстием, вследствие чего образуется воронка, по которой по мере истечения ссыпаются частицы груза.

Рисунок 5 - Схемы процессов:

а, б, в - истечения насыпного груза из бункера; г - сводообразования Истечение груза через симметрично расположенное отверстие бункера происходит в следующем порядке (рис. 5,в): сначала высыпается часть 1, имеющая форму конуса или клина, затем часть 2, имеющая форму эллипсоида, затем сдвигаются части 3, далее 4, так что к моменту окончания процесса в нижней части бункера образуется воронка из частей 5, заполняющих «мертвое» пространство. Наименьший угол наклона стенок, при котором «мертвое» пространство не образуется зависит от коэффициента трения груза о стенку бункера. Для сортированного угля угол 450 – 500; для мелкого 600; для руды не менее 650.

Сводообразование

При высыпании над выпускным отверстием нередко образуется свод груза в виде купола или арки. Это характерно, для кусковых грузов, но может иметь место и при мелкофракционных грузах, особенно влажных и слеживающихся. Для ликвидации сводообразования служат ручные и механические средства (вручную через специальные отверстия в стенках бункера, механические - в виде подвешенного на цепи сверху груза или лопастного колеса); используются также вибраторы, которые включают только при открытом выпускном отверстии. Иногда применяют вдувание струи сжатого воздуха через фурмы, расположенные внизу бункера.

Расчет бункеров

1. Давление на стенки бункера

Давление, производимое на стенки бункеров содержащимся в них грузом зависит от свойств этого груза и конфигурации бункера.

Наиболее просто давление на стенки определяется для грузов, по свойствам, близким к жидкостям. В этом случае давление на стенки определяется по гидростатическому закону

P =  gh, (1)

gh, (1)

где р - давление;  — плотность; h — глубина от уровня жидкости.

— плотность; h — глубина от уровня жидкости.

Для реальных сыпучих грузов вследствие трения частиц между собой и о стенки бункера давление на стенки меньше и равно

p =  ghk, (2)

ghk, (2)

где к - коэффициент подвижности груза к = (1- sin  )/(1 + sin

)/(1 + sin  )<1,

)<1,

- угол внутреннего трения примерно равный углу естественного откоса груза в покое.

- угол внутреннего трения примерно равный углу естественного откоса груза в покое.

Формулы (1) и (2) используются для неглубоких бункеров (глубина не превышает поперечного размера).

Для более глубоких эта закономерность нарушается вследствие возрастания сил трения груза о стенки, влияющих тем сильнее, чем большее коэффициент трения и чем меньше отношения поперечного сечения бункера F к его периметру П, т.е. чем меньше гидравлический радиус поперечного сечения бункера (R = F/П).

После определенного предела глубины бункера максимальное горизонтальное давление на стенки не возрастает и практически стабилизируется и максимальное давление прямо пропорционально плотности груза и гидравлическому радиусу и обратно пропорционально коэффициенту трения груза о стенку.

(3)

(3)

Максимальное вертикальное давление больше горизонтального

тогда

тогда  (Па)

(Па)

2. Размер выпускных отверстий должен быть достаточным для обеспечения

требуемой пропускной способности и не быть большим во избежании редкого обрушения больших масс груза, а также утяжеления затворов.

Наименьший размер выпускного отверстия:

- для донных отверстий b  (4,0 - 5,5)а;

(4,0 - 5,5)а;

- для боковых отверстий с наклонным днищем b  (4,5 - 6,0)a

(4,5 - 6,0)a

а - типичный размер куска.

Бункерные затворы

Предназначены для перекрытия выпускного отверстия и выпуска из бункера насыпного груза.

Они должны удовлетворять следующим требованиям:

- удобство маневрирования и быстрота действия;

- плотность закрывания;

- возможность регулирования потока груза;

- иметь минимально возможные габаритные размеры, простую и прочную

конструкцию;

- быть приспособленными к применению дистанционного и автоматического

управления.

По роду привода затворы разделяют на ручные и механические. Последние бывают электрическим, пневматическими и гидравлическими.

По характеру рабочего движения затвора наибольшее преимущество имеют приводы прямого действия - пневматические и гидравлические.

По способу действия затворы разделяются 2 группы:

- отсекающие поток груза (секторные и в виде плоской задвижки);

- создающие подпор (лотковые).

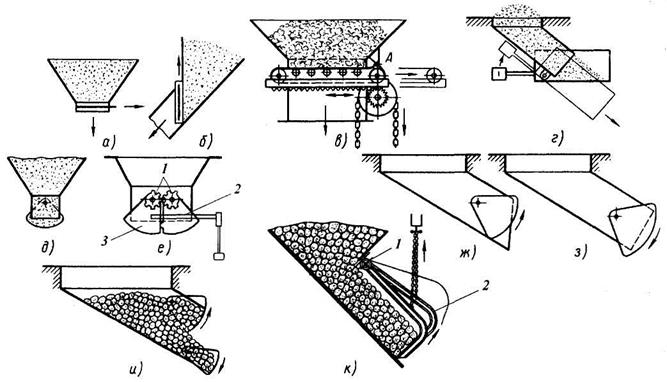

Плоские затворы имеют стальную плоскую пластину перемещающуюся в пазах, расположенных по сторонам прямоугольного выпускного отверстия (рис. 6,а,б).

Гусеничные затворы (разновидность плоских) делят на ленточные и пластинчатые.

Рабочим органом гусеничного затвора является бесконечная лента (рис. 6, в) расположенная под выпускным отверстием и закрепленная в точке в т. А. Она огибает два барабана, а ее ветвь, прилегающая к выпускному отверстию, установлена на роликах, которые как и барабаны смонтированы на подвижной раме затвора, перемещаемой горизонтально реечной передачей. При движении рамы вправо верхняя ветвь ленты до концевого барабана остается неподвижной, а нижняя движется вправо, что сопровождается укорачиванием верхней ленты, и выпускное отверстие постепенно открывается.

Клапанный затвор. Рабочим органом является шарнирный клапан, вращающийся вокруг оси, прикрепленной к стенке бункера около выпускного отверстия.

Секторные затворы состоят из патрубка, прикрепленного к выпускному отверстию бункера за фланцы болтами, и шарнирной цилиндрической заслонки (наз. сектором) с боковыми щеками в виде секторов (рис 6, д — и).

Челюстные затворы (рис. 6, ж, з) по принципу действия сходны с секторными и могут рассматриваться как их разновидность. Отличие заключается в том, что выпускное отверстие 2 имеет две цилиндрические заслонки 3 (челюсти), связанные между собой зубчатыми секторами 1 на осях так, что при повороте рычага, прикрепленного к одной челюсти, обе челюсти поворачиваются в противоположных направлениях.

Пальцевые затворы (рис. 6, к) предназначены для закрывания выпускного отверстия под нагрузкой при работе с тяжелыми крупнокусковыми материалами. Их рабочими органами являются пальцы 2, выгнутые из рельсов или легких швеллеров и посаженные рядом один с другим на ось 1, расположенную у верхней кромки выпускного отверстия бункера. Пальцы соединены цепями со штоком пневмоцилинд-ра.

Цепной затвор состоит из наклонного лотка и ряда цепей, расположенных вплотную и подвешенных над выпускным отверстием так, что они образуют занавес. Нижние концы цепей связаны с цепями, за которые производится подъем рабочих цепей.

Круглый затвор. Он состоит из корпуса и барабана, цапфы которого вращаются в подшипниках скольжения. Барабан имеет сквозное отверстие, пропускающее насыпной груз, вытекающий из выпускного отверстия бункера.

Давление на затворы бункеров, содержащих полужидкие материалы, определяется как давление на стенки бункеров. Давление на затворы сыпучих грузов зависит от жесткости конструкции затвора и процесса заполнения бункера. Поэтому точное определение давления на затвор является сложной задачей. Для приближенных расчетов среднее давление на горизонтальный затвор

р = 5,6k0  gR,

gR,

где R - гидравлический радиус выпускного отверстия;

k0 = 1,5 - 2 - коэффициент для бункеров, опорожняемых полностью;

k0= 1 - не полностью.

Среднее давление на наклонные и вертикальные затворы

р = 5,6k0  gR(cos2

gR(cos2  +ki sin2

+ki sin2  ),

),

где  - угол наклона затвора к горизонту;

- угол наклона затвора к горизонту;

ki - коэффициент подвижности груза, ki = 0,18  ;

;

- коэффициент внутреннего трения насыпного груза.

- коэффициент внутреннего трения насыпного груза.

Рисунок 6- Схемы бункерных затворов

Питатели

Назначение. Питатели предназначены для зачерпывания материала из кучи, а также для его равномерной подачи из-под бункеров для питания различных приемных устройств: например, конвейеров.

Питатели характеризуются большим разнообразием типов.

Большая группа питателей представляет собой разновидности конвейеров -ленточных, пластинчатых, скребковых, винтовых, качающихся, вибрационных.

Питатели отличаются от одноименных конвейеров меньшей длиной, относительно повышенной мощностью двигателя и прочностью, т.к. они испытывают давление груза под бункерами и преодолевают большее сопротивление при рабочем движении.

Другая группа питателей - барабанные, дисковые (тарельчатые), лопастные и

цепные. Они не имеют аналогов среди конвейеров и могут служить только для выдачи груза у отверстия бункера. ',

Рассмотрим конструктивные особенности питателей обеих групп.

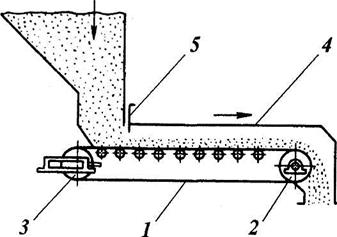

Ленточные питатели

Они могут быть горизонтальными или наклонными с движением вперед или назад. От ленточного конвейера они отличаются расположением на близком расстоянии роликоопор (друг от друга) и при небольшой длине отсутствием роликоопор на обратной ветви. Скорость ленты Vл = 0,05 - 0,45 м/с.

|

| Рисунок 7 - Схема ленточного питателя |

Ленточные питатели применяются для транспортировки зернистых, мелко и средне кусковых грузов. Регулирование производительности достигается с помощью переставной задвижки или изменением скорости ленты. К преимуществам ленточного питателя относится - надежность, небольшая масса и широкий диапазон производительности. Рабочий орган - прорезиненная лента огибающая приводной и натяжной барабаны. Над верхней ветвью установлены стационарные борта 4. 5 - регулирующая заслонка.

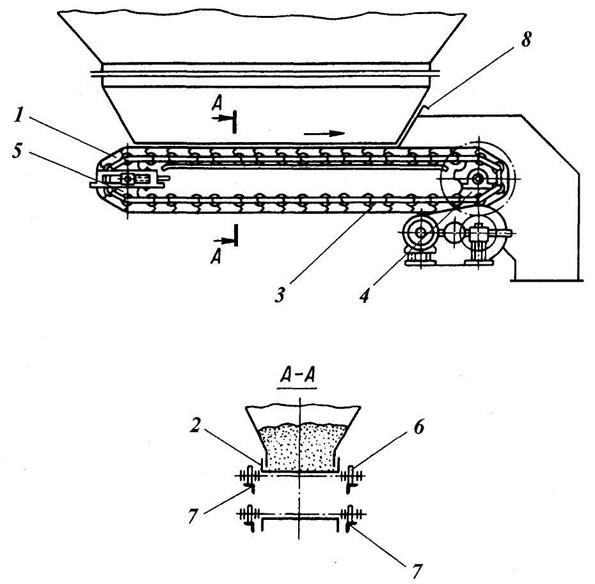

Пластинчатые питатели

Пластинчатые питатели

Бывают горизонтальные и наклонные с углом наклона большим, чем у ленточных. Они бывают на подвижных или стационарных роликоопорах с подвижными и

неподвижными бортами. Скорость полотна - 0,02 - 0,25 м/с, коэффициент наполнения  =0,8.

=0,8.

Пластинчатые питатели прочные, поэтому применяются при перемещении тяжелых крупнокусковых и абразивных грузов (руда, медь). Недостаток - большая масса и высокая стоимость.

Рисунок 8 - Схема пластинчатого питателя

Пластинчатый питатель состоит из настила 1, из стальных пластин с бортами 2, взаимно пересекающих друг друга и прикрепленных к звеньям двух тяговых цепей 3, приводной и натяжной звездочек 4 и 5. Цепи снабжены роликами б, которые катятся по шинам 7. Производительность регулируется заслонкой 8.

Расчет этих питателей такой же, как и пластинчатых конвейеров.

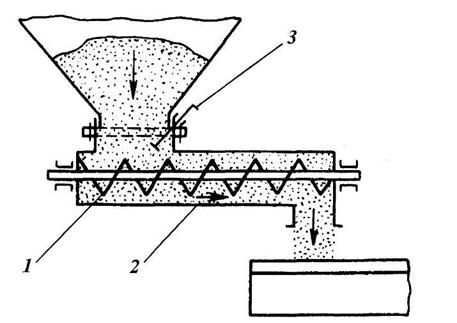

Винтовые питатели

Винтовой питатель подает насыпной груз посредством вращающегося винта 1,

расположенного в закрытом желобе или трубе 2. Для облегчения движения груза

винт выполняют с малым шагом, иногда двухзаходным. Коэффициент заполнения

= 0,8 - 0,9. Используются для транспортирования пылевидных, зерновых и мелкосыпучих грузов. Достоинства - герметичность. Недостатки - быстрый износ

= 0,8 - 0,9. Используются для транспортирования пылевидных, зерновых и мелкосыпучих грузов. Достоинства - герметичность. Недостатки - быстрый износ

винта и лотка и высокая энергоемкость. Регулирование производительности производится изменением п (частоты вращения винта) или задвижкой 3 в горловине бункера.

Рисунок 9 - Схема винтового питателя

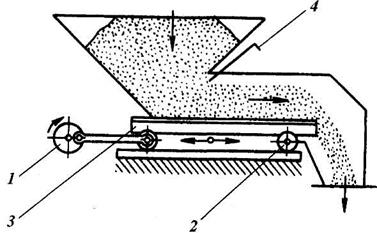

Качающие питатели

Представляют собой горизонтальный или наклонный (с наклоном вниз) лоток 1 с подвижными или неподвижными бортами опирающимися на стационарные роликовые и катковые опоры 2 и совершающий возвратно-поступательное движение от кривошипно-шатуиного механизма 3. При прямом ходе лотка лежащий на нем слой груза увлекается в сторону движения трением. При этом из бункера в образовав-шееся под выпускным отверстием свободное пространство поступает некоторое количество груза, заполняя его. При обратном ходе, вследствие подпора, образуемого задней стенкой выпускного отверстия бункера, груз не движется назад и поэтому частично ссыпается через переднюю грань лотка.

Если V1 (м3) - объем ссыпающегося при каждом ходе груза, пропорциональный высоте слоя, ширине лотка и ходу, и п - число ходов в минуту.

(обычно п = 20 - 60 ход/мин), то производительность питателя

V регулируется изменением хода лотка или задвижкой 4.

|

Рисунок 10 - Схема качающегося питателя

Качающиеся питатели применяются для транспортировки мелко, средне и крупнокусковых грузов, нельзя применять для налипающих грузов.

Преимущества - простота и прочность конструкции, широкий диапазон производительности.

2020-10-12

2020-10-12 594

594