НЕКОТОРЫЕ СВОЙСТВА ЦЕМЕНТНЫХ БЕТОНОВ

Существует мнение, что цементные бетоны при отсутствии внешней агрессии неопределенно длительное время сохраняют и приумножают свои свойства. Ведь не зря бытуют сравнения: «стойкий, как бетон», «железобетонные нервы» и т.п. О том, что эти сравнения несколько преувеличены, и бетон не есть нечто, «данное нам на века», свидетельствуют многочисленные опытные данные, указывающие на периодическое возникновение в цементном камне внутренних напряжений, ослабляющих материал, снижающих его прочность. Эта особенность, как отмечалось, подтверждается неоднократными спадами пластической прочности твердеющей вяжущей системы, «пилообразным» набором прочности, «самоиспытанием» и сбросами прочности бетонов на поздних этапах.

Таким образом, цементный бетон не является стабильным и устойчивым продуктом, его с полным на то основанием можно отнести «к классу ограниченно структурно-изменяющихся систем» (В.Н.Выровой с сотр.), систем, подверженных «адаптационной эволюции <…> под действием эксплуатационной среды» (В.Л.Чернявский). Образно говоря, идущие в бетоне в течение десятилетий адаптационные процессы, придают ему «некоторое формальное сходство с живым организмом» (А.Г.Ольгинский с сотр.). И хотя возможная причина этих процессов, связанная с гидратацией цементных минералов в условиях формирующейся или уже сложившейся структуры микробетона, неоднократно отмечалась исследователями, тем не менее, некоторые стороны вопроса требуют уточнения.

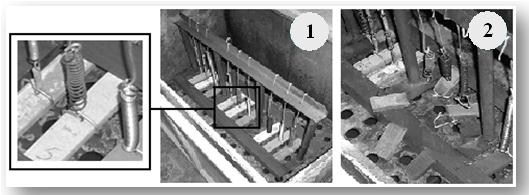

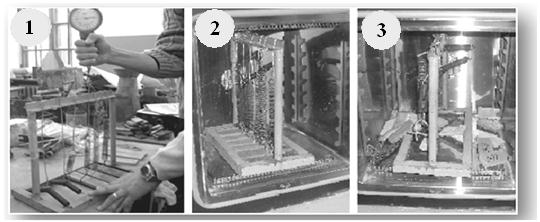

Деструктивные свойства изучали на образцах-пластинках (160х40х10 мм), изготовленных из разнообразных составов (цементного теста и растворных смесей, обычных и с добавками-электролитами, пластификаторами), подвергнутых различным активационным и температурно-влажностным условиям твердения. Затвердевшие образцы при помощи динамометра и пружин нагружали изгибаемой нагрузкой (30…70 % от разрушающей) и подвергали в нагруженном состоянии воздействию обычной и подогретой воды (в том числе, с добавлением ускорителя твердения – хлористого кальция), повышенных (до 300 °С) температур в виде паровой и сухой среды и открытого пламени (600…700 °С). Общий вид проведения экспериментов представлен на рис.5.1-5.3.

Рис.5.1. Поведение нагруженных образцов до (1) и после (2)

воздействия паровой среды

Рис.5.2. Последовательность проведения экспериментов по определению

влияния повышенных температур на деструкцию нагруженных образцов

Рис.5.3. Испытание нагруженных образцов-пластин в жидкой среде:

1 – стенд с образцами; 2 – емкость

с водой; 3 – электрическая печь;

4 – подготовленные к испытанию образцы

В результате выполненных работ установлено следующее:

1) определяющим деструктивным фактором является именно температурный, хотя разрушение отдельных образцов наблюдалось при погружении в раствор электролита;

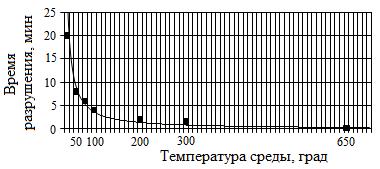

2) величина температуры среды в значительной мере сказывается на интенсивности деструктивного проявления, что наглядно иллюстрируется ниже приведенной зависимостью (рис. 5.4);

Рис.5.4. Влияние величины температурного воздействия

на время разрушения нагруженных образцов

3) величина нагружения образцов (от 30 до 70% разрушающей) не играет принципиальной роли в деструктивных действиях (достаточно часто минимально нагруженные образцы разрушаются раньше образцов, нагруженных более значительной нагрузкой);

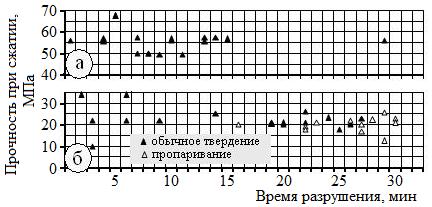

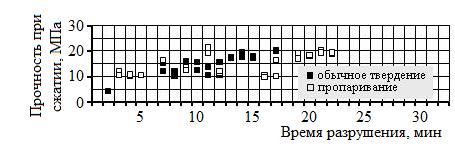

4) взаимосвязь между прочностью при сжатии и временем разрушения образцов не обнаружена как для высокопрочных (рис.5.5,а), так и для обычных бетонов (б);

Рис.5.5. Взаимосвязь «прочность бетона – время разрушения»

5) водное твердение, пропаривание (рис.4.5, б), выдерживание перед испытанием в горячей и кипящей воде, а также предварительная сушка образцов до постоянной массы заметно снижают деструктивные последствия;

6) применение пластифицирующих добавок (С-3, Мурапласт FK 63.3) в обычно твердеющем и пропариваемом бетонах заметно интенсифицируют деструктивные процессы, что видно из анализа рисунков 5.5 (б) и 5.6.

7) существенно повышает стойкость образцов циклическое вибрирование, осуществляемое в стадии отвердевания цементной системы;

Рис.5.6. Взаимосвязь «прочность – время разрушения»

пластифицированных бетонов

8) добавки-электролиты (например, поташ) в значительной мере ускоряют деструкцию и разрушительные последствия (некоторые образцы не представилось возможным испытать, ввиду их разрушения при нагружении);

9) определенную роль играет водоцементный фактор – в первую очередь разрушаются образцы из жестких и высокоподвижных составов; наибольшая стойкость характерна для пластичных составов (цементного теста – В/Ц=0,27…0,20; растворной смеси 1:2 – В/Ц=0,55…0,60).

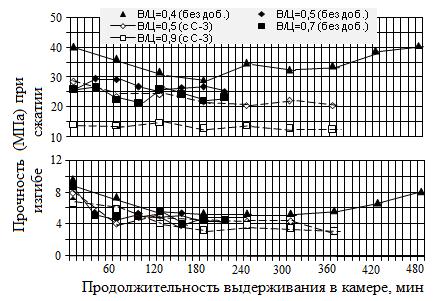

Бетон хорошо работает при сжатии и более чем на порядок хуже при изгибе, растяжении, кручении. Поэтому малейшие протекающие в микробетоне структурные изменения сказываются, прежде всего, на последних свойствах, что и иллюстрируется представленными экспериментальными данными. Однако негативное действие повышенных температур испытывает не только нагруженный, но и бетон в обычном (ненагруженном) состоянии (рис.5.7).

Рис.5.7. Влияние длительности температурного воздействия

(100 °С) на прочностные свойства ненагруженного бетона

Следует отметить:

1) температурный фактор заметно снижает прочность бетонов, причем, особенно наглядно его негативное действие сказывается на прочности при изгибе, что отмечается многими подобными исследованиями;

2) снижение прочности при сжатии более ощутимо для образцов со сравнительно повышенными прочностными показателями. По всей вероятности, в низкопрочных бетонах имеющие место сбросы прочности находятся в пределах погрешности испытаний, нивелирующих конечный результат;

3) деструктивные процессы имеют затухающий во времени характер (для бездобавочного состава с В/Ц=0,4, например, начальное достаточно интенсивное снижение прочности сменилось стабилизацией показателей с их последующим ростом и достижением, практически, исходных значений);

4) последний аспект указывает на вполне реальную возможность эффекта «самозалечивания» микробетоном структурных микродефектов вновь появляющимся гидратом.

Природу рассматриваемой деструкции следует искать в морфологии гидратированного цементного зерна. Стадийная гидратация цементных минералов приводит к заполнению клеевым гидратным продуктом поверхности клинкерных зерен, соединяющем последние в единое целое в результате самоорганизации системы. На поздних этапах твердения химически использованная поверхность частиц вяжущего включает локально рассредоточенные энергетические структуры «остаточные негидратированные активные центры – адсорбционный слой молекул воды», своеобразные «мины замедленного действия» (рис.2.9), играющие определяющую роль в деструкции. При изменении внешних условий (например, повышении температуры) неизбежно «срабатывание мины» – нарушение равновесия системы за счет эстафетного разрушения водородных связей адсорбционного слоя, что приводит к вышеуказанной последовательности элементов гидратационного процесса и неразрывно с ним связанным деструктивным проявлениям. Таким образом, деструктивные процессы, способные привести к разрушению нагруженного бетона и железобетона, обусловленные дополнительной гидратацией цементных минералов на поздних этапах – объективная реальность, которая непременно должна учитываться при проектировании, изготовлении, монтаже и эксплуатации конструкций и сооружений.

Полученные данные позволили сформулировать следующие технологические меры для повышения эксплуатационной надежности железобетонных конструкций:

1. Условия твердения бетона должны предельно соответствовать не только условиям эксплуатации, но и возможным форс-мажорным ситуациям (воздействию ионизирующих, электромагнитных излучений, повышенных температур и др.). В отдельных случаях до передачи на конструкцию проектной нагрузки целесообразно подвергнуть бетон воздействию конкретной среды, что будет способствовать адаптации структуры микробетона и повышению его эксплуатационных качеств.

2. В технологии несущих конструкций следует ограничить применение органических и синтетических пластифицирующих продуктов, способствующих формированию структуры микробетона, чрезвычайно чувствительной к внешним факторам. Для достижения повышенной подвижности бетонных смесей необходимо использовать тонкодисперсные минеральные модификаторы (гашеную известь, глиняный шлам и др.) в сочетании с разумным увеличением количества воды затворения.

3. Нецелесообразно применять в технологии ответственных в эксплуатационном отношении изделий и конструкций противоморозных добавок-электролитов, характеризующихся «положительной» (по О.Я.Самойлову) гидратацией, таких как хлориды калия и натрия, поташ и др. Воздействие на модифицированный бетон внешних разрушающих водородные связи факторов приведет к активизации в структуре сформировавшегося микробетона огромного количества молекул воды с непременным гидратационным процессом, сбросом прочности и сложно прогнозируемым результатом.

4. Необходимо обеспечивать исключительно влажностные условия твердения бетона и железобетона (оптимальный вариант – выдерживание в водной среде с предельно повышенной температурой). Постоянный приток воды в межзерновое пространство цементной системы способствует более полному гидратационному преобразованию поверхности клинкерных зерен, к минимуму сводящему вероятность гидратационных процессов и деструктивных явлений на поздних этапах.

5. Несмотря на «неизбежное зло» (недобор прочности), рекомендуется использование в процессе твердения бетона тепловой обработки (пропаривания, электрообогрева, горячего формования и др.). Активизация тепловым воздействием молекул воды приведет к более полной гидратации клинкерных зерен, снижению вероятности поздней гидратации цементных минералов, соответственно, повышенной эксплуатационной надежности железобетонных конструкций и сооружений. Данный аспект следует непременно учесть в монолитном строительстве.

6. В пластической стадии твердения бетона (железобетона) обязательно применение циклической виброактивации с оптимальными параметрами воздействия, обеспечивающей оптимизацию структуры, физико-технических свойств микробетона и конструкций в целом. Данный технологический прием должен быть непременно предусмотрен регламентом кассетно-стендового, конвейерного, вибропркатного производств сборного железобетона и монолитного строительства.

7. При необходимости раннего распалубливания (например, при монолитном производстве) открытые поверхности бетона следует предохранять как можно длительный период времени (вплоть до отделочных работ) от обезвоживания надежными влагозащитными покрытиями. Сохранение в структуре бетона воды затворения будет способствовать полноте и завершенности гидратационных явлений, приобретению бетоном стабильной структуры и свойств.

8. В особых случаях железобетонную конструкцию (или ответственную ее часть) перед эксплуатацией рекомендуется высушить до постоянной массы с последующей обработкой влагозащитными составами. Не допускать в процессе эксплуатации резкого воздействия на несущие железобетонные конструкции повышенных влажности и температуры, растворов электролитов, ультразвуковых, электромагнитных и прочих разрушающих водородные связи факторов.

2014-02-05

2014-02-05 2289

2289